Seleção de um método de fabricação para gabinetes eletrônicos

Os dispositivos eletrônicos estão em toda parte, desde smartphones e laptops para consumidores até dispositivos médicos sofisticados, controles de voo críticos de aeronaves, bem como sistemas de segurança, desempenho e entretenimento em veículos eletrônicos e outros.

Apesar de suas aplicações amplamente variadas, muitos dispositivos eletrônicos têm pelo menos uma coisa em comum - as placas de circuito e outros componentes que os fazem funcionar estão todos em um gabinete.

Um gabinete de design personalizado pode ajudar um consumidor e os produtos eletrônicos de computador a se destacarem dos concorrentes comoditizados. Outros gabinetes oferecem benefícios mais práticos, como proteção de equipamentos industriais e outros contra umidade, calor ou produtos químicos, entre outros perigos.

Vários processos de fabricação estão disponíveis para criar um invólucro que atenda ao desempenho e à estética exigidos pela maioria dos dispositivos eletrônicos. Esses serviços podem levar um projeto desde a prototipagem até a produção de baixo volume, acelerando o tempo de lançamento no mercado e gerando economia ao longo do tempo.

Esta introdução aborda as vantagens e desvantagens de cada processo de fabricação de gabinetes, incluindo considerações de projeto, opções de material e montagem e técnicas avançadas de fabricação.

Este invólucro de plástico moldado é na verdade um conjunto de várias peças.

Este invólucro de plástico moldado é na verdade um conjunto de várias peças. Moldagem por injeção

A moldagem por injeção de plástico produz peças fortes e duráveis. Isso o torna uma boa escolha para dispositivos médicos e outros pequenos dispositivos portáteis, como controles remotos, docks para laptop e peças para corpos de smartphones. Os acabamentos variam de quase brilhante a fosco. Você também pode obter peças transparentes para botões, lentes ou tubos de luz. Dependendo de suas geometrias, peças maiores podem ser difíceis de fabricar internamente e podem ser mais adequadas para nossa rede de fabricação de Hubs.

As peças moldadas em plástico fornecem uma opção leve para o design do gabinete.

As peças moldadas em plástico fornecem uma opção leve para o design do gabinete. O processo de moldagem por injeção do protótipo entrega as peças em dias, ajudando a reduzir os ciclos de desenvolvimento do produto em semanas, às vezes meses. A prototipagem dessa maneira pode ser mais cara ao iterar antes da produção, mas também pode servir como uma ponte para a produção. Como os clientes procuram maiores volumes de peças, nosso processo de fabricação sob demanda oferece tiros ilimitados de cada molde.

As fresas de topo de usinagem CNC redondas criam os moldes de alumínio que produzem peças moldadas por injeção, portanto, os projetos devem incluir um raio ou uma certa quantidade de arredondamento onde os pisos das peças encontram as paredes e no topo das paredes. O projeto da Protolabs para análise de manufaturabilidade pode identificar onde os raios estão em uma peça. A revisão de projeto padrão também avalia a espessura da parede, onde a consistência melhora o fluxo de plástico no molde para produzir uma peça de alta qualidade. As ações laterais criarão furos para conectores ou fontes de alimentação.

As misturas de ABS/PC e nylon com fibra de vidro estão entre os materiais que proporcionam maior durabilidade em peças moldadas por injeção.

Uma caixa de instrumento médico ou outro invólucro que se prende a uma peça de acoplamento com parafusos ou pernos é um candidato para moldagem por inserção, um processo de fabricação avançado no qual inserções de metal roscadas são colocadas no molde antes da injeção de plástico. Outro processo avançado, sobremoldagem, envolve a moldagem de um componente de plástico macio ou borracha de silicone líquido em uma peça de plástico rígido já moldada, ou substrato. As duas partes são quimicamente ou mecanicamente unidas permanentemente.

O prazo de entrega para peças moldadas por injeção é geralmente de 15 dias.

A chapa metálica é uma opção popular para gabinetes e oferece uma variedade de recursos potenciais, como slots de flanges e parafusos furos com escareadores.

A chapa metálica é uma opção popular para gabinetes e oferece uma variedade de recursos potenciais, como slots de flanges e parafusos furos com escareadores. Fabricação de chapas metálicas

O processo de fabricação de gabinetes para peças de computador, caixas de painel e barramentos eletrônicos é a fabricação de chapas metálicas. Os invólucros ou peças de chapa metálica são cortados de uma peça fina e plana de metal, dobrados em forma com uma dobradeira ou dobradeira e, às vezes, soldados. Furos para cabos ou persianas para ventilação são cortados a laser da chapa antes do início da dobra. Embora leves, os gabinetes de metal são altamente duráveis e o material normalmente é acessível.

Os projetos provavelmente precisam ser menos complexos devido às limitações e questões de segurança envolvidas na dobragem manual de uma peça de metal. Com menos opções de materiais do que para outros processos, a maioria dos invólucros de chapa metálica é feita de alumínio ou aço inoxidável.

Temos milhares de opções de hardware de chapa metálica para integrar porcas, pinos, prisioneiros e outros conectores, ou espaçadores rosqueados ou não rosqueados para fornecer espaço entre as peças conectadas.

Revestimento em pó - como uma tinta seca que é aplicada e cozida em qualquer metal eletricamente condutor, é um acabamento popular para gabinetes de metal. É mais rápido, mais barato e mais durável do que a tinta, especialmente ao ar livre. Além disso, parece ótimo.

Com um invólucro tipo caixa, pequenos entalhes ou alívios de dobra podem impedir que o metal se projete para fora e deixe um pequeno espaço onde dois flanges se unem. Ou essas áreas podem ser lisas, soldadas e revestidas com pó para que pareçam uma peça sólida. Dois recursos de projeto a serem considerados se você deseja eliminar arestas vivas em peças de invólucro de chapa metálica um raio — ou canto arredondado — ou um canto angular/chanfrado conhecido como chanfro.

Um cliente pode precisar apenas de um pequeno número de invólucros de chapa metálica. Mas uma vez que a configuração esteja pronta para produzi-los, produzir mais custará menos. As peças podem estar disponíveis em até três dias úteis, mas o revestimento em pó, a instalação de hardware e a soldagem podem adicionar um ou dois dias a isso.

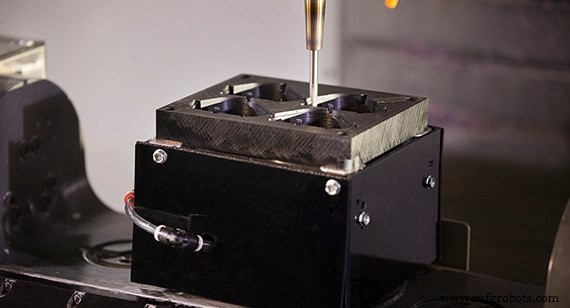

Uma fresa usina um gabinete.

Uma fresa usina um gabinete. Usinagem CNC

Rapidez é o maior motivo para usar a usinagem CNC para fazer gabinetes eletrônicos, com peças prontas em um a três dias úteis. Você também pode usinar designs mais complexos, mas eles podem demorar um pouco mais para serem produzidos. As peças usinadas são duráveis e nosso processo de usinagem CNC usa a maioria dos plásticos disponíveis para moldagem por injeção e a maioria dos metais usados na fabricação de chapas metálicas.

A maioria dos gabinetes usinados são únicos para criar uma peça de reposição especializada ou prototipar um novo design. Como a usinagem é um processo subtrativo – cortar a peça ou invólucro de um bloco de material – ela é um pouco mais cara. Para pedidos de 150 ou mais peças, optar pela fabricação de chapas metálicas ou moldagem por injeção pode ser mais barato a longo prazo.

As peças de plástico são enviadas fresadas, portanto, algumas marcas de ferramentas podem ficar visíveis. As peças de metal podem ser jateadas para obter um acabamento fosco. As peças de metal também podem ser anodizadas ou revestidas com produtos químicos para protegê-las da corrosão.

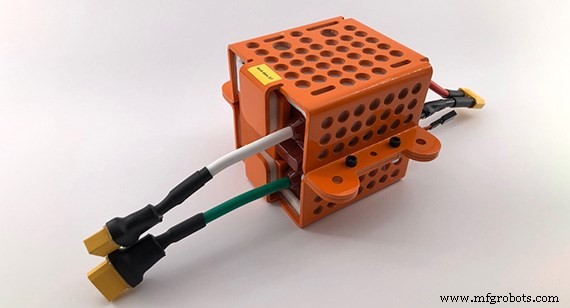

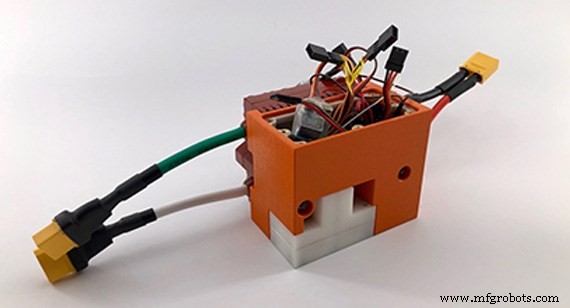

A impressão 3D oferece gabinetes altamente personalizados feitos de materiais duráveis.

A impressão 3D oferece gabinetes altamente personalizados feitos de materiais duráveis. Impressão 3D

Estereolitografia (SLA), sinterização seletiva a laser (SLS) e Multi Jet Fusion (MJF) são os principais processos industriais de impressão 3D usados para fazer gabinetes para produtos eletrônicos de consumo e equipamentos industriais. Todos os três podem produzir protótipos ou peças de uso final em apenas um dia.

A estereolitografia usa um laser ultravioleta que desenha na superfície de uma resina termofixa líquida para construir peças usando milhares de camadas de material. Isso resulta em um acabamento superficial liso da peça. Ele cria modelos conceituais, protótipos cosméticos e peças complexas com geometrias intrincadas. Ao criar protótipos, os projetistas podem ter um invólucro transparente impresso para ver como as placas de circuito e outros componentes se encaixam. Alguns protótipos de gabinetes eletrônicos testam o fluxo de ar incluindo pequenos blocos representando transistores e outros componentes, enviando fumaça para dentro da caixa para ver como ela circula. Assim como na moldagem por injeção, peças funcionalmente transparentes para botões, lentes ou tubos de luz também podem ser impressas.

SLS e MJF são capazes de imprimir gabinetes duráveis com propriedades de resistência química e térmica.

SLS e MJF são capazes de imprimir gabinetes duráveis com propriedades de resistência química e térmica. Embora SLS e MJF produzam invólucros de nylon robustos e duráveis, eles diferem ligeiramente na forma como os materiais são processados. A sinterização seletiva a laser usa um laser C02 controlado por computador para fundir camadas de materiais em pó de baixo para cima. O Multi Jet Fusion aplica seletivamente agentes de fusão e detalhamento em uma camada de pó de nylon, usando elementos de aquecimento para fundir camadas para formar um componente sólido. Ambos os processos resultam em um acabamento texturizado, muito semelhante ao denim blue jeans. A maioria das opções de materiais para SLS e MJF (ambos materiais preenchidos e não preenchidos) oferece propriedades químicas e de resistência ao calor, tornando-os candidatos ideais para invólucros de uso final. Além disso, esses materiais podem produzir peças com flexibilidade, como dobradiças vivas ou recursos de encaixe, tornando-os ideais para gabinetes de peça única que exigem conexões seguras.

A sinterização seletiva a laser e Multi Jet Fusion são ideais para produção de baixo volume. Isso pode ser centenas de peças, embora os pedidos de gabinetes menores possam chegar facilmente aos milhares. As tecnologias de leito de pó de nylon são alguns dos processos de impressão 3D mais rápidos, portanto, geralmente têm o menor preço por peça, especialmente em grandes quantidades

Tecnologia industrial

- Fabricação de PCB para 5G

- Dobradiças para gabinetes de chapa metálica

- Acabamentos de metal nu para suas peças de chapa metálica e gabinetes

- Passivação para peças e invólucros de aço inoxidável

- Dobradiças para seus gabinetes de chapa metálica

- Um guia rápido para usinagem de precisão de peças metálicas

- Método de inspeção para peças impressas em 3D (Parte 3)

- 5 Processo de corte para metal na fabricação

- Escolhendo um fornecedor para peças de metal cortadas

- Polimento de peças de metal para dispositivos médicos impressos em 3D