Indigo

Antecedentes

Indigo, ou indigotina, é um corante originalmente extraído das variedades das plantas índigo e woad. O Indigo era conhecido em todo o mundo antigo por sua capacidade de colorir os tecidos de um azul profundo. Artefatos egípcios sugerem que o índigo foi empregado já em 1600 a.C. e foi encontrado na África, Índia, Indonésia e China.

A tinta confere uma tonalidade azul brilhante ao tecido. No processo de tingimento, algodão e os fios de linho são geralmente embebidos e secos 15-20 vezes. Em comparação, os fios de seda devem morrer mais de 40 vezes. Depois de tingido, o fio pode ser seco ao sol para aprofundar a cor. O Indigo é único em sua capacidade de conferir cor à superfície enquanto penetra apenas parcialmente nas fibras. Quando o fio morrido com índigo não é torcido, pode-se ver que as camadas internas permanecem sem cor. A tintura também desbota para dar um aspecto feminino característico e por isso é comumente usada para colorir denim. Extraído originalmente de plantas, hoje o índigo é produzido sinteticamente em escala industrial. É mais comumente vendido como pó 100% ou como solução a 20%. No início da década de 1990, os preços do índigo oscilavam perto de US $ 44 / lb (US $ 20 / kg).

História

O nome índigo vem do termo romano indicum, que significa um produto da Índia. Este é um nome um tanto impróprio, pois a planta é cultivada em muitas áreas do mundo, incluindo Ásia, Java, Japão e América Central. Outro termo antigo para o corante é nulo do qual o termo árabe para azul, al-nil, é derivado. A palavra inglesa anilina tem a mesma origem.

O corante pode ser extraído de várias plantas, mas historicamente a planta índigo era a mais comumente usada porque estava mais amplamente disponível. Pertence à família das leguminosas e já foram identificadas mais de trezentas espécies. Tinctoria Indigo e I. suifruticosa são os mais comuns. Nos tempos antigos, o índigo era uma mercadoria preciosa porque as folhas das plantas contêm apenas uma pequena quantidade do corante (cerca de 2-4%). Portanto, um grande número de plantas é necessário para produzir uma quantidade significativa de corante. As plantações de índigo foram fundadas em muitas partes do mundo para garantir um abastecimento controlado.

A demanda por índigo aumentou dramaticamente durante a revolução industrial, em parte devido à popularidade dos jeans jeans Levi Strauss. O processo de extração natural era caro e não podia produzir as quantidades em massa necessárias para a florescente indústria de roupas. Assim, os químicos começaram a procurar métodos sintéticos de produção do corante. Em 1883, Adolf von Baeyer (famoso pela aspirina Baeyer) pesquisou a estrutura química do índigo. Ele descobriu que poderia tratar o ômega-bromoacetanilida com um álcali (uma substância com pH alto) para produzir oxindol. Mais tarde, com base nessa observação, K. Heumann identificou uma via de síntese para produzir índigo. Em 14 anos, seu trabalho resultou na primeira produção comercial do corante sintético. Em 1905, Baeyer recebeu o Prêmio Nobel por sua descoberta.

No final da década de 1990, a empresa alemã BASF AG era a maior produtora mundial, respondendo por quase 50% de todos os corantes índigo vendidos. Nos últimos anos, o processo sintético usado para produzir índigo foi examinado por causa dos produtos químicos envolvidos. Métodos novos e mais ambientalmente responsáveis estão sendo buscados pelos fabricantes.

Matérias-primas

As matérias-primas usadas na produção natural de índigo são folhas de uma variedade de espécies de plantas, incluindo índigo, woad e polygonum. Apenas as folhas são usadas, pois contêm a maior concentração de moléculas de corante. No processo de síntese, vários produtos químicos são empregados conforme descrito abaixo.

O processo de fabricação

Extração natural

- 1 A extração vegetal do índigo requer várias etapas porque o corante em si não existe na natureza. O produto químico encontrado nas folhas das plantas é realmente o índico, um precursor do índigo. O antigo processo de extrair o índio das folhas das plantas e convertê-lo em índigo permaneceu o mesmo por milhares de anos. Neste processo, uma série de tanques são organizados em etapas. O tanque mais alto é um tanque de fermentação no qual as plantas recém-cortadas são colocadas. Uma enzima conhecida como indimulsina é adicionada para hidrolisar, ou quebrar, o indicano em indoxil e glicose. Durante esse processo, o dióxido de carbono é liberado e o caldo no tanque fica amarelo escuro.

-

2 Após cerca de 14 horas, o líquido resultante é drenado para um segundo tanque. Aqui, a mistura rica em indoxil é mexida com pás para misturá-la com o ar. Isso permite que o ar oxide o indoxil em indigotina, que se instala no fundo do tanque. A camada superior do líquido é sifonada e o pigmento sedimentado é transferido para um terceiro tanque onde é aquecido para interromper o processo de fermentação. A mistura resultante é filtrada para remover impurezas e seca para formar uma pasta espessa.

Historicamente, os japoneses usaram outro método que envolve a extração do índigo da planta polygonum. Nesse processo, a planta é misturada com pó de casca de trigo, pó de calcário, cinza de soda cáustica e saquê. A mistura é deixada fermentar por cerca de uma semana para formar o pigmento corante que é chamado de sukumo.

Produção sintética

- 3 Uma variedade de processos químicos sintéticos têm sido usados para produzir índigo. Todos esses processos envolvem a combinação de uma série de reagentes químicos sob condições controladas. Os reagentes passam por uma série de reações que resultam na formação da molécula de índigo. Vários outros subprodutos químicos também são produzidos nessa reação.

- 4 Essas reações de síntese são conduzidas em grandes vasos de aço inoxidável ou vidro. Esses recipientes são equipados com camisas para permitir que o vapor ou água fria flua ao redor do lote conforme o progresso da reação. Devido à complexidade desses processos químicos, o corante geralmente é feito em lotes. Existem, no entanto, alguns métodos inventados pelos alemães para o processo contínuo de manufatura.

Tipos de reações

- 5 O primeiro método comercial de produção de índigo foi baseado no trabalho de Heumann. Nesse método, a N-fenilglicina é tratada com álcali para produzir indoxil, que pode ser convertido em indigotina pelo contato com o ar. No entanto, a quantidade de corante produzida por este processo é muito baixa. Outra rota de síntese, mais eficiente, utiliza o ácido antranílico. Esse processo foi popular entre os principais fabricantes, como BASF e Hoechst, por mais de 30 anos. Uma variação desse método (que se tornou amplamente utilizado) envolve a reação de anilina, formaldeído e cianeto de hidrogênio para formar fenilglicinonitrila. Este material é então hidrolisado para produzir fenilglicina que é então convertida em indigotina. Atualmente, um método que usa sodamida com álcali para converter fenilglicina em indoxil. A sodamida reage com o excesso de água, baixando assim a temperatura geral da reação de quase 570 ° F (300 ° C) para 392 ° F (200 ° C). Isso resulta em um processo de reação muito mais eficiente.

Operações de acabamento

-

6 Após a conclusão do processo de reação química, o corante finalizado deve ser lavado para remover as impurezas e, em seguida, seco. O pó seco pode ser embalado em tambores ou reconstituído com água para formar uma solução a 20% e embalado em baldes.

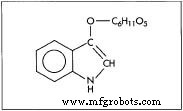

O símbolo químico do índio, o composto encontrado nas folhas da planta índigo que é usado para fazer corante índigo .

O símbolo químico do índio, o composto encontrado nas folhas da planta índigo que é usado para fazer corante índigo .

Controle de qualidade

Durante a fabricação do índigo, o processo de reação é monitorado continuamente para garantir que os produtos químicos sejam combinados nas proporções adequadas. Os principais elementos que devem ser controlados incluem o pH (ou qualidade ácido / base do lote), a temperatura (que controla a velocidade da reação) e o tempo de reação (que determina o grau de conclusão). Se alguma dessas variáveis se desviar das especificações, o produto de reação resultante pode ser afetado. Normalmente, o controle de qualidade deficiente resulta em menor rendimento do corante, o que aumenta os custos para o fabricante.

Para garantir que os fabricantes possam comprar consistentemente a mesma tonalidade de corante, o índigo recebe um número de índice de cor que define sua tonalidade. É designado como "CI Natural Blue CI 75780."

Subprodutos / resíduos

A produção Indigo produz uma variedade de produtos residuais que devem ser manuseados com cuidado. Além dos reagentes descritos acima, existem outros produtos colaterais da reação que são produzidos junto com o índigo. Alguns desses materiais são considerados perigosos e devem ser descartados de acordo com as diretrizes locais e federais para descarte de resíduos químicos. Esses resíduos químicos podem entrar no meio ambiente de pelo menos três maneiras diferentes. O primeiro é durante a própria fabricação da molécula. O segundo é quando o corante é aplicado ao fio e o terceiro é quando o corante é eluído na água de lavagem durante a lavagem com pedra inicial ou processamento úmido do tecido. Esta última rota normalmente ocorre durante a produção de tecido denim.

O Futuro

Grande parte da necessidade do índigo está sendo atendida com outros tipos de corantes azuis e hoje a maior parte do índigo usado no mundo é fabricado fora dos Estados Unidos. Os pesquisadores estão se concentrando em novos métodos de fabricação de índigo que sejam mais ecologicamente corretos. Um método futuro promissor envolve o uso de biocatalisadores no processo de reação do corante. O corante índigo pode ser um dos primeiros produtos químicos de alto volume produzidos por uma rota biológica. A Genencor International, de Rochester New York, está avaliando um processo de produção de índigo por meio da biotecnologia. De acordo com Charles T. Goodhue, Diretor do Programa / Pesquisa e Desenvolvimento de Biocatálise da Genencor, o índigo produzido por esse método é quimicamente igual ao corante sintético regular e se comporta de forma idêntica nos testes de tingimento. No entanto, neste momento a tecnologia é cara e os custos de produção podem ser proibitivos. A Genencor busca um grande parceiro de mercado para trabalhar com eles no desenvolvimento desta nova tecnologia.

Os fabricantes que usam índigo em operações de tingimento também estão buscando melhorar o uso do corante. Por exemplo, a Divisão Denim da Burlington introduziu uma tecnologia que eles chamam de "Stone Free", que permite que o corante índigo no tecido se decomponha 50% mais rápido no ciclo de lavagem com pedra. Em comparação com os métodos tradicionais de lavagem com pedra de tecido tingido com índigo, seu novo processo usa poucas, ou nenhuma, pedra-pomes, que ajudam a dar ao tecido sua aparência desbotada. Portanto, os custos de manuseio e armazenamento da pedra-pomes são reduzidos, junto com o tempo necessário para separar a pedra-pomes das roupas após a lavagem com pedra. Ele também usa muito menos água sanitária. Portanto, esse novo processo não apenas reduz os danos à roupa, mas também reduz o desperdício produzido pelas pedras e alvejante.

Processo de manufatura

- Indigo

- Tintura para Cabelo

- Os produtos oferecidos por fabricantes de pigmentos e tintas confiáveis

- Como funcionam os corantes e onde são mais usados

- Testes de realidade sofridos pela indústria de tinturas em todo o mundo

- Tipos de cores na indústria de tingimento espalhando matiz na vida diária

- Corantes:A melhor ferramenta para colorir!

- Procedimento de tingimento de peça de nylon fácil de Chris Hayes

- Tingimento de peças impressas em 3D de nylon:a maneira rápida e fácil

- Corante especializado permite que informações médicas sejam armazenadas abaixo da pele