Veleiro

Antecedentes

Para quem gosta de estar perto da água, os veleiros são um meio de deslizar sobre sua superfície. Mesmo quando a água está congelada, os iceboats (veleiros com patins ou pás no casco) podem deslizar no gelo. O veleiro é um meio de transporte, uma modalidade de recreio que vai desde a simples embarcação ao mais elaborado iate de regata, passando ainda por uma forma de habitação. Um enorme iate com acessórios personalizados e tripulação é um símbolo de riqueza. Um barco para uma pessoa com uma vela minúscula representa liberdade. Um majestoso navio clipper remonta às batalhas históricas, ao comércio de especiarias e chá e às lendas marítimas como o "Holandês Voador". E uma baía ou lago cheio de veleiros e cristas brancas com nuvens ondulando acima torna um quadro perfeito para pintura e uma memória duradoura.

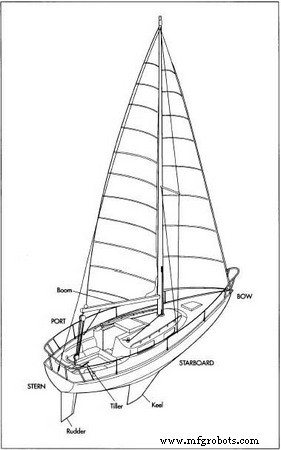

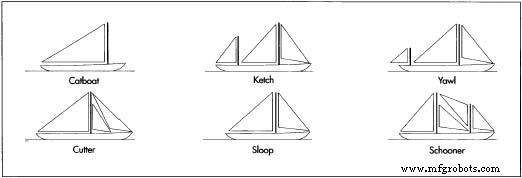

Vela já foi um hobby dos ricos, mas a disponibilidade de tempo livre e mais dinheiro para a pessoa "média" tornou a vela uma das formas mais populares de recreação. Os veleiros podem ser artesanais ou construídos em fábricas em todos os tamanhos, desde day-sailers e outros barcos com menos de 11 pés (3,4 m) de comprimento, até o bote, veleiros maiores de um mastro, barcos de dois mastros chamados yawls e grandes iates. Os iates são padronizados com base em navios à vela históricos chamados brigantines, cutters, navios clipper e escunas. Os barcos usados para corridas são especialmente projetados para velocidade e manobrabilidade, enquanto os veleiros de todos os tamanhos que possuem alojamentos a bordo para passageiros e tripulação são mais robustos em design com mais detalhes para conforto. Muitos veleiros também carregam motores a diesel internos ou externos para o caso de ficarem paralisados (parados por falta de vento) ou seus marinheiros simplesmente quiserem um retorno mais rápido ao porto.

Claro, o veleiro se distingue de outras embarcações por suas velas. Uma vela é simplesmente um pedaço de tecido usado para pegar o vento e conduzir o barco na água. A maioria das velas modernas é feita de Dacron, uma fibra de poliéster. Como o tecido é aquecido para fundir as fibras, o vento não consegue escapar pelos poros, como os do tecido, e a superfície tem um fator de fricção muito baixo. As velas de poliéster também são leves e pouco esticadas.

As velas se enquadram em duas categorias principais e, em seguida, em muitas subclasses. As duas categorias principais são velas quadradas e triangulares. Velas quadradas são montadas no eixo principal do barco para usar a pressão do vento para mover o barco. O vento atinge apenas a parte de trás, ou lateral, das velas quadradas. As velas triangulares seguem o mesmo eixo do barco, com as velas dianteiras ou na proa do navio e as velas traseiras na retaguarda ou na proa. Ambos os lados das velas triangulares são usados para avançar e podem ser ajustados para fazer o melhor uso da força do vento.

As subclasses de velas são nomeadas pelas peças de cordame que as sustentam ou pelos equipamentos vizinhos. Masts são identificadores importantes. Um veleiro de três mastros tem um mastro de proa, mastro principal e mastro de mezena (em direção à haste). Os barcos de um mastro têm apenas um mastro principal. Os vasos de dois mastros podem ter um mastro principal e mastro principal ou um mastro principal e mezena, onde o mastro principal é o mais curto dos dois. As velas com os nomes de partes do navio incluem velas de arpão, velas de lança, velas de espingarda e velas latinas e lugsails. As velas também são nomeadas para usos especializados:as velas de verão são para condições tropicais, as velas de tempestade são usadas em mau tempo, as velas de corrida são necessárias apenas para os pilotos e as velas de cruzeiro são o conjunto padrão para as condições do dia a dia. Um rigger quadrado de três mastros pode ser equipado com até 20 velas com nomes e finalidades exclusivos.

História

Peles de animais foram usadas como velas para os primeiros barcos e jangadas. Os egípcios e outros povos antigos teciam juncos em esteiras para fazer velas, mas os egípcios também foram os primeiros a fazer velas de pano já em 3300 a.C. Grandes marinheiros da região mediterrânea, como os fenícios, navegavam com velas de pano. Ao longo dos séculos, as velas tecidas com uma variedade de fibras, como cânhamo, linho, rami e juta, eram as favoritas dos fabricantes de velas; mas a fibra de linho foi o principal material das velas durante a era da exploração (aproximadamente 1450-1650). Algodão gradualmente substituiu o linho à medida que o cultivo e o processamento do algodão aumentaram. Foi a vitória do iate de corrida América em 1851 que coroou a vela de algodão como suprema. Este iate dos Estados Unidos derrotou 14 navios britânicos em uma corrida à vela ao redor da Ilha de Wight, na costa sul da Inglaterra, e foi a fonte do nome para a America's Cup Race, a maior corrida de iates do mundo.

Os próprios veleiros começaram como troncos individuais e simples jangadas. Formas mais sofisticadas para cascos que cortariam a água surgiram do uso militar, mas também de marinheiros mercantes que construíram extensas redes de comércio cruzando o Mar Mediterrâneo. Quando os velejadores diurnos eram construídos para pesca e recreação, eram essencialmente cópias em miniatura de navios de guerra, como escunas e cutters. Os iates elaborados que eram brinquedos das famílias reais e dos ricos também copiavam os navios à vela. Por volta de 1850, uma nova disciplina de engenharia chamada arquitetura naval foi iniciada para projetar cascos eficientes e outras partes de veleiros de acordo com as leis da física, engenharia e princípios arquitetônicos. Velas e cordames e seus efeitos na velocidade dos veleiros foram essencialmente ignorados até 1920. Desde então, a aerodinâmica tem sido usada em seus projetos. Hoje, as modificações em embarcações complexas, como os barcos que participam da America's Cup Race, são baseadas em testes de túnel de vento e muitas outras análises sofisticadas aplicadas a barcos, água, vento e velas.

Em partes do mundo onde as águas são congeladas na maior parte do ano, os iceboats foram desenvolvidos para deslizar o veleiro sobre o gelo, montando-o em corredores ou lâminas. Arqueólogos encontraram evidências de iceboats na Escandinávia datando de 2000 a.C. Relatos de testemunhas oculares da Escandinávia, Holanda e países da Costa Báltica como a Letônia e a Rússia são muito mais recentes, sendo os primeiros do século XVII. Nos Estados Unidos, o primeiro iceboat conhecido no Novo Mundo viajou para cima e para baixo no rio Hudson em Nova York em 1790. Como seus equivalentes de água quente, os iceboats dessa corrida são chamados de iates de gelo, e o iate de gelo como um esporte reconhecido data de o século XIX.

Matérias-primas

Os fabricantes de veleiros fabricam suas próprias peças ou as encomendam, dependendo do volume de produção pretendido. Os itens que geralmente são fornecidos por fornecedores especializados incluem mastros, velas, motores e acessórios de metal. Os construtores de barcos fazem seus próprios cascos de fibra de vidro, no entanto, e os materiais usados para fundir fibra de vidro reforçada incluem resina de poliéster Gelcote, um catalisador para a resina, mecha de fibra de vidro tecida e fibra de vidro. Os fabricantes que constroem cascos de madeira da mesma forma ordenam, envelhecem e modelam sua própria madeira.

Roving é um material semelhante a um fio que se assemelha a estopa. Pode ser tecido com fios biaxiais, triaxiais ou tricotados, e o projetista especifica o tipo de mecha dependendo do projeto planejado e do peso do veleiro acabado; os veleiros variam de leves e muito rápidos a fortes e altamente navegáveis.

Design

Os fabricantes costumam fazer várias linhas específicas de veleiros. Seus designs são desenhados e impressos em plantas ou elaborados por métodos de design de computador. Quando um projeto é novo, um tampão de madeira é feito a partir das plantas para corresponder exatamente à configuração do exterior do casco vazio. O plugue de madeira é lixado, polido e coberto com um revestimento liso, algo como o Teflon de construtor de barcos, do qual outros materiais podem ser removidos.

Um molde é construído do lado de fora do plugue; o interior do molde é então o modelo para o exterior do futuro veleiro. Este molde é feito de fibra de vidro, e deve

Um veleiro. seja perfeito. O processo de fazer um plugue e um molde é muito caro, então os projetistas devem ter certeza do plano no papel antes de prosseguir com a construção do plugue.

Um veleiro. seja perfeito. O processo de fazer um plugue e um molde é muito caro, então os projetistas devem ter certeza do plano no papel antes de prosseguir com a construção do plugue. Após o molde ser concluído e aprovado, ele está pronto para uso na duplicação de veleiros deste projeto. O plano de projeto, plugue e molde são usados para calcular o número e

Exemplos de diferentes tipos de plataformas. tipos de acessórios no veleiro e no convés, motores, velas e acessórios de qualquer interior. Esses itens são pedidos de fornecedores especializados antes da produção.

Exemplos de diferentes tipos de plataformas. tipos de acessórios no veleiro e no convés, motores, velas e acessórios de qualquer interior. Esses itens são pedidos de fornecedores especializados antes da produção. O processo de fabricação

Os veleiros fabricados normalmente variam de velejadores diários de 11 pés (3,4 m) a 28 pés (8,5 m) e, às vezes, embarcações de luxo mais longas, equipadas com motores a diesel e alojamentos. O processo descrito abaixo é para a construção de pequenas embarcações de fibra de vidro, mas algumas observações abordam variedades maiores.

O casco

-

A construção do casco do veleiro começa de fora para dentro. A superfície de contato ao longo da parte interna do molde é a parte externa do casco. O molde é forrado com um agente de separação - um revestimento antiaderente que ajudará a liberar o casco do veleiro do molde quando o casco estiver completo. O pigmento de cor é colocado contra o interior do molde; efetivamente, o "trabalho de pintura" é a primeira parte do veleiro a ser feita, embora o pigmento se incorpore na fibra de vidro e na resina mais externas. Os veleiros podem ser coloridos em um arco-íris de tons, graças à variedade de pigmentos disponíveis.

A pele do barco é feita com 4-5 onças (124-156 g) de fibra de vidro soprada que se assemelha ao algodão doce. Ao contrário da mecha que se segue, a fibra de vidro do revestimento da pele é uma fibra de vidro de fibra aleatória que é soprada e espalhada à mão. A pelagem tem cerca de 5 mils (0,005 pol; 0,13 mm) de espessura, mas isso é o suficiente para evitar que o padrão da mecha sangre e seja detectável no acabamento externo do veleiro. Gelcote é aplicado para endurecer a fibra de vidro. Esta resina química reage com um catalisador que causa uma reação química que converte a fibra de vidro flexível em um material duro.

- Uma mecha de fibra de vidro de 24 onças (746-g) é colocada contra o skincoat. Camadas de mecha são desenroladas à mão e unidas para reforço e construídas para obter espessura e resistência. Ele também é prensado e moldado em forma contra as camadas externas e o próprio molde. Gelcote é aplicado novamente para iniciar o endurecimento da fibra de vidro. A resina e o catalisador são pulverizados com um spray dosado cuidadosamente até que a mecha esteja saturada. Depois que o Gelcote é aplicado, os trabalhadores da fibra de vidro têm 30-40 minutos para terminar de manipular a fibra de vidro enquanto ela está em um estado que lembra uma massa de biscoito e antes de começar a endurecer. O processo de construção da fibra de vidro e pulverização sobre a resina e o catalisador é feito em uma sala com temperatura controlada, na qual a temperatura é mantida a 72 ° F (22,2 ° C). Os trabalhadores laminam a fibra de vidro para metade do casco (ou seja, um lado do veleiro) de cada vez. Cada metade, então, cura por 24 horas para permitir que o catalisador complete sua conversão química.

- As primeiras camadas da metade restante do veleiro são laminadas e curadas, e os trabalhadores então retornam ao primeiro lado para continuar adicionando mais camadas para engrossar o casco. Barcos na faixa de tamanho de 18 a 24 pés de comprimento (5,5 a 7,3 m de comprimento) são normalmente feitos de três camadas de mecha. Durante o processo de "envidraçamento" do barco, reforços também são adicionados ao casco. Seções de compensado marinho pré-cortado e pré-formado são colocadas no fundo do casco vazio. À medida que mais espessuras de mecha são adicionadas, o compensado é colocado no lugar; a resina e o catalisador endurecem o compensado no lugar como componentes estruturais da fibra de vidro. Dependendo do projeto e do tamanho do veleiro, os componentes de madeira compensada podem consistir em um sistema de longarinas, nervuras e anteparas que fortalecem o barco contra o impacto e as forças de flexão das ondas.

- Em outra parte da sala envidraçada, está sendo construído o convés do veleiro. Um molde de deck correspondente é feito. Como a tampa de uma caixa de sapatos, ela se encaixa no topo do casco aberto e é mecanicamente fixada no lugar. O deck de fibra de vidro é feito exatamente pelo mesmo processo. Um agente de separação é aplicado na parte inferior do molde do deck (o lado superior do deck), o pigmento é colocado e uma camada de fibra de vidro soprada é borrifada seguida pela aplicação da resina e do catalisador. As camadas do convés são feitas de mecha de fibra de vidro, seções de reforço de compensado marinho são fixadas com vidro e reforços especiais laminados no local onde quer que ferragens ou fechos passem pelo convés. As peças de reforço são feitas de compensado naval ou alumínio.

- Quando a laminação de fibra de vidro for concluída no casco do veleiro e no convés correspondente, as seções completamente curadas são removidas de seus moldes. Uma cunha de madeira é inserida entre o molde e a seção de fibra de vidro e a seção salta. Alternativamente, o molde e a seção são submersos em água, e a pressão da água entre as duas peças salta para fora da seção de fibra de vidro. Uma talha de corrente é usada para retirar a seção do molde e é colocada em um carrinho de montagem para que os trabalhadores possam se mover e acessá-la facilmente.

-

A fase de montagem começa com o "corte verde", processo em que pedaços de lampejo (excesso de fibra de vidro e resina) são cortados. As seções do convés e do casco do veleiro são lixadas e limpas, todas as bordas são verificadas quanto à lisura e todas as juntas são inspecionadas quanto ao encaixe preciso. Obviamente, os barcos maiores requerem muito mais etapas de montagem do que os velejadores diurnos. Se o barco tiver mais de 22 pés (6,7 m) de comprimento, será equipado com um forro de cabine, forro interno, cabines, salas e áreas de estar, banheiros (chamados de cabeceiras em barcos) e áreas de dormir. Normalmente, as embarcações maiores são feitas sob medida e esses sistemas são feitos de madeira.

Um competidor da America's Cup.

Um competidor da America's Cup.

John Cox Stevens, um rico corretor de imóveis e promotor de esportes de Nova Jersey, liderou a organização do New York Yacht Club em 1844. Como comodoro do NYYC, em 1850 ele organizou um sindicato de cinco outros membros do clube que contratou William H. Brown para construir um iate de corrida. Seguindo o design de George Steers, Brown terminou América em 1851, a tempo de Stevens aceitar um convite do Royal Yacht Squadron da Grã-Bretanha para entrar em sua corrida ao redor da Ilha de Wight. Comparado com 17 barcos britânicos experientes, América começou mal, mas terminou na liderança e ganhou o prêmio, uma taça de prata de 100 guinéus. Stevens aceitou o troféu e o manteve em exibição em sua propriedade. Após sua morte em 1857, a Copa tornou-se uma confiança do NYYC.

A Copa foi desafiada pela primeira vez em 1870 pela escuna inglesa de 113 pés (34 m) Cambria, O defensor dos Estados Unidos de 84 pés (26 m), Magic, venceu a corrida de 35 milhas (56 km). Pelos próximos 132 anos, o America's A copa ficou nos Estados Unidos. Foi perdido para a Austrália em 1983. A Austrália Eu desafiei a Liberty com Dennis Connor como capitão. Na corrida seguinte, em 1986, Connor ganhou a Copa dos Estados Unidos a bordo do Stars and Stripes. A Copa foi novamente perdida em 1995 para a Nova Zelândia, que, em 2000, se tornou o único país além dos Estados Unidos a vencer a taça duas vezes. O próximo desafio para os America's A copa está marcada para 2003.

- O encanamento é instalado em seguida. É usado tubo flexível. As mangueiras são necessárias nos tanques de água doce que armazenam água para banheiros e chuveiros (novamente, em embarcações maiores), e as mangueiras de retorno também são necessárias para retornar a água suja para o tanque de esgoto a bordo. As linhas elétricas são instaladas de acordo com os requisitos do código elétrico. Os motores (se houver) e equipamentos mecânicos são instalados no veleiro a seguir. Se o barco tiver um motor a bordo, ele será encaixado nos suportes do motor instalados nas longarinas - peças estruturais do casco. Um eixo de hélice e uma hélice são fixados no lugar e os controles do motor são engatados.

- O convés com acabamento verde e polido é invertido e encaixado sobre o casco. Um "ajuste seco" é feito primeiro para garantir que o convés ainda se encaixe perfeitamente no casco. Os fixadores mecânicos feitos de aço inoxidável são passados por seções reforçadas correspondentes do convés e do casco. Antes que o convés seja travado no lugar, um selante à prova de vazamentos feito especialmente para construção naval é aplicado. Os fechos são então apertados mecanicamente. O hardware do convés está instalado. O hardware pode incluir guinchos e blocos de viragem para linhas de enrolamento e velas, trilhos, esteios e outros recursos. A instalação de hardware é um indicador importante da qualidade do veleiro; o próprio hardware, bem como as placas de apoio e porcas e parafusos de travamento, devem resistir ao uso pesado e à ação intensa da água. Hardware é uma parte muito cara da construção de um veleiro; um único guincho para um iate feito para a America's Cup Race pode custar US $ 20.000.

- O mastro é a última peça de hardware importante adicionada. Dentro do casco, um bloco de madeira ou sapato chamado tabernáculo é instalado como assento para o mastro. Os mastros são geralmente feitos de alumínio para peso leve. Quando o mastro está assentado no tabernáculo, fios chamados de estacas são usados para segurar o mastro no lugar. As escoras são feitas de fio de aço inoxidável e adaptadas a cada veleiro; os fabricantes geralmente fazem seus próprios suportes internamente para garantir a tensão correta para estabilizar o mastro.

- Todos os fios (se houver) para conexões elétricas e mangueiras para encanamento (se houver) estão ligados e testados. Se o veleiro for do tamanho e projeto para ter janelas na cabine, modelos são colocados no casco e os contornos das vigias são recortados. O selante é adicionado ao redor das bordas das aberturas, e janelas compostas por molduras e vidro são colocadas nas aberturas. Selante adicional é aplicado para fazer selos seguros. A pintura do exterior é verificada para quaisquer marcas ou marcas e detalhada. Os acentos são pintados e fita adesiva é adicionada para listras e outras decorações. Decalques, numeração e informações do fabricante também são adicionados.

As velas

- As velas são feitas por fabricantes de velas altamente qualificados em design e propriedades de materiais. Um fabricante de veleiro pode fornecer ao veleiro uma planta ou o veleiro pode medir o cordame do barco e desenhar as velas a partir disso. A matemática entra no projeto da vela ao estimar o trecho de uma vela com a aplicação da pressão do vento, e a curvatura da superfície de cada vela é calculada. Essa curvatura é chamada de calado da vela e fornece movimento para a frente do vento, assim como as asas curvas de um avião fornecem sustentação. A oficina do fabricante de velas (chamada de loft de vela) é uma ferramenta crítica porque os planos de cada vela são traçados a giz no chão e em escala real. O tecido, que geralmente é de poliéster, é colocado sobre a planta e os contornos são transferidos para o tecido. Cada forma de vela é numerada.

- As velas são cortadas de acordo com as dimensões delineadas desenhadas nelas. As velas são compostas por várias peças e estas são costuradas com cordão de vela, uma fibra especializada que é mais forte do que o fio típico. Quando a agulha de costura é enfiada com fio de vela, o fio é torcido para adicionar força e cera é aplicada para que o fio segure essa torção.

- Depois que todas as peças de cada vela são costuradas juntas, o reforço é adicionado às partes da vela que vão suportar mais esforço. Remendos (reforços) são adicionados a cada canto e o tabling (uma bainha engrossada) é costurado ao longo da borda anterior (chamada de testa) e a base da vela. Quando o tabling é concluído, as cordas também são costuradas dentro da testa e das bordas do pé da vela para reforçar essas partes da vela contra o alongamento.

- Finalmente, ferragens e acessórios são anexados a cada vela. Isso pode incluir escorregadores de metal, ilhós e pontos de recife, dependendo do projeto do barco e da finalidade da vela. As velas são enviadas para o fabricante do veleiro e os conjuntos são armazenados nos veleiros a que pertencem.

Controle de qualidade

O controle de qualidade é um processo contínuo. Todos os acessórios e materiais recebidos de fornecedores externos são verificados no recebimento. Itens como fiação elétrica são testados em bancada antes da instalação nos barcos, verificados imediatamente após a instalação e testados novamente durante uma verificação de qualidade final.

Especialidades como o envidraçamento do casco de fibra de vidro têm requisitos críticos de temperatura e posicionamento. O Gelcote é aplicado contra um medidor de indexação porque não pode ser muito grosso ou muito fino. O excesso de catalisação da resina produz temperaturas internas intensas no material, e ele não pode ser trabalhado. Se a catalisação falhar, a resina terá que ser lascada - um processo caro e demorado. Erros no projeto das espessuras da fibra de vidro e colocação do hardware, bem como erros na construção, afetam o peso e o equilíbrio do veleiro e como ele se assentará na água; se o equilíbrio estiver desequilibrado, a lista estática do barco estará errada.

Os detalhes também são importantes e as verificações de controle de qualidade são programadas para que sejam corrigidas imediatamente. Um erro não corrigido dentro do casco pode não ser fácil de alcançar depois que o convés for fixado no lugar. A verificação de qualidade final deve revelar apenas pequenos problemas, como pequenas falhas no exterior que são rapidamente reparadas.

Subprodutos / resíduos

Os fabricantes de veleiros normalmente não produzem subprodutos e tendem a se especializar em várias linhas estreitamente relacionadas. Apenas as maiores empresas têm gamas de produtos muito mais amplas; sua maior produção permite uma economia de escala na compra de hardware e outros suprimentos que parecem dar a eles uma vantagem sobre os construtores menores. Os pequenos construtores sabem, no entanto, que seu orgulho é um produto elaborado com amor, e estão dispostos a comprar quantidades menores (e também desperdiçar menos) em favor da qualidade personalizada.

Resíduos são um problema menor. A maioria dos materiais pode ser reciclada, e o negócio exige um controle de qualidade tão rigoroso que o desperdício é minimizado por um acabamento cuidadoso. A segurança é uma grande preocupação, pelo contrário. Trinta anos atrás, a fabricação de veleiros não era regulamentada e muitos construtores de barcos administravam "indústrias caseiras" em seus quintais. Os regulamentos tornaram isso quase impossível. Os trabalhadores são treinados em questões de segurança, principalmente relacionadas à qualidade do ar, e devem usar respiradores durante a construção dos cascos de fibra de vidro por causa da fumaça gerada pelo processo de catalisador. O ar emitido do edifício também deve ser controlado de acordo com os regulamentos da Agência de Proteção Ambiental dos EUA (EPA). Os trabalhadores usam macacões Tyvex para evitar riscos de respingos, e os produtos químicos são cuidadosamente armazenados e descartados de acordo com os requisitos regulamentares.

O Futuro

Os veleiros são símbolos de beleza e liberdade. Eles são formas altamente desejáveis de recreação e símbolos de sucesso, independência e tempo livre. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?

- Implementação de IoT navega na energia eólica