Cortiça

Um material natural incrivelmente versátil, a cortiça é colhida de sobreiros vivos, tal como a lã é colhida de ovelhas. As árvores estão intactas com o processo e continuam a produzir cortiça durante cerca de 150 anos.

Antecedentes

A cortiça é composta por células mortas que se acumulam na superfície externa do sobreiro. Devido à sua estrutura semelhante a um favo de mel, a cortiça consiste principalmente em espaços vazios; sua densidade (peso por unidade de volume) é um quarto da da água. Ao contrário de um favo de mel, no entanto, a cortiça consiste em células de forma irregular e espaçadas com uma média de 14 lados. Com 625 milhões dessas células vazias por polegada cúbica (40 milhões por centímetro cúbico), a cortiça é como muitas camadas de plástico bolha microscópico, tornando-se um material de amortecimento eficaz. A sua baixa densidade torna a cortiça útil em produtos como salva-vidas e bóias. A grande quantidade de espaço de ar morto torna a cortiça um material de isolamento eficaz tanto para a temperatura como para o ruído. Além disso, é retardante de fogo; as chamas apenas chamuscarão a superfície e nenhuma fumaça tóxica será gerada. Cortar a superfície da cortiça transforma muitas das células microscópicas em pequenas ventosas, criando uma superfície antiderrapante eficaz. Além de ser flexível, a cortiça é altamente resiliente. Depois de ser esmagado sob uma pressão de 14.000 lbs / em 2 (96.000 kPa), a cortiça recuperará 90% do seu tamanho original em 24 horas. A cortiça não absorve poeira nem umidade e resiste ao apodrecimento e aos insetos. Altamente resistente ao desgaste, é utilizado para polir diamantes.

Entre os muitos produtos feitos de cortiça estão materiais de piso (por exemplo, linóleo), palmilhas de sapatos, painéis de telhado, gaxetas, forros de capacete de segurança, rolhas de garrafa, dardos, quadros de avisos e núcleos para bolas de golfe e beisebol. Numerosos materiais artificiais foram desenvolvidos para substituir a cortiça em aplicações específicas (por exemplo, uma ervilha sintética no apito de um árbitro, palmilhas de espuma para sapatos ou coletes salva-vidas de isopor). No entanto, nenhum substituto geral foi desenvolvido para a cortiça que possa ser usado em diversas aplicações.

História

Rolhas de cortiça foram encontradas em tumbas egípcias que datam de milhares de anos. Os gregos antigos usavam a cortiça para fazer carros alegóricos para redes de pesca, sandálias e rolhas de garrafas. Há dois mil anos, os romanos usavam a cortiça de várias formas, incluindo coletes salva-vidas para pescadores. Por centenas de anos, os chalés do Mediterrâneo foram construídos com telhados e pisos de cortiça para evitar o calor do verão e o frio do inverno - e para fornecer uma superfície macia para caminhar.

As garrafas de vidro foram inventadas no século XV, mas seu uso não se espalhou até o século XVII. A popularidade da cortiça como rolha levou ao cultivo deliberado de sobreiros, que antes de cerca de 1760 eram simplesmente colhidos onde quer que crescessem. A revolucionária tampa em forma de coroa - uma tampa de metal forrada com um disco de cortiça natural comumente conhecido como tampa de garrafa - foi inventada em 1892.

Grande parte da colheita de cortiça foi perdida até cerca de 1890, altura em que uma empresa alemã desenvolveu um processo de adição de um aglutinante de argila às partículas de cortiça e de produção de folhas de aglomerado (compósito) de cortiça para isolamento. No ano seguinte, um americano chamado John Smith desenvolveu uma técnica para a produção de aglomeração de cortiça pura a partir de resíduos, submetendo as partículas de cortiça ao calor e à pressão sem adição de qualquer aglutinante. O próximo grande desenvolvimento ocorreu em 1909, quando Charles McManus inventou um tipo de cortiça aglomerada que poderia ser usada para revestir tampas de coroa. Desde então, muitas outras técnicas foram desenvolvidas para produzir compostos de cortiça com diversas propriedades e utilizações.

Matérias-primas

A matéria-prima dos produtos de cortiça é colhida do sobreiro (quer seja o perene Quercus suber ou o decíduo- Quercus occidentalis). As árvores atingem normalmente uma altura de 40-60 pés (12-18 m) e uma circunferência do tronco de 6-10 pés (2-3 m). Praticamente todos os sobreiros comerciais do mundo crescem na região do Mediterrâneo Ocidental e na Península Ibérica. As florestas de cortiça de Portugal são as mais produtivas. Representando 30% das árvores existentes, produzem metade da cortiça colhida mundialmente.

Um sobreiro está pronto para a primeira colheita quando tem cerca de 20 anos. A primeira colheita é de má qualidade, podendo apenas ser utilizada para a confecção de aglomerados de cortiça. As colheitas subsequentes ocorrem em intervalos de nove anos, quando a camada de cortiça atinge uma espessura de 1-2 pol. (2-5 cm). A colheita de uma árvore jovem rende cerca de 35 lb (16 kg) de cortiça, enquanto o rendimento de uma árvore mais velha pode ser de 500 lb (225 kg). Cada árvore tem uma vida produtiva de cerca de 150 anos.

Durante a produção das rolhas, são utilizados banhos químicos para condicionar as rolhas. Entre os mais populares estão um banho de cal clorada seguido por um banho neutralizante de ácido oxálico, um banho de hipoclorito neutralizado por oxalato de sódio e um banho de peróxido neutralizado com ácido cítrico.

A produção de cortiça aglomerada composta envolve a adição de um aglutinante ou agente adesivo aos grânulos de cortiça. Diferentes ligantes são escolhidos, dependendo das qualidades desejadas no produto final (por exemplo, flexibilidade, maciez, resistência ao desgaste). Entre os mais usados estão asfalto, borracha, gesso, cola e plástico.

Tampas de garrafa

Tampas de garrafa A cortiça tem sido usada desde a antiguidade como rolha de garrafas devido às suas capacidades de compressão. Durante o Renascimento, a rolha era um lugar comum, e os sobreiros eram cultivados e processados na serra dos Pirenéus especialmente para este fim. As garrafas de vinho eram geralmente seladas com cânhamo oleado. Quando Pierre Perignon (1638-1715) inventou o champanhe em 1688, ele descobriu que a pressão do gás dentro de suas garrafas estourou as rolhas de cânhamo. Para resolver o problema, ele inventou as rolhas presas por arame.

A moderna tampa de metal da garrafa foi desenvolvida pelo prolífico inventor de Maryland William Painter, que patenteou sua primeira rolha em 1885. Em 1891, seu design definitivo, uma tampa de metal forrada com cortiça com uma borda ondulada que é frisada ao redor da borda da garrafa, apareceu. Painter chamou sua invenção de "tampa coroa", fundou a Crown Cork and Seal Company para comercializá-la e enriqueceu muito com ela.

A tampa em coroa foi o padrão da indústria por quase 80 anos. Em 1955, o forro de cortiça da tampa coroa foi substituído por plástico e uma máquina de alta velocidade para inspecionar as vedações coroa foi introduzida em 1958. Na década de 1960, a empresa Coca-Cola ofereceu cápsulas eleváveis. A tampa push-on e twist-off foi desenvolvida pela primeira vez para comida de bebê. As tampas de rosca para bebidas carbonatadas surgiram nas décadas de 1960 e 1970 e são o padrão hoje.

O processo de fabricação

- 1 Usando uma machadinha especialmente projetada, a colhedora corta a camada de cortiça do tronco da árvore, tomando cuidado para não cortar fundo o suficiente para danificar a parte viva do tronco. Os cortes horizontais são feitos na base do tronco e logo abaixo dos galhos mais baixos. Alguns cortes verticais separam o anel de cortiça circunferencial em seções de tamanho apropriado. Usando a alça em forma de cunha da machadinha, a colheitadeira tira cada painel de cortiça da árvore. Em algumas árvores grandes, a cortiça também é arrancada dos ramos mais baixos.

- 2 As pranchas de cortiça são empilhadas ao ar livre e deixadas para curar por um período que varia de algumas semanas a seis meses. O ar puro, o sol e a chuva estimulam mudanças químicas que melhoram a qualidade da cortiça. No final do processo de cura, as pranchas se achataram e perderam cerca de 20% de seu teor de umidade original.

- 3 As tábuas são então tratadas com calor e água para remover sujeira e componentes solúveis em água, como tanino, e para tornar a cortiça mais macia e flexível. Este processo normalmente envolve o abaixamento de pilhas de pranchas de cortiça em grandes tonéis de cobre cheios de água fervente contendo um fungicida. Pesos pesados são colocados no topo da cortiça para mantê-la submersa por 30-75 minutos.

- 4 Quando as pranchas são retiradas da cuba, uma faca em forma de enxada é usada para raspar a camada externa de cortiça de má qualidade, o que equivale a cerca de 2% do volume da prancha, mas 20% do seu peso . As tábuas são empilhadas em um porão escuro e podem secar e curar sob umidade controlada por mais algumas semanas.

- 5 As pranchas de cortiça têm uma forma retangular uniforme e são classificadas por qualidade. O material da melhor qualidade será usado para fazer produtos de cortiça natural, como rolhas de garrafa de vinho. O material de qualidade inferior será triturado e utilizado para fazer composições ou aglomerados de cortiça.

Rolhas Boffle

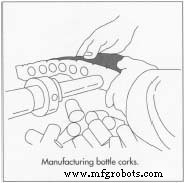

- 6 Lajes de cortiça com a espessura desejada são colocadas em uma câmara de vapor por 20 minutos para amolecê-las. As placas são então cortadas em tiras cuja largura corresponde ao comprimento pretendido das rolhas das garrafas. As tiras passam por uma máquina que perfura tubos ocos de metal através delas, removendo cilindros de cortiça.

- 7 Embora alguns engarrafadores de bebidas queiram rolhas cilíndricas, outros preferem rolhas cônicas. Para atingir esta forma, os cilindros são dispostos em um transportador inclinado que carrega

A cortiça é composta por células mortas que se acumulam na superfície exterior do sobreiro. As colheitas ocorrem em intervalos de nove anos, altura em que a camada de cortiça atinge uma espessura de 1-2 em 12-5 cm). A colheita de uma árvore jovem rende cerca de 35 lb (16 kg) de cortiça, enquanto o rendimento de uma árvore mais velha pode ser de 500 lb (225 kg). passando por uma faca circular girando rapidamente. À medida que passam pela lâmina, as rolhas também giram no transportador, por isso são aparadas em um cone.

A cortiça é composta por células mortas que se acumulam na superfície exterior do sobreiro. As colheitas ocorrem em intervalos de nove anos, altura em que a camada de cortiça atinge uma espessura de 1-2 em 12-5 cm). A colheita de uma árvore jovem rende cerca de 35 lb (16 kg) de cortiça, enquanto o rendimento de uma árvore mais velha pode ser de 500 lb (225 kg). passando por uma faca circular girando rapidamente. À medida que passam pela lâmina, as rolhas também giram no transportador, por isso são aparadas em um cone. - 8 Tanto as rolhas cilíndricas como as cónicas são lavadas, branqueadas e esterilizadas em grandes tonéis. Pás de madeira giratórias empurram continuamente as rolhas para baixo, primeiro em uma solução de lavagem e depois em uma solução neutralizante.

- 9 Depois de secas em um grande secador centrífugo, as rolhas podem ser marcadas com uma etiqueta de identificação (com tinta ou um carimbo de metal quente). Alguns também são revestidos com um selante, como parafina ou silicone. Em seguida, são embalados em sacos herméticos em quantidades de 1.000 ou 1.500; o ar é removido dos sacos e substituído por dióxido de enxofre (SO 2 ) para manter as rolhas estéreis.

Aglomerado de cortiça

- 10 A cortiça residual é passada por uma máquina que a quebra em pequenos pedaços. As peças são lavadas e secas, e então enviadas por dois trituradores sucessivos para reduzir ainda mais o tamanho das partículas. Após outro processo de lavagem e secagem, as partículas são peneiradas para um tamanho uniforme.

- 11 A cortiça aglomerada pura é formada embalando as partículas de cortiça num molde e cobrindo-o de forma segura. O vapor superaquecido (600 ° F ou 315 ° C) é passado através do

A cortiça destinada a ser usada como rolha de garrafa é primeiro amaciada pelo vapor e depois cortada em tiras. A seguir, as tiras passam por uma máquina que perfura tubos ocos de metal através delas, retirando os cilindros de cortiça. mofo. Alternativamente, o molde é cozido a 500 ° F (260 ° C) por quatro a seis horas. Qualquer um dos processos une as partículas de cortiça em um bloco sólido, ativando suas resinas naturais.

A cortiça destinada a ser usada como rolha de garrafa é primeiro amaciada pelo vapor e depois cortada em tiras. A seguir, as tiras passam por uma máquina que perfura tubos ocos de metal através delas, retirando os cilindros de cortiça. mofo. Alternativamente, o molde é cozido a 500 ° F (260 ° C) por quatro a seis horas. Qualquer um dos processos une as partículas de cortiça em um bloco sólido, ativando suas resinas naturais. - 12 A cortiça aglomerada ou composta é feita revestindo uniformemente os grânulos de cortiça com uma camada fina de um agente adesivo adicional. Os grânulos revestidos são prensados em um molde e lentamente aquecidos (a temperatura varia, dependendo do adesivo usado). Quando removidos do molde e resfriados, os blocos são empilhados para permitir a circulação de ar e temperar.

- 13 O aglomerado de cortiça é cortado para o uso a que se destina. Por exemplo, as folhas podem ser cortadas de blocos retangulares. Ou se um molde tubular foi usado, a haste de cortiça resultante pode ser fatiada em discos. Um grande bloco cilíndrico pode girar contra a lâmina de uma faca para cortá-lo em uma folha longa e contínua que é rebobinada em um rolo.

Subprodutos / resíduos

Os resíduos de cortiça gerados durante o processo de fabricação são triturados e utilizados na confecção de aglomerados de cortiça. O pó de cortiça gerado no processo de moagem é recolhido e queimado para ajudar a abastecer a fábrica. Os componentes químicos removidos da cortiça durante o seu processamento podem ser recuperados como subprodutos úteis e incluem tanino (usado para curar couro), cera dura (usada em produtos como parafina, tinta e sabão), goma resinosa (ajuda a desaparecer e aderir ao cobre e alumínio) e ácido fônico (usado para fazer plásticos e artigos de toalete com cheiro de almíscar).

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Monitoramento de aplicativo SaaS:Vendo a floresta e as árvores

- Cortiça

- Masterbatch de efeito especial para rolhas de plástico para vinho de aparência natural