Polonês para móveis

Antecedentes

Polidores de móveis são pastas, cremes ou loções usados para limpar, proteger e dar brilho a móveis de madeira. Esses produtos foram originalmente feitos de ceras naturais, que eram difíceis de aplicar e tendiam a deixar um forte acúmulo com o tempo. Hoje, essas formulações combinam ceras e óleos naturais com ingredientes à base de petróleo e polímeros sintéticos. Essas formulações modernas podem limpar o resíduo do filme e estabelecer um novo polimento em uma única etapa, de forma que a remoção periódica das camadas de polimento antigas não é necessária. A forma mais popular nos Estados Unidos hoje é o polidor de móveis em aerossol, que vende mais de 80 milhões de unidades por ano. No entanto, esses produtos em aerossol estão sendo examinados à medida que uma nova legislação regulamenta os propelentes que podem ser usados nesses produtos.

A madeira tem sido usada há muito tempo para fazer móveis como mesas, camas e sofás. Por ser um material natural, a madeira é vulnerável aos efeitos do envelhecimento, o que significa que pode secar, rachar ou ficar manchada. Desde os tempos bíblicos, e provavelmente antes, as pessoas reconhecem a utilidade de revestir superfícies de madeira com óleos, bálsamos e unguentos. Os primeiros relatos históricos foram encontrados com instruções sobre o uso de óleo de linhaça ou de cedro para tratar superfícies de madeira. Outros óleos naturais usados para polir madeira incluem óleos de tung e Perilla. Na Itália do século XII, esses óleos eram comumente usados para polir pisos de madeira. No século XIV, a cera de abelha estava sendo usada para tratar pisos de madeira e parquete na França. A cera de abelha tornou-se um polidor de madeira muito popular, mas teve de ser aplicada com ferros quentes e depois polida à mão. Apesar dessa desvantagem, a cera de abelha, às vezes misturada com gorduras animais duras, permaneceu a forma predominante de polimento até o final do século XVIII. Em 1797, uma cera natural de planta, chamada cera de carnaúba, foi descoberta nas folhas da palmeira cerara brasileira. A cera de carnaúba é dura, de alto ponto de fusão e, quando bem combinada, dá um brilho fino sem todo o polimento exigido pela cera de abelha. No final do século XIX, outras ceras foram descobertas e foram desenvolvidos polidores que utilizavam misturas de carnaúba com ceras de ouricuí, candelilla, esparto, cana-de-açúcar, fibra de algodão, linho, palma, cânhamo e ráfia.

No início dos anos 1900, a química do petróleo produzia uma série de matérias-primas, que eram úteis em formulações de polimento. Isso inclui ceras de parafina (que podem variar em ponto de fusão e dureza) e solventes baratos (como querosene e nafta). Da mesma forma, ceras minerais, como cera de montanha, tornaram-se disponíveis comercialmente e foram incorporadas em produtos de polimento. Em 1929, os químicos prepararam uma suspensão de cera de camaúba em uma base de água e sabão e a comercializaram como a primeira emulsão de cera autopolimento. Esta formulação foi um aperfeiçoamento em relação a suas predecessoras porque exigia menos polimento, mas tinha desvantagens significativas porque causava estrias e o sabão tendia a torná-la mais fácil de ser removida em contato com água. Nas últimas décadas, foram introduzidas emulsões de polímero sintético que oferecem melhorias significativas em relação aos sistemas de cera. Os polímeros mais usados são baseados em óleos de silicone, que fornecem lubrificação e bom brilho. Os aerossóis são o sistema de distribuição mais popular para esses produtos porque oferecem fácil aplicação em uma grande área de superfície. Além da facilidade de aplicação, os produtos atuais oferecem excelente brilho, capacidade de desgaste e resistência à água.

Matérias-primas

Os principais ingredientes usados para preparar polidores de móveis são agentes de polimento, solventes e emulsificantes. Os materiais auxiliares incluem conservantes, corantes e fragrâncias.

Agentes de polimento

As ceras, polímeros e óleos são usados para melhorar a condição da superfície do móvel e podem ser agrupados livremente e rotulados como agentes de polimento. As ceras utilizadas podem ser de origem vegetal, animal ou mineral. Exemplos comuns de ceras vegetais são carnaúba (de folhas de palmeira) e candelilla (da planta mexicana de mesmo nome). Cera de cana-de-açúcar, cera de algodão e muitos outros também são usados. A cera animal primária (ou mais precisamente, cera de inseto) é a cera de abelha, que é útil por suas propriedades físicas e químicas únicas. A goma laca é outra cera de inseto popular, proveniente do inseto lac do gênero Ficus religiosa. A cera de espermacete, do cachalote, era popular no passado, mas as preocupações ecológicas forçaram o desenvolvimento de substitutos sintéticos. As frações de lanolina de ovelha podem ser utilizadas como ceras animais. As ceras minerais, embora não sejam ceras verdadeiras por definição, têm propriedades químicas semelhantes. Estas podem ser categorizadas como ozocerita, ceras de parafina, ceras microcristalinas, ceras microcristalinas oxidadas, ceras Fischer-Tropsch e ceras montanas. Além dessas ceras de origem natural, as resinas sintéticas também são comumente usadas em polidores. Isso inclui uma grande variedade de polímeros, alguns dos quais foram originalmente desenvolvidos para uso na indústria de tintas e revestimentos. Estes são materiais como acrilato de metila, acrilato de etila, acrilato de butila, acetato de vinila, estireno, cloreto de vinila, acrilonitrila. Finalmente, óleos derivados de fontes vegetais, petróleo ou silicone são adicionados às formulações para aumentar o brilho.

Solventes

Os solventes são usados para ajudar a dissolver ou amolecer alguns dos materiais insolúveis em água usados em polidores. Os solventes comuns incluem álcool mineral, terebintina e nafta. Além da solvência, os fatores a serem considerados durante a seleção do solvente incluem inflamabilidade e toxicologia.

Emulsificantes / surfactantes.

A mistura adequada de óleo e ingredientes solúveis em água requer produtos químicos especiais conhecidos como surfactantes (abreviação de agentes tensoativos). Esses surfactantes (que também podem atuar como emulsificantes) têm a capacidade de unir água e óleo para criar um creme, pasta ou loção estável chamada de emulsão.

Propulsores

Os propelentes são gases liquefeitos, usados para dispensar produtos em aerossol como um spray. Os propelentes mais comuns são os hidrocarbonetos de cadeia curta, como o propano ou o butano, ambos altamente inflamáveis.

Outros ingredientes

Além dos ingredientes listados acima, os polidores podem conter abrasivos, corantes, fragrâncias e conservantes. Ainda outros ingredientes são adicionados para limitar a chance de corrosão da lata de metal. Freqüentemente, são materiais contendo nitrogênio que aumentam o pH da solução.

Esses ingredientes podem ser formulados em pastas, cremes, líquidos e aerossóis (incluindo sprays de bomba sem aerossol).

Design

Os polidores de móveis são projetados com uma mistura de ceras e óleos porque nenhum ingrediente fornece todas as propriedades desejadas. Por exemplo, em teoria, uma pasta de 20% de cera de carnaúba deveria produzir o melhor brilho, mas na realidade essa mistura é arenosa e difícil de espalhar. É benéfico adicionar diferentes materiais de cera (por exemplo, algumas das ceras minerais) que podem não adicionar brilho apreciável, mas que irão modificar as propriedades de espalhamento das ceras com as características mais desejáveis. É claro que os solventes e outros materiais também desempenham um papel importante na consistência do produto. Os fatores a serem considerados ao formular o polidor de móveis incluem dureza, capacidade de polimento, flexibilidade e resistência mecânica, impermeabilização e resistência a manchas. Custo e facilidade de fabricação são considerações importantes. Ao projetar esses produtos, deve-se também levar em consideração o tipo de superfície para a qual o produto é direcionado. Alguns polidores são projetados para tipos específicos de madeira, outros são principalmente

destina-se a adicionar brilho protetor, e outros ainda são feitos para limpar e remover poeira. O formulador deve reconhecer o tipo de acabamento superficial da madeira e considerar sua atração por poeira e resistência a respingos de água e sujeira. As preocupações de segurança e toxicológicas não podem ser negligenciadas e pode haver questões regulatórias que afetam a formulação do polonês também.

destina-se a adicionar brilho protetor, e outros ainda são feitos para limpar e remover poeira. O formulador deve reconhecer o tipo de acabamento superficial da madeira e considerar sua atração por poeira e resistência a respingos de água e sujeira. As preocupações de segurança e toxicológicas não podem ser negligenciadas e pode haver questões regulatórias que afetam a formulação do polonês também. O processo de fabricação

O procedimento de fabricação de lustra-móveis varia de acordo com o tipo de produto que está sendo feito. O que se segue é uma discussão sobre o modo de fabricação usado para polidores em aerossol. A produção de polidores em aerossol requer quatro operações importantes:composição da emulsão de cera, enchimento do recipiente primário, pressurização / gaseificação da lata e operações de acabamento.

Composição da emulsão de cera

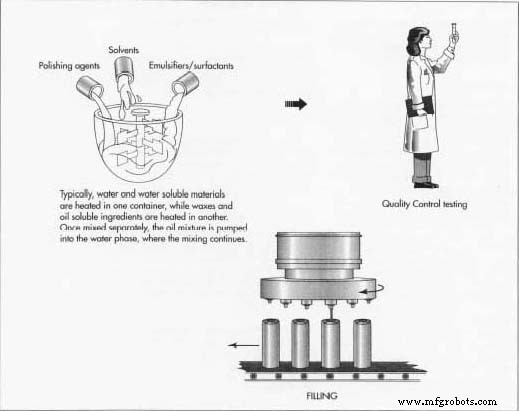

- 1 O tipo de emulsão usado em lustra-móveis pode ser feito com uma variedade de técnicas de mistura. Um método comum é aquecer a água e os materiais solúveis em água juntos em um recipiente e as ceras e os ingredientes solúveis em óleo em um recipiente separado. Esses tanques de mistura são normalmente construídos em aço inoxidável e equipados com uma carcaça encamisada que permite a circulação de vapor e água fria ao redor do tanque. Isso fornece uma maneira de aquecer e resfriar o lote sem permitir que ele entre em contato com a água externa. A chaleira de mistura também é configurada com controles de temperatura e encanamento de entrada e saída para adicionar ingredientes e

bombeando o produto acabado. Quando as fases de água e óleo estão na temperatura apropriada 70-80 ° C (158-176 ° F), elas são misturadas usando um misturador tipo turbina que fornece cisalhamento relativamente alto. Normalmente, o óleo é bombeado para a fase aquosa. O aquecimento e a mistura continuam até que o lote esteja homogêneo, ponto em que o resfriamento é iniciado. À medida que o lote esfria, outros ingredientes, como conservantes, corantes e fragrâncias, são adicionados. Quando o lote é concluído, ele é testado para garantir que atenda aos padrões de controle de qualidade para sólidos, pH, etc. O lote pode ser bombeado para uma linha de enchimento ou armazenado em tanques até que esteja pronto para ser enchido.

bombeando o produto acabado. Quando as fases de água e óleo estão na temperatura apropriada 70-80 ° C (158-176 ° F), elas são misturadas usando um misturador tipo turbina que fornece cisalhamento relativamente alto. Normalmente, o óleo é bombeado para a fase aquosa. O aquecimento e a mistura continuam até que o lote esteja homogêneo, ponto em que o resfriamento é iniciado. À medida que o lote esfria, outros ingredientes, como conservantes, corantes e fragrâncias, são adicionados. Quando o lote é concluído, ele é testado para garantir que atenda aos padrões de controle de qualidade para sólidos, pH, etc. O lote pode ser bombeado para uma linha de enchimento ou armazenado em tanques até que esteja pronto para ser enchido.

Preenchendo o recipiente principal

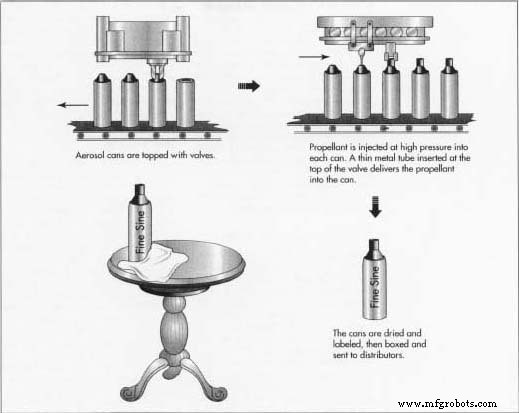

- 2 O polidor de móveis em aerossol é embalado em latas de metal, que são capazes de suportar as pressões exigidas por um produto em aerossol. A construção típica da lata pode ser aço revestido de estanho ou alumínio. Quando o produto está pronto para ser envasado na embalagem, a emulsão é bombeada para uma linha de envase dotada de esteira transportadora, que leva as latas até o equipamento de envase de líquidos. Na cabeça de enchimento, há um grande funil que contém a emulsão de polimento e descarrega uma quantidade controlada, geralmente ajustada por volume, na lata. A lata cheia então prossegue para a linha de transporte onde, dependendo do método de produção, a válvula pode ser inserida e selada imediatamente antes da gaseificação.

Pressurizando / gaseificando a lata

- 3 Depois que a lata é preenchida com o concentrado de polimento, o propelente é adicionado em um processo conhecido como gaseificação. As latas de aerossol podem ser gaseadas antes ou depois que a válvula é fixada no lugar. Para encher a lata, o propelente é atirado para dentro da lata ao redor do copo de metal circular que forma a base da válvula. Esse método, preferido pela economia e velocidade, é conhecido como undercupping. O outro método de gaseificação preenche o propelente sob alta pressão através da haste da válvula depois que ela é comprimida no lugar. Este método, conhecido como enchimento sob pressão, é muito mais lento porque todo o gás tem que entrar na lata por uma abertura muito pequena. Ambas as operações são realizadas com equipamentos especiais operados pneumaticamente, devidamente aterrados para limitar as chances de faíscas elétricas, que podem desencadear a ignição dos propelentes altamente inflamáveis.

Operações finais / etapas de acabamento

- 4 Em algum momento durante ou imediatamente após as operações de enchimento, as latas são codificadas com a data e outras informações do lote para permitir a rastreabilidade. Isso é útil porque se houver um problema com um lote específico de produtos, por exemplo, uma matéria-prima estragada não permite que a emulsão seja estável, então os produtos acabados feitos com aquele lote de matéria-prima podem ser rastreados. Se necessário, esse número pode até ser usado para emitir um recall de produto, embora seja uma ocorrência rara. A lata também costuma ser tampada com uma tampa de plástico, que evita que a válvula seja acionada acidentalmente, causando vazamento do conteúdo escorregadio. Após a tampa e codificação final e após as devidas verificações de qualidade, as latas são embaladas, geralmente em caixas de papelão para transporte, e paletizadas. Eles são então enviados para um depósito ou centro de distribuição para aguardar as instruções finais de envio.

Controle de qualidade

A qualidade do lustrador de móveis é avaliada em vários pontos do processo de fabricação. Antes da fabricação, as matérias-primas são verificadas para garantir que estejam de acordo com as especificações. Após o lote do produto, ele é analisado para garantir que foi corretamente preparado. Os principais parâmetros da formulação incluem conteúdo de água, pH, nível de sólidos e atividade conservante. Depois que o produto é colocado em latas de aerossol e carregado com propelente, as características de spray da válvula são verificadas. A lata é passada em banho-maria aquecida para evitar vazamentos. Antes de encher, um número representativo de latas é testado para garantir que têm a resistência adequada. Os Estados Unidos estabelecem limites para a força de ruptura das latas de aerossol.

O Futuro

Como acontece com qualquer produto impulsionado pela tecnologia, melhorias serão feitas à medida que os avanços são feitos na tecnologia subjacente. Por exemplo, novos polímeros de silicone estão constantemente sendo desenvolvidos e alguns deles provavelmente serão incorporados em futuras formulações de polidores de móveis. Talvez as mudanças mais significativas reservadas para o futuro da indústria polonesa sejam provavelmente impulsionadas por questões regulatórias. A legislação sobre poluição do ar está limitando os tipos de propelentes e solventes usados em lustra-móveis. Em meados da década de 1970, uma situação semelhante ocorreu na indústria de antitranspirantes. As preocupações com a segurança fizeram com que os antitranspirantes em aerossol quase desaparecessem do mercado, onde eram originalmente o tipo mais popular. Resta ver se a indústria responderá ao desafio regulatório com formulações de aerossol aprimoradas, produtos de bomba sem aerossol ou algum novo sistema de distribuição.

Processo de manufatura