Contraplacado

Antecedentes

A madeira compensada é feita de três ou mais camadas finas de madeira unidas com um adesivo. Cada camada de madeira, ou folha, é geralmente orientada com seu grão correndo em ângulos retos com a camada adjacente, a fim de reduzir o encolhimento e melhorar a resistência da peça acabada. A maior parte da madeira compensada é prensada em grandes placas planas usadas na construção civil. Outras peças de madeira compensada podem ser formadas em curvas simples ou compostas para uso em móveis, barcos e aeronaves.

O uso de camadas finas de madeira como meio de construção data de aproximadamente 1500 a.C. quando artesãos egípcios uniram pedaços finos de madeira escura de ébano ao exterior de um caixão de cedro encontrado na tumba do rei Tut-Ankh-Amon. Esta técnica foi usada mais tarde pelos gregos e romanos para produzir móveis finos e outros objetos decorativos. Nos anos 1600, a arte de decorar móveis com finas peças de madeira passou a ser conhecida como folheados, e as próprias peças passaram a ser conhecidas como folheados.

Até o final dos anos 1700, os pedaços de folheado eram cortados inteiramente à mão. Em 1797, o inglês Sir Samuel Bentham solicitou patentes cobrindo várias máquinas para produzir folheados. Em seus pedidos de patente, ele descreveu o conceito de laminar várias camadas de verniz com cola para formar uma peça mais espessa - a primeira descrição do que hoje chamamos de compensado.

Apesar desse desenvolvimento, levou quase mais cem anos antes que os folheados laminados encontrassem qualquer uso comercial fora da indústria de móveis. Por volta de 1890, as madeiras laminadas foram usadas pela primeira vez para construir portas. Com o aumento da demanda, várias empresas começaram a produzir chapas de madeira laminada de múltiplas camadas, não só para portas, mas também para uso em vagões, ônibus e aviões. Apesar do aumento do uso, o conceito de uso de “madeiras coladas”, como alguns artesãos as chamam sarcasticamente, gerou uma imagem negativa para o produto. Para contrariar essa imagem, os fabricantes de madeira laminada se reuniram e finalmente decidiram pelo termo "compensado" para descrever o novo material.

Em 1928, as primeiras folhas de compensado de tamanho padrão de 1,2 m por 2,4 m foram introduzidas nos Estados Unidos para uso como material de construção geral. Nas décadas seguintes, adesivos aprimorados e novos métodos de produção permitiram que o compensado fosse usado em uma ampla variedade de aplicações. Hoje, a madeira compensada substituiu a madeira cortada para muitos fins de construção, e a fabricação de madeira compensada se tornou uma indústria multibilionária em todo o mundo.

Matérias-primas

As camadas externas de madeira compensada são conhecidas respectivamente como face e verso. O rosto é a superfície que deve ser usada ou vista, enquanto a parte de trás permanece sem uso ou oculta. A camada central é conhecida como núcleo. Em compensados com cinco ou mais camadas, as camadas intermediárias são conhecidas como bandas cruzadas.

A madeira compensada pode ser feita de madeiras nobres, macias ou uma combinação das duas. Algumas madeiras comuns incluem freixo, bordo, mogno, carvalho e teca. A madeira macia mais comum usada para fazer compensado nos Estados Unidos é o abeto de Douglas, embora várias variedades de pinheiro, cedro, abeto e sequoia também sejam usadas.

O compensado composto tem um núcleo feito de aglomerado ou pedaços de madeira maciça unidos de ponta a ponta. É terminado com uma face e verso folheada de madeira compensada. O compensado composto é usado onde folhas muito grossas são necessárias.

O tipo de adesivo usado para unir as camadas de madeira depende da aplicação específica para o compensado acabado. Folhas de contraplacado de madeira macia projetadas para instalação no exterior de uma estrutura geralmente usam uma resina de fenol-formaldeído como adesivo devido à sua excelente resistência e resistência à umidade. As folhas de compensado de madeira macia projetadas para instalação no interior de uma estrutura podem usar uma proteína do sangue ou um adesivo de proteína de soja, embora a maioria das folhas de madeira macia para interiores agora seja feita com a mesma resina de fenol-formaldeído usada para as folhas externas. O contraplacado de madeira dura utilizado em aplicações interiores e na construção de móveis é geralmente feito com uma resina de ureia-formaldeído.

Algumas aplicações requerem folhas de madeira compensada com uma fina camada de plástico, metal ou papel impregnado de resina ou tecido colado na face ou na parte traseira (ou ambos) para dar à superfície externa resistência adicional à umidade e abrasão ou para melhorar sua pintura. segurando propriedades. Esse compensado é chamado de compensado sobreposto e é comumente usado nas indústrias de construção, transporte e agricultura.

Outras folhas de madeira compensada podem ser revestidas com uma tinta líquida para dar às superfícies uma aparência acabada ou podem ser tratadas com vários produtos químicos para melhorar a resistência à chama da madeira compensada ou à degradação.

Classificação e classificação de compensados

Existem duas classes amplas de madeira compensada, cada uma com seu próprio sistema de classificação.

Uma classe é conhecida como construção e industrial. Os compensados dessa classe são usados principalmente por sua resistência e são avaliados de acordo com sua capacidade de exposição e o tipo de laminado usado na face e no verso. A capacidade de exposição pode ser interna ou externa, dependendo do tipo de cola. Os graus de folheado podem ser N, A, B, C ou D. O grau N tem muito poucos defeitos de superfície, enquanto o grau D pode ter vários nós e rachaduras. Por exemplo, o compensado usado para subpavimento em uma casa é classificado como "Interior C-D". Isso significa que ele tem uma face C com um verso em D e a cola é adequada para uso em locais protegidos. As camadas internas de todos os compensados de construção e industriais são feitas de folheado de grau C ou D, independentemente da classificação.

A outra classe de madeira compensada é conhecida como madeira dura e decorativa. Os compensados nesta classe são usados principalmente por sua aparência e são classificados em ordem decrescente de resistência à umidade como Técnico (Exterior), Tipo I (Exterior), Tipo II (Interior) e Tipo III (Interior). As facetas são praticamente isentas de defeitos.

Tamanhos

As folhas de madeira compensada variam em espessura de. 06 pol. (1,6 mm) a 3,0 pol. (76 mm). As espessuras mais comuns estão na faixa de 0,25 pol. (6,4 mm) a 0,75 pol. (19,0 mm). Embora o núcleo, as faixas cruzadas e a face e o verso de uma folha de madeira compensada possam ser feitos de folheados de diferentes espessuras, a espessura de cada um deve ser equilibrada em torno do centro. Por exemplo, a face e as costas devem ter a mesma espessura. Da mesma forma, as bandas cruzadas superior e inferior devem ser iguais.

O tamanho mais comum para folhas de madeira compensada usadas na construção de edifícios é 4 pés (1,2 m) de largura por 8 pés (2,4 m) de comprimento. Outras larguras comuns são 3 pés (0,9 m) e 5 pés (1,5 m). Os comprimentos variam de 8 pés (2,4 m) a 12 pés (3,6 m) em incrementos de 1 pé (0,3 m). Aplicações especiais, como construção de barcos, podem exigir chapas maiores.

O processo de fabricação

As árvores usadas para fazer madeira compensada são geralmente menores em diâmetro do que aquelas usadas para fazer madeira. Na maioria dos casos, eles foram plantados e cultivados em áreas de propriedade da empresa de madeira compensada. Essas áreas são cuidadosamente gerenciadas para maximizar o crescimento das árvores e minimizar os danos de insetos ou fogo.

Aqui está uma sequência típica de operações para o processamento de árvores em folhas de madeira compensada padrão de 1,2 m por 2,4 m (4 pés por 8 pés):

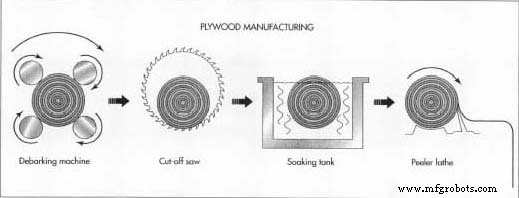

As toras são primeiro descascadas e depois cortadas em blocos descascadores. Para cortar os blocos em tiras de folheado, eles são primeiro embebidos e depois descascados em tiras.

As toras são primeiro descascadas e depois cortadas em blocos descascadores. Para cortar os blocos em tiras de folheado, eles são primeiro embebidos e depois descascados em tiras. Derrubando as árvores

- 1 Árvores selecionadas em uma área são marcadas como prontas para serem cortadas ou derrubadas. O corte pode ser feito com motosserras movidas a gasolina ou com grandes tesouras hidráulicas montadas na frente de veículos com rodas chamados fellers. Os galhos são removidos das árvores caídas com serras elétricas.

- 2 Os troncos de árvore aparados, ou toras, são arrastados para uma área de carregamento por veículos com rodas chamados skidders. As toras são cortadas no comprimento certo e carregadas em caminhões para a viagem até a fábrica de compensados, onde são empilhadas em longas pilhas conhecidas como pátios de toras.

Preparando os registros

- 3 Conforme as toras são necessárias, elas são retiradas dos pátios de toras por carregadores com pneus de borracha e colocadas em uma esteira transportadora que as leva até a máquina de descasque. Essa máquina remove a casca, seja com rebolos de dentes afiados, seja com jatos de água em alta pressão, enquanto a tora gira lentamente em torno de seu longo eixo.

- 4 As toras descascadas são transportadas para a fábrica em um transportador de corrente, onde uma enorme serra circular as corta em seções de cerca de 2,5 m a 8 pés-6 pol. (2,6 m) de comprimento, adequadas para fazer folhas de comprimento padrão de 8 pés (2,4 m). Essas seções de log são conhecidas como blocos peeler.

Fazendo o verniz

- 5 Antes que o folheado possa ser cortado, os blocos do descascador devem ser aquecidos e ensopados para amolecer a madeira. Os blocos podem ser vaporizados ou imersos em água quente. Esse processo leva de 12 a 40 horas, dependendo do tipo de madeira, do diâmetro do bloco e de outros fatores.

- 6 Os blocos do descascador aquecidos são então transportados para o torno do descascador, onde são alinhados automaticamente e alimentados no torno, um de cada vez. Conforme o torno gira o bloco rapidamente em torno de seu eixo longo, uma lâmina de faca de comprimento total descasca uma folha contínua de verniz da superfície do bloco giratório a uma taxa de 300-800 pés / min (90-240 m / min). Quando o diâmetro do bloco é reduzido para cerca de 230-305 mm (3-4 pol.), O pedaço de madeira restante, conhecido como núcleo do descascador, é ejetado do torno e um novo bloco do descascador é colocado no lugar.

- 7 A longa folha de verniz emergindo de / do torno descascador pode ser processada imediatamente, ou pode ser armazenada em bandejas compridas de vários níveis ou enrolada em rolos. Em qualquer caso, o próximo processo envolve o corte do folheado em larguras utilizáveis, geralmente cerca de 4 pés-6 pol. (1,4 m), para fazer folhas de compensado padrão de 4 pés (1,2 m) de largura. Ao mesmo tempo, os scanners ópticos procuram por seções com defeitos inaceitáveis e estes são cortados, deixando menos pedaços de folha de largura padrão.

As tiras molhadas do folheado são enroladas em um rolo, enquanto um scanner óptico detecta quaisquer defeitos inaceitáveis na madeira. Depois de seco, o folheado é classificado e empilhado. As seções selecionadas do verniz são coladas. Uma prensa a quente é usada para selar o folheado em uma peça sólida de madeira compensada, que será aparada e lixada antes de ser estampada com seu grau apropriado.

As tiras molhadas do folheado são enroladas em um rolo, enquanto um scanner óptico detecta quaisquer defeitos inaceitáveis na madeira. Depois de seco, o folheado é classificado e empilhado. As seções selecionadas do verniz são coladas. Uma prensa a quente é usada para selar o folheado em uma peça sólida de madeira compensada, que será aparada e lixada antes de ser estampada com seu grau apropriado. - 8 As seções do folheado são então classificadas e empilhadas de acordo com o grau. Isso pode ser feito manualmente ou automaticamente usando scanners ópticos.

- 9 As seções classificadas são colocadas em um secador para reduzir o teor de umidade e permitir que encolham antes de serem coladas. A maioria das fábricas de madeira compensada usa um secador mecânico no qual as peças se movem continuamente através de uma câmara aquecida. Em alguns secadores, jatos de alta velocidade de ar aquecido são soprados na superfície das peças para acelerar o processo de secagem.

- 10 Conforme as seções de laminado emergem da secadora, elas são empilhadas de acordo com o grau. Seções de largura inferior têm verniz adicional emendado com fita ou cola para fazer peças adequadas para uso nas camadas internas, onde a aparência e a resistência são menos importantes.

- 11 Essas seções de folheado que serão instaladas transversalmente - o núcleo em folhas de três camadas ou as faixas transversais em folhas de cinco camadas - são cortadas em comprimentos de cerca de 1,3 m (4 pés-3 pol.).

Formando as folhas de madeira compensada

- 12 Quando as seções apropriadas do laminado são montadas para uma determinada tiragem de madeira compensada, o processo de assentamento e colagem das peças começa. Isso pode ser feito manualmente ou semi-automaticamente com máquinas. No caso mais simples de folhas de três camadas, a lâmina posterior é plana e passada por um difusor de cola, que aplica uma camada de cola na superfície superior. As seções curtas do verniz central são então colocadas transversalmente no topo da parte traseira colada, e toda a folha é passada pelo espalhador de cola uma segunda vez. Finalmente, o folheado de face é colocado no topo do núcleo colado e a folha é empilhada com outras folhas esperando para ir para a impressora.

- 13 As folhas coladas são carregadas em uma impressora a quente com aberturas múltiplas. as impressoras podem lidar com 20-40 folhas por vez, com cada folha carregada em um slot separado. Quando todas as folhas são carregadas, a prensa as pressiona juntas sob uma pressão de cerca de 110-200 psi (7,6-13,8 bar), ao mesmo tempo que as aquece a uma temperatura de cerca de 230-315 ° F (109,9-157,2 ° C). A pressão garante um bom contato entre as camadas de verniz, e o calor faz com que a cola cure adequadamente para obter resistência máxima. Após um período de 2 a 7 minutos, a impressora é aberta e as folhas são descarregadas.

- 14 As folhas ásperas passam então por um conjunto de serras, que as cortam em sua largura e comprimento finais. As chapas de alta qualidade passam por um conjunto de lixadeiras de cinta de 4 pés (1,2 m) de largura, que lixam a face e as costas. As folhas de grau intermediário são lixadas manualmente por pontos para limpar áreas ásperas. Algumas folhas são passadas por um conjunto de lâminas de serra circular, que cortam ranhuras rasas na face para dar ao compensado uma aparência texturizada. Após uma inspeção final, todos os defeitos remanescentes são reparados.

- 15 As folhas acabadas são carimbadas com uma marca registrada de grau que fornece ao comprador informações sobre a classificação de exposição, grau, número da fábrica e outros fatores. Folhas da mesma marca registrada são amarradas em pilhas e movidas para o depósito para aguardar o envio.

Controle de qualidade

Assim como acontece com a madeira, não existe madeira compensada perfeita. Todas as peças de madeira compensada têm uma certa quantidade de defeitos. O número e a localização desses defeitos determinam o grau do compensado. Os padrões para compensados de construção e industriais são definidos pelo Padrão de Produto PS1 preparado pelo National Bureau of Standards e pela American Plywood Association. Os padrões para madeira dura e compensados decorativos são definidos pela ANSIIHPMA HP, preparados pelo American National Standards Institute e pela Hardwood Plywood Manufacturers 'Association. Esses padrões não apenas estabelecem os sistemas de classificação para compensados, mas também especificam critérios de construção, desempenho e aplicação.

O Futuro

Embora a madeira compensada faça um uso bastante eficiente das árvores - essencialmente, desmontando-as e juntando-as novamente em uma configuração mais forte e utilizável - ainda há um desperdício considerável inerente ao processo de fabricação. Na maioria dos casos, apenas cerca de 50-75% do volume utilizável de madeira em uma árvore é convertido em compensado. Para melhorar esse número, vários novos produtos estão em desenvolvimento.

Um novo produto é chamado de placa de fibra orientada, que é feita pela trituração de toda a tora em tiras, em vez de descascar uma folha da tora e descartar o miolo. Os fios são misturados com um adesivo e comprimidos em camadas com o grão correndo em uma direção. Essas camadas comprimidas são então orientadas em ângulos retos entre si, como madeira compensada, e são unidas. A placa de vertente orientada é tão forte quanto a madeira compensada e custa um pouco menos.

Processo de manufatura