Ruby sintético

Antecedentes

Diamantes, rubis, safiras e esmeraldas são conhecidos como gemas preciosas. Ao lado do diamante, o rubi é a gema mais dura; também é resistente a ácidos e outras substâncias nocivas. Como os rubis grandes com qualidade de gema são muito raros, o valor de um rubi fino pode ser quádruplo de um diamante de qualidade semelhante.

Rubis e safiras são compostos de corindo, que é a forma cristalina do óxido de alumínio. Eles diferem apenas em pequenas quantidades de minerais produtores de cor. O cromo dá aos rubis sua cor vermelha característica, com concentrações mais altas produzindo tons mais escuros. Os cristais de óxido de alumínio que não contêm cromo são chamados de safiras; eles vêm em vários tons, incluindo azul, amarelo, verde, rosa, roxo e incolor.

Rubis naturais são encontrados em vários locais ao redor do mundo, principalmente em Mianmar (antiga Birmânia), Tailândia, Sri Lanka, Afeganistão, Tanganica e Carolina do Norte. Cristais transparentes de lindas cores são apreciados para uso em joias, enquanto pedras translúcidas ou opacas são usadas para itens ornamentais, como bases de relógios.

Além de suas funções decorativas, os rubis atendem a uma ampla gama de finalidades utilitárias. Por exemplo, devido à sua dureza, eles fazem guias de fio de longa duração para máquinas têxteis. O rubi é ainda mais duro do que o aço, por isso é um excelente material de rolamento para eixos de metal em dispositivos como relógios, bússolas e medidores elétricos. Os rubis têm propriedades de transmissão de ondas excepcionais para a faixa de comprimentos de onda ultravioleta curtos, passando pelo espectro de luz visível, até comprimentos de onda infravermelhos longos. Isso os torna ideais para uso em lasers e masers (dispositivos semelhantes a laser operando em faixas não visíveis de microondas e ondas de rádio).

Como muitos desses usos industriais exigem cristais de altíssima qualidade de tamanhos e formas particulares, os rubis sintéticos são fabricados. Com exceção de pequenas quantidades de impurezas, as gemas sintéticas têm as mesmas propriedades químicas, físicas e ópticas que suas contrapartes naturais. Embora alguns sejam usados como gemas, cerca de 75% da produção moderna de rubi sintético é usado para fins industriais.

História

Rubis naturais foram extraídos por 8.000 anos ou mais. Em muitas culturas, as joias foram valorizadas não apenas por sua beleza, mas também por seus poderes sobrenaturais; acreditava-se comumente que a cor vermelha do rubi vinha do fogo preso dentro da pedra. Os antigos hindus acreditavam que os rubis podiam fazer a água ferver, e os primeiros gregos pensavam que os cristais podiam derreter a cera. Em outras culturas (por exemplo, birmanesa e nativa americana), pensava-se que o rubi protegia o usuário por causa de sua cor semelhante ao sangue.

Por ser tão valorizado, o rubi foi a primeira gema a ser feita artificialmente. As tentativas documentadas de fazer rubis datam das experiências de Marc A. Gaudin, um químico francês que produziu alguns rubis sintéticos a partir de 1837. Eles não tinham nenhum valor como gemas, no entanto, porque se tornaram opacos à medida que esfriavam. Após 30 anos de experimentos, ele desistiu, admitindo a derrota nas notas publicadas de seus experimentos finais com rubi.

Por volta de 1885, descobriu-se que alguns rubis vendidos como gemas eram feitos pelo homem (seu preço excepcionalmente baixo levou o comprador a examiná-los cuidadosamente). O método pelo qual esses chamados rubis de Genebra foram feitos permaneceu um mistério até cerca de 1970, quando uma análise das amostras sobreviventes mostrou que eles foram formados pela fusão de óxido de alumínio em pó e uma quantidade menor de óxido de cromo em uma série de tochas, e permitindo o material fundido solidifica.

Na verdade, os rubis de Genebra podem ter vindo de um estágio inicial de desenvolvimento do que agora é conhecido como método de "fusão por chama". Em 1877, o químico francês Edmond Frémy e um estudante assistente descreveram como eles aqueceram 44,1-66,15 libras (20-30 kg) de uma solução de óxido de alumínio dissolvido em óxido de chumbo em uma cuba de porcelana por 20 dias. À medida que o solvente evaporou e ocorreram reações químicas entre a solução, o recipiente e os gases da fornalha, um grande número de cristais de rubi muito pequenos se formou na parede da bacia. Os rubis eram tão pequenos e os custos de produção tão altos que os cristais não podiam ser usados em joias de forma realista.

Mais tarde, Auguste Verneuil, outro aluno de Frdmy, desenvolveu um processo um tanto diferente que acabou tendo sucesso. Em 1891, ele já estava produzindo rubis por fusão de chama, embora não publicou uma descrição de sua técnica até 1902. Seu assistente exibiu os rubis sintéticos em 1900 na Feira Mundial de Paris, onde eram bastante populares. Seu processo levou apenas duas horas para crescer cristais pesando 12-15 quilates (2,5-3 g); as pedras eram aproximadamente esféricas, com até 0,25 pol. (6 mm) de diâmetro. Na época em que Verneuil morreu aos 57 anos em 1913, o processo que ele havia inventado estava sendo usado para fabricar 10 milhões de quilates (2.000 kg ou 4.400 lb) de rubis anualmente.

Em 1918, J. Czochralski desenvolveu um método diferente para sintetizar rubis. Conhecida como puxar o cristal, essa técnica é rápida, econômica e eficaz na produção de pedras perfeitas. Na verdade, quando cortadas como gemas, as pedras são tão claras que parecem imitações de vidro. Consequentemente, essa técnica agora é usada principalmente para a fabricação de rubis de uso industrial.

Durante a Segunda Guerra Mundial, era impossível obter rubis de fontes tradicionais na França e na Suíça. Como essas pedras eram de vital importância para uso como rolamentos em instrumentos militares e civis, foram feitos esforços para melhorar as técnicas de fabricação. Uma dessas melhorias, desenvolvida pela Divisão Linde da Union Carbine Corporation, modificou o processo de fusão por chama de Verneuil para fazer crescer hastes finas de cristais de rubi de até 750 mm (30 pol.) De comprimento. Essas hastes podem ser facilmente cortadas em discos para produzir grandes quantidades de rolamentos.

Um processo desenvolvido pela Bell Telephone Company em 1958 empregava altas temperaturas e pressões para cultivar rubis em sementes que haviam sido produzidas por fusão de chama. O refinamento dessa técnica ficou conhecido como método hidrotérmico. Carroll Chatham, um fabricante de gemas de São Francisco que desenvolveu e usou um processo hidrotérmico, também desenvolveu a primeira aplicação comercialmente bem-sucedida do processo de fluxo de fabricação de rubi. Essa técnica, usada pela primeira vez em 1959, cria essencialmente magma turvo em uma fornalha e gemas de aparência muito natural em um período de quase um ano.

Métodos de sintetização

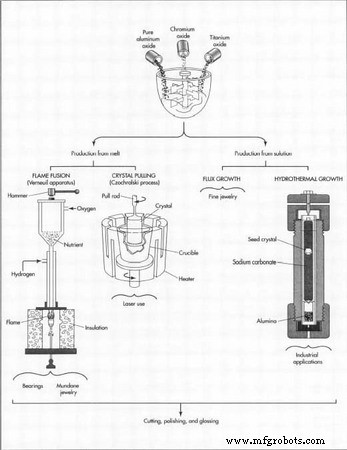

Vários métodos são usados atualmente para fabricar rubis; cada um tem vantagens e limitações. Os métodos mais populares podem ser categorizados em dois tipos principais:produção de fusão, na qual o material em pó é aquecido a um estado fundido e manipulado para solidificar em uma forma cristalina, e produção de "solução", na qual o óxido de alumínio e cromo necessários são dissolvidos em outro material e manipulados para precipitar em uma forma cristalina. A fusão por chama de Verneuil e a extração de cristal de Czochralski são as técnicas de fusão mais comumente usadas, enquanto o crescimento de fluxo e o crescimento hidrotérmico são as versões mais populares dos processos de solução.

Rubis de fusão de chama, geralmente os mais baratos, são comumente usados para rolamentos e joias relativamente comuns, como anéis de classe. Rubis puxados, vendidos por mais de US $ 5 o quilate, são os preferidos para uso a laser. Rubis fluidos, que custam US $ 50 ou mais por quilate, são usados em joias mais finas. O processo hidrotérmico menos comum é usado para aplicações industriais que exigem cristais livres de tensão ou cristais grandes em algo diferente do formato de uma haste.

Existem vários processos usados para criar rubis sintéticos. A fusão por chama de Verneuil e a extração de cristal de Czochralski são as técnicas de fusão mais comumente usadas, enquanto o crescimento de fluxo e o crescimento hidrotérmico são as versões mais populares dos processos de solução.

Existem vários processos usados para criar rubis sintéticos. A fusão por chama de Verneuil e a extração de cristal de Czochralski são as técnicas de fusão mais comumente usadas, enquanto o crescimento de fluxo e o crescimento hidrotérmico são as versões mais populares dos processos de solução. Matérias-primas

O nutriente (material que se tornará o cristal de rubi) consiste principalmente em óxido de alumínio extremamente puro (Al 2 O 3 ); aproximadamente 5-8% de óxido de cromo (Cr 2 O 3 ) deve ser adicionado para produzir a cor vermelha essencial. Se uma gema asteriada (um rubi estrela) estiver sendo produzida, uma pequena quantidade (0,1-0,5%) de óxido de titânio (TiO 2 ) também é usado.

Dependendo do método a ser empregado, produtos químicos adicionais podem ser necessários. O processo de fusão por chama usa uma tocha de oxigênio-hidrogênio para derreter as formas em pó dos dois componentes básicos, enquanto o processo Czochralski usa alguma forma de mecanismo de aquecimento elétrico. O método de fluxo usa um composto como óxido de lítio (LiO), óxido de molibdênio (MoO) ou fluoreto de chumbo (PbF 2 ) como solvente para o nutriente. O processo hidrotérmico usa como solvente uma solução aquosa (à base de água) de carbonato de sódio (Na 2 CO 3 ) Um metal resistente à corrosão, como prata ou platina, é usado para revestir o vaso que contém os ingredientes liquefeitos para o Czochralski, fluxo e processos hidrotérmicos.

O processo de fabricação

Crescimento de cristal

Um dos quatro métodos a seguir é normalmente usado para fabricar rubis sintéticos.

- 1 (Flame Fusion) Um pó fino de óxidos de alumínio e cromo é colocado em um funil no topo do aparelho Verneuil. Um martelo em cima do aparelho atinge a tremonha repetidamente; cada golpe faz com que uma pequena quantidade de pó caia através da malha fina que forma o piso da tremonha. Esse pó descarregado cai em uma corrente de oxigênio que o carrega até um bico, onde se mistura com uma corrente de hidrogênio e é aceso. O intenso calor dessa chama (em torno de 3.600 ° F ou 2.000 ° C) derrete o nutriente, que cai em um pedestal de cerâmica abaixo da chama. Inicialmente, o martelo bate a uma taxa de 80 batidas por minuto; depois que uma base adequada para o cristal é formada, a taxa é diminuída para cerca de 20 batidas por minuto.

Depois que a base é construída até o diâmetro desejado (cerca de 0,8 pol ou 20 mm) e a formação do cristal de alta qualidade prossegue, o pedestal é abaixado a uma taxa que apenas mantém o topo do cristal em contato com a chama. Após cerca de cinco horas e meia, o cristal atinge um comprimento de aproximadamente 70 mm (2,75 pol.); o fluxo de gás é interrompido, extinguindo a chama. O cristal, agora pesando cerca de 150 quilates, pode esfriar na fornalha fechada.

- 2 (Processo de Czochralski) O nutriente é aquecido bem acima de seu ponto de fusão em um cadinho cercado por um aquecedor elétrico. Um pequeno cristal de rubi é preso a uma haste; o cristal desejado crescerá neste chamado cristal-semente. A semente é baixada para o cadinho até que quase não esteja imersa no fundido (isto é, o nutriente fundido). Para manter uma temperatura de contato constante entre o fundido e toda a circunferência do cristal semente, a haste é girada constantemente. À medida que o material nutriente se liga à semente e se cristaliza (um processo que é auxiliado pela fixação da semente na haste relativamente mais fria), a haste é levantada lentamente, puxando o cristal em crescimento para fora do fundido. A ponta crescente é mantida em contato com o fundido até que todo o nutriente tenha sido utilizado. A taxa de crescimento pode ser bastante rápida, até uma taxa de 4 pol (100 mm) por hora. Cristais muito grandes podem ser puxados, com diâmetros superiores a 2 pol. (50 mm) e comprimentos chegando a 40 pol. (1 m) ou mais.

- 3 (Crescimento de fluxo) Fluxo é qualquer material que, quando derretido, dissolverá outro material que tenha um ponto de fusão muito mais alto. Embora temperaturas acima de 3.600 ° F (2.000 ° C) sejam necessárias para derreter o óxido de alumínio, o material se dissolverá em certos fluxos a uma temperatura tão baixa quanto 1.470 ° F (800 ° C). As temperaturas de processo acima de 2.200 ° F (1.200 ° C) são geralmente utilizadas porque produzem cristais de qualidade superior. Enquanto dissolvidas no fluxo, as moléculas de rubi podem viajar livremente e se ligar a um cristal em crescimento. Alguns fabricantes mergulham os cristais de sementes na solução e outros simplesmente permitem que as moléculas se combinem aleatoriamente e formem um número não planejado de cristais. A temperatura é mantida por um período de três a 12 meses. Alguns fabricantes então despejam o fluxo ainda fundido para expor os cristais de rubi. Outros fabricantes resfriam o material lentamente (4 ° F ou 2 ° C por hora) e então extraem os cristais de rubi quebrando o fluxo solidificado ou dissolvendo-o em ácido.

- 4 (Processo hidrotérmico) Nutriente em pó ou cristalino é colocado em uma extremidade de um tubo resistente à pressão. Um cristal de semente é montado em uma estrutura de arame perto da outra extremidade do tubo. Uma solução apropriada à base de água é colocada no tubo, que é lacrado. O tubo é colocado verticalmente em uma câmara de forno, com a extremidade do tubo contendo nutrientes apoiada em um elemento de aquecimento. Conforme o piso do forno é aquecido, a extremidade inferior do tubo se torna mais quente do que a superior (cerca de 835 ° F ou 445 ° C, em comparação com 770 ° F ou 410 ° C); o material nutriente dissolvido migra em direção à semente e cristaliza em sua superfície relativamente mais fria. A pressão dentro do tubo pode variar de 83.000-380.000 kPa (12.000-55.000 lb por polegada quadrada), dependendo da quantidade de espaço livre deixado no tubo quando o solvente foi inserido.

O tubo utilizado para o processo hidrotérmico pode ser feito em qualquer tamanho apropriado, com uma relação altura / diâmetro variando de 8-16. Em um exemplo descrito em Synthetic Gem and Allied Crystal Manufacture, cinco cristais semente foram colocados em um tubo de 12 pol. (300 mm) de comprimento; cada cristal cresceu a uma taxa de 0,006 pol. (0,15 mm) por dia durante o período de processamento de 30 dias.

Acabamento de superfície

Quer seja usado como uma gema ou como um dispositivo industrial, o rubi deve receber um acabamento liso e brilhante depois de ser cortado ou facetado na forma desejada. Os seguintes métodos podem ser usados.

- 5 (Polimento) A superfície é esfregada com partículas cada vez mais finas de um abrasivo, como pó de diamante. Essa técnica tradicional deixa apenas arranhões e buracos microscópicos.

- 6 (Polimento) Após o polimento inicial, a superfície da pedra pode ser aquecida rapidamente em uma chama de gás para derreter qualquer projeção minúscula. A superfície é então deixada esfriar, e a fina camada de material derretido se solidifica como uma superfície lisa. Tratar as hastes de rubi dessa forma quase dobra a resistência à tração da haste (resistência à força de tração).

Comparando Sintético com

Natural

Rubis, cultivados como hastes para uso industrial, são facilmente reconhecíveis como sintéticos por causa de sua forma. Pedras artificiais cortadas como gemas não são facilmente identificadas. No entanto, o exame microscópico pode revelar padrões característicos de inclusões (partículas estranhas), bolhas e estrias (faixas de crescimento) que podem distinguir entre pedras naturais e sintéticas, até mesmo revelando o local de onde veio uma pedra natural ou o processo pelo qual uma pedra sintética foi feito.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Práticas recomendadas para monitoramento sintético

- Caixa de engrenagens da fábrica de alimentos obtém 350% de aumento de vida com óleo sintético

- 3 formas de lubrificantes para máquinas industriais