Fralda descartável

Antecedentes

Uma fralda descartável consiste em uma almofada absorvente ensanduichada entre duas folhas de tecido não tecido. A almofada é especialmente projetada para absorver e reter fluidos corporais, e o tecido não tecido dá à fralda um formato confortável e ajuda a prevenir vazamentos. Estas fraldas são feitas por um processo de várias etapas em que a almofada absorvente é primeiro formada a vácuo e, em seguida, fixada a uma folha superior permeável e uma folha inferior impermeável. Os componentes são selados por aplicação de calor ou vibrações ultrassônicas. Fibras elásticas são presas aos lençóis para prender as bordas da fralda no formato adequado, de modo que se encaixe perfeitamente nas pernas e na virilha do bebê. Quando bem ajustada, a fralda descartável retém os fluidos corporais que passam pela folha superior permeável e são absorvidos pela almofada.

As fraldas descartáveis são uma invenção relativamente recente. Na verdade, até o início dos anos 1970, as mães não tinham alternativa real às clássicas fraldas de pano. As fraldas de algodão têm a vantagem de serem macias, confortáveis e de materiais naturais. Suas desvantagens incluem sua absorção relativamente baixa e o fato de que devem ser lavados. As fraldas descartáveis foram desenvolvidas para superar esses problemas. Os primeiros descartáveis usavam fiapos de polpa de madeira, enchimento de celulose, celulose fofa ou fibras de algodão como material absorvente. No entanto, esses materiais não absorviam muita umidade para seu peso. Conseqüentemente, as fraldas feitas com esses materiais eram extremamente volumosas. Polímeros absorventes mais eficientes foram desenvolvidos para resolver esse problema.

Desde a década de 1970, a tecnologia das fraldas descartáveis continuou a evoluir. Na verdade, quase 1.000 patentes relacionadas ao design e construção de fraldas foram emitidas nos últimos 25 anos. As fraldas de hoje não são apenas altamente funcionais, mas incluem recursos avançados, como dimensionamento e coloração especiais para um sexo e idade específicos, indicadores de mudança de cor para mostrar quando a criança está molhada e fechos tipo VelcroTM que podem ser recolocados. Essas inovações permitiram que os descartáveis conquistassem uma grande fatia do mercado de fraldas. Em 1996, as vendas de fraldas descartáveis ultrapassaram US $ 4 bilhões apenas nos Estados Unidos. Proctor and Gamble e Kimberly Clark são os dois maiores fabricantes de marcas e suas vendas representam quase 80% do mercado. Os fabricantes de marcas próprias que produzem marcas próprias e fraldas genéricas respondem pela maior parte dos 20% restantes.

Matérias-primas

Almofada absorvente

A propriedade isolada mais importante de uma fralda, pano ou descartável é sua capacidade de absorver e reter umidade. O material de algodão usado em fraldas de pano é razoavelmente absorvente, mas os polímeros sintéticos excedem em muito a capacidade das fibras naturais. As fraldas descartáveis de última geração absorvem 15 vezes seu peso em água. Esta fenomenal capacidade de absorção deve-se à almofada absorvente encontrada no centro da fralda. Esta almofada é composta por dois elementos essenciais, um polímero hidrofílico ou hidrófugo e um material fibroso como a polpa de madeira. O polímero é feito de partículas finas de um derivado de ácido acrílico, como acrilato de sódio, acrilato de potássio ou um acrilato de alquila. Essas partículas poliméricas agem como pequenas esponjas que retêm muitas vezes seu peso na água. Microscopicamente, essas moléculas de polímero se assemelham a longas cadeias ou cordas. Porções dessas "cordas" químicas são projetadas para interagir com as moléculas de água. Outras partes do polímero têm a capacidade de se ligar quimicamente a diferentes moléculas de polímero em um processo conhecido como reticulação. Quando um grande número dessas cadeias poliméricas são reticuladas, elas formam uma rede de gel que não é solúvel em água, mas pode absorver grandes quantidades de água. Os polímeros com esta capacidade são referidos como hidrogéis, superabsorventes ou hidrocolóides. Dependendo do grau de reticulação, a força da rede de gel pode ser variada. Esta é uma propriedade importante porque a força do gel está relacionada à tendência do polímero de se deformar ou fluir sob tensão. Se a resistência for muito alta, o polímero não reterá água suficiente. Se for muito baixo, o polímero se deforma facilmente e as partículas mais externas da almofada absorvem água muito rapidamente, formando um gel que impede que a água alcance as partículas internas da almofada. Este problema, conhecido como bloqueio de gel, pode ser superado pela dispersão de fibras de polpa de madeira por toda a matriz polimérica. Essas fibras de madeira atuam como milhares de canudos minúsculos que sugam a água mais rapidamente e a dispersam pela matriz de forma mais eficiente para evitar o bloqueio do gel. Os fabricantes otimizaram as combinações de polímero e material fibroso para produzir a absorção mais eficiente possível.

Tecido não tecido

A almofada absorvente fica no centro da fralda. É mantido no lugar por folhas de tecido não tecido que formam o corpo da fralda. Os tecidos não tecidos são diferentes dos tecidos tradicionais devido à forma como são feitos. Os tecidos tradicionais são feitos entrelaçando fibras de seda, algodão, poliéster, lã, etc. para criar uma rede entrelaçada de laços de fibra. Os não tecidos são normalmente feitos de resinas plásticas, como náilon, poliéster, polietileno ou polipropileno, e são montados por intertravamento mecânico, químico ou térmico das fibras plásticas. Existem dois métodos principais de montagem de não tecidos, o processo de assentamento úmido e o processo de assentamento seco. Um processo de aplicação a seco, como o método "meltblown", é normalmente usado para fazer fraldas não tecidas. Neste método, a resina plástica é derretida e extrudada, ou forçada, através de minúsculos orifícios pela pressão do ar. À medida que o fluxo de fibras soprado pelo ar esfria, as fibras se condensam em uma folha. Rolos aquecidos são então usados para achatar as fibras e uni-las. O polipropileno é normalmente o material usado para a folha superior permeável, enquanto o polietileno é a resina de escolha para a folha traseira não permeável.

Outros componentes

Há uma variedade de outros componentes auxiliares, como fios elásticos, adesivos termofusíveis, tiras de fita ou outros fechos e tintas usadas para decoração de impressão.

O processo de fabricação

Formação da almofada absorvente

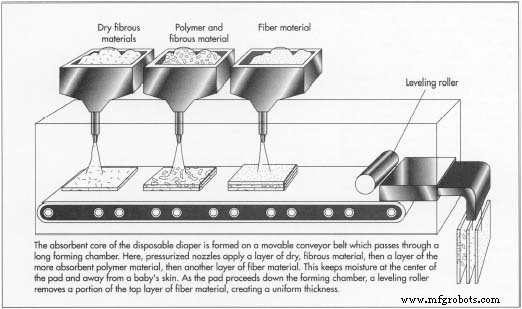

-

1 A almofada absorvente é formada em uma correia transportadora móvel que passa por uma longa "câmara de formação". Em vários pontos da câmara, bicos pressurizados pulverizam partículas de polímero ou material fibroso na superfície do transportador. A parte inferior do transportador é perfurada e, à medida que o material da almofada é borrifado na correia, um vácuo é aplicado de baixo para que as fibras sejam puxadas para baixo para formar uma almofada plana.

Pelo menos dois métodos têm sido empregados para incorporar polímeros absorventes na almofada. Em um método, o polímero é injetado no mesmo estoque de alimentação que fornece as fibras. Este método produz uma almofada que tem polímero absorvente disperso uniformemente em todo o seu comprimento, largura e espessura. Os problemas associados ao método são que a perda de absorvente pode ocorrer porque as partículas finas são puxadas através das perfurações no transportador pelo vácuo. Portanto, é caro e confuso. Este método também faz com que a almofada seja absorvida de forma desigual, uma vez que o absorvente é perdido apenas de um lado e não do outro.

Um segundo método de aplicação de polímero e fibra envolve a aplicação do material absorvente na superfície superior da almofada após ela ter sido formada. Este método produz uma almofada que tem material absorvente concentrado em seu lado superior e não tem muita absorção em toda a almofada. Outra desvantagem é que uma almofada feita em desta forma, pode perder parte do polímero aplicado à sua superfície. Além disso, essa abordagem tende a causar bloqueio do gel, uma vez que todo o absorvente fica do lado de fora da compressa. A umidade fica presa nesta camada externa e não tem chance de se difundir para o centro. Esse bloqueio retém a umidade da pele e pode causar desconforto ao usuário.

desta forma, pode perder parte do polímero aplicado à sua superfície. Além disso, essa abordagem tende a causar bloqueio do gel, uma vez que todo o absorvente fica do lado de fora da compressa. A umidade fica presa nesta camada externa e não tem chance de se difundir para o centro. Esse bloqueio retém a umidade da pele e pode causar desconforto ao usuário.

Esses problemas são resolvidos controlando a mistura de polímero e material fibroso. Vários dispensadores de spray são usados para aplicar várias camadas de polímero e fibra. À medida que a fibra é puxada para a câmara e o fundo da almofada é formado, uma porção do polímero é adicionada à mistura para formar uma camada de polímero e fibra combinados. Em seguida, mais fibra pura é puxada para cima para dar um efeito de sanduíche. Esta formação cria uma almofada com o polímero absorvente confinado ao seu centro, rodeado por material fibroso. O bloqueio do gel não é um problema porque o polímero está concentrado no núcleo da almofada. Também resolve o problema de perda de partículas, uma vez que todo o absorvente é envolvido por material fibroso. Finalmente, esse processo é mais econômico porque distribui o polímero apenas onde ele é necessário.

- 2 Depois que a almofada recebeu uma dose completa de fibra e polímero, ela segue pelo caminho do transportador até um rolo de nivelamento próximo à saída da câmara de formação. Este rolo remove uma parte da fibra no topo da almofada para torná-la uma espessura uniforme. A almofada então se move pelo transportador através da saída para operações subsequentes para formar a fralda competida.

Preparação do não tecido

-

3 Folhas de tecido não tecido são formadas de resina plástica usando o processo meltblown conforme descrito acima. Essas folhas são produzidas como um rolo largo conhecido como "teia", que é então cortado na largura apropriada para uso em fraldas. Existe uma teia para a folha superior e outra para a folha inferior. Deve-se notar que esta etapa não ocorre necessariamente em sequência após a formação da almofada porque os tecidos não tecidos são frequentemente feitos em um local separado. Quando o fabricante está pronto para iniciar a produção de fraldas, esses grandes parafusos de tecido são conectados a um equipamento especial de rolo que leva o tecido à linha de montagem.

- 4 Em algum ponto do processo, faixas elásticas esticadas são fixadas na folha de suporte com adesivo. Depois que a fralda é montada, essas faixas elásticas se contraem e prendem a fralda para garantir um ajuste confortável e limitar o vazamento.

Montagem dos componentes

- 5 Neste ponto do processo, ainda existem três componentes separados:a almofada absorvente, a folha superior e a folha de suporte. Esses três componentes estão em tiras longas e devem ser unidos e cortados em unidades do tamanho de fraldas. Isso é conseguido alimentando a almofada absorvente em um transportador com a folha inferior de polietileno. A folha superior de polipropileno é então colocada no lugar e as folhas compiladas são unidas por colagem, aquecimento ou soldagem ultrassônica. A fralda montada pode ter outros acessórios, como tiras de fita ou velcro ™ , que atuam como fechamentos.

- 6 O rolo longo é então cortado em fraldas individuais, dobrado e embalado para envio.

Subprodutos / resíduos

A produção de fraldas não produz subprodutos significativos; na verdade, a indústria de fraldas usa subprodutos de outras indústrias. Os polímeros absorventes usados na produção de fraldas são freqüentemente deixados nas linhas de produção de outras indústrias químicas. As partículas de polímero são muito pequenas para outras aplicações, mas são adequadas para uso em fraldas. Na produção de fraldas, entretanto, quantidades consideráveis de material não tecido e partículas de polímero são desperdiçadas. Para minimizar esse desperdício, a indústria busca otimizar a quantidade de fraldas obtidas a cada metro quadrado de material. Além disso, todas as tentativas são feitas para recuperar o excesso de fibra e material polimérico usado na câmara de formação. No entanto, isso nem sempre é possível devido ao entupimento dos filtros e outras perdas.

Controle de qualidade

Existem vários métodos usados para controlar a qualidade das fraldas descartáveis, e a maioria deles está relacionada à absorção do produto. Uma chave é certificar-se de que a proporção polímero / fibra na almofada absorvente está correta. Muita variação afetará a capacidade da fralda de absorver a umidade. A tentativa e erro da indústria mostraram que, para desempenho e custo ideais, a proporção fibra para partícula deve ser de cerca de 75:25 a 90:10. Ainda mais críticos do que essa proporção são o tamanho e a distribuição dessas partículas. Foi estabelecido que as partículas com tamanho médio de partícula em massa maior ou igual a cerca de 400 mícrons funcionam muito bem com as fibras para aumentar a taxa na qual o fluido é transportado para longe do corpo. Se as partículas variarem muito fora dessa faixa, pode ocorrer bloqueio de gel.

Existem vários testes padrão que a indústria usa para estabelecer a absorção das fraldas. Um é conhecido como molhabilidade por demanda ou absorvância gravimétrica. Esses testes avaliam o que é comumente referido como Absorbância Sob Carga (AUL). AUL é definido como a quantidade de solução salina a 0,9% absorvida pelos polímeros enquanto são submetidos a pressão equivalente a 21.000 dinas, ou cerca de 0,30 lb / sq in (0,021 kg / sq cm). Este teste simula o efeito de um bebê sentado em uma fralda molhada. Se a fralda tiver uma absorção de pelo menos 24 ml / g após uma hora, a qualidade é considerada aceitável.

Outros fatores de controle de qualidade, além da absorção, estão relacionados ao ajuste e ao conforto da fralda. Deve-se prestar atenção especial às características de derretimento dos tecidos não tecidos usados para formar a casca da fralda. Se forem usados materiais com diferentes pontos de fusão, o material que derrete mais rápido pode se tornar muito mole e grudar no aparelho de montagem. Quando o tecido é puxado, ele pode ficar com uma superfície áspera que é desconfortável para o usuário. Finalmente, o alinhamento dos componentes deve ser verificado cuidadosamente ou pode ocorrer vazamento.

O Futuro

A fabricação de fraldas descartáveis é um campo de alta tecnologia que tem mostrado inovação de forma consistente nas últimas décadas. No entanto, ainda existem várias áreas que requerem melhorias adicionais. Uma dessas áreas é a redução de vazamentos. É provável que os fabricantes desenvolvam faixas elásticas aprimoradas para segurar a cintura com mais firmeza, sem causar atrito ou desconforto. Também é provável que a preocupação atual em relação ao papel das fraldas descartáveis em aterros sanitários tenha impacto na fabricação e formulação. Essa preocupação pode levar ao desenvolvimento de fraldas menos volumosas e mais biodegradáveis.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Pesquisadores do MIT constroem fraldas inteligentes que detectam umidade

- Guia para problemas de levantamento de almofada em um PCB

- Almofada preta ENIG

- Facilitando o atendimento ao paciente:sensores de fraldas autoalimentados que monitoram os níveis de açúcar na urina

- Substituição das pastilhas de freio:com que frequência deve ser feita

- Como escolher o material de pastilha de freio certo para seu equipamento

- Stromag Strong:5 coisas a saber sobre os produtos de pastilhas de freio Stromag

- Qual é o melhor material de pastilha de freio?

- Vantagens de usar VIA em eletrodos