Caminhão Pesado

Antecedentes

Os caminhões são divididos em classificações para serviços leves, médios e pesados, dependendo de seu peso. Caminhões pesados têm um peso bruto do veículo de 33.000 lb (15.000 kg) ou mais (ou seja, o peso do veículo mais o peso da carga útil é de 33.000 libras ou mais). Quando um caminhão pesado está puxando um trailer, ele pode ter um peso bruto de combinação de 80.000 lb (36.360 kg) ou mais.

Tecnicamente, um veículo que transporta a carga sozinho, sem reboque, é denominado caminhão, ou caminhão reto. Os exemplos incluem certos caminhões basculantes, betoneiras e caminhões de lixo. Um veículo que puxa a carga em um trailer é conhecido como trator. O trator é acoplado à carreta por meio de um ponto pivô, conhecido como quinta roda, que é montado no topo da estrutura do trator. A maioria das grandes plataformas nas rodovias são tratores puxando reboques.

História

Os primeiros caminhões com motor a gasolina foram desenvolvidos nos Estados Unidos na década de 1890. Durante a Primeira Guerra Mundial, os caminhões desempenharam um papel importante na movimentação de suprimentos em casa e no exterior. Com o desenvolvimento de um sistema de estradas pavimentadas nos Estados Unidos durante a década de 1920, o número de fabricantes de caminhões cresceu. Em 1925, havia mais de 300 marcas de caminhões nas estradas. Alguns fabricantes iam e vinham rapidamente. A Grande Depressão da década de 1930 encerrou muitos mais. Na década de 1990, havia apenas nove fabricantes de caminhões pesados restantes nos Estados Unidos. Juntos, eles constroem cerca de 150.000-200.000 caminhões por ano.

Matérias-primas

Os caminhões usam aço para resistência e durabilidade, alumínio para peso leve e resistência à corrosão, aço inoxidável polido para acabamentos brilhantes e plásticos moldados para formas complexas.

Os trilhos e travessas da estrutura são geralmente formados de aço de alta resistência. Os componentes da suspensão, eixos e suportes do motor também são feitos de aço. Alguns são fundidos e alguns são fabricados e soldados.

A estrutura e o revestimento externo da cabine podem ser feitos de aço ou alumínio. Se for usado aço, o metal é revestido com uma ou mais camadas de barreiras contra corrosão, como o zinco. Em algumas cabines, o teto pode ser feito de fibra de vidro para formar as curvas complexas exigidas nos cantos.

O capô e os pára-lamas dianteiros são geralmente moldados em plástico ou fibra de vidro devido às complexas formas aerodinâmicas. O pára-choque dianteiro pode ser estampado e desenhado em aço ou alumínio, ou pode ser moldado em plástico e apoiado em uma subestrutura de aço.

Peças de acabamento brilhantes - como espelhos externos, palas de sol, grades do radiador e alças de apoio - geralmente são feitas de aço inoxidável polido para dar um acabamento brilhante de longa duração que não rachará ou corroerá.

O interior da cabine é revestido com estofamento em vinil ou tecido. Os pisos são forrados com carpete de fibra sintética ou tapetes de borracha. O painel e peças de acabamento interno são moldados em plástico. As janelas são de vidro laminado de segurança.

Os fluidos usados em caminhões pesados incluem óleo diesel, lubrificantes à base de petróleo ou sintéticos, anticongelante, fluido de direção hidráulica e um gás não fluorcarbono conhecido como R134A, que substitui o freon no sistema de ar condicionado.

Design

Os fabricantes de caminhões geralmente projetam um novo modelo a cada cinco a sete anos. O novo design incorpora avanços em tecnologia e materiais, além das mudanças desejadas pelos clientes. A equipe de design usará um modelo de argila para determinar o estilo geral e, em seguida, construirá um protótipo de cabine e capô para análise e teste de durabilidade. Conforme o projeto avança, eles construirão um protótipo de veículo inteiro para testes em estradas. Pouco antes de o novo caminhão entrar em produção, eles construirão um ou mais modelos piloto usando peças de produção reais para detectar quaisquer problemas de montagem de última hora.

Além do modelo básico, os engenheiros também devem projetar todas as opções exigidas pelos clientes para diferentes aplicações de caminhões. Alguns fabricantes têm até 12.000 opções para sua linha de modelos de caminhões pesados.

O processo de fabricação

Caminhões pesados são montados a partir de peças componentes. Cada fabricante de caminhão geralmente constrói suas próprias cabines e alguns também constroem seus próprios motores, transmissões, eixos e outros componentes principais. Na maioria dos casos, entretanto, os componentes principais (e muitos dos outros componentes) são construídos por outras empresas e enviados para a fábrica de montagem de caminhões.

Na maioria das fábricas, os caminhões se movem ao longo de uma linha de montagem à medida que os componentes são adicionados por diferentes grupos de trabalhadores em estações de trabalho sucessivas. O caminhão começa com uma montagem de chassi que atua como a "espinha dorsal" do caminhão e termina com o veículo concluído e totalmente operacional sendo conduzido para fora da linha de montagem por conta própria.

Um trator de conversão de caminhão Ford Model-T / Smith Form-A 1911 acoplado ao semi-plataforma plana de Fruehauf 1914 -reboque. (Das coleções do Museu Henry Ford e Greenfield Village.)

Um trator de conversão de caminhão Ford Model-T / Smith Form-A 1911 acoplado ao semi-plataforma plana de Fruehauf 1914 -reboque. (Das coleções do Museu Henry Ford e Greenfield Village.) A forma mais reconhecida de caminhão de carga pesada, o trator-reboque ou semi-caminhão, foi desenvolvido comercialmente na década de 1910. Alguns projetistas de caminhões acreditavam que tratores, caminhões a motor projetados apenas para puxar reboques separáveis, poderiam tornar a operação de caminhões lucrativa. Se os tratores se conectassem facilmente aos reboques, os tratores motorizados mais caros poderiam permanecer ocupados transportando reboques cheios, enquanto deixavam reboques menos caros ociosos durante o carregamento ou descarregamento.

Em 1911, o designer de caminhões Charles Martin construiu um trator movido a gasolina para puxar vagões comerciais modificados puxados por cavalos. Sua inovação mais significativa, entretanto, foi o engate da quinta roda. Uma placa redonda com um orifício central, é fixada na parte superior das estruturas do trator para conectar e apoiar os reboques. Os compradores transformaram os vagões em semirreboques erguendo-os com macacos e removendo seus eixos dianteiros. Abaixar e travar o pino mestre montado na parte inferior de um trailer na quinta roda de um trator acoplava os veículos. A quinta roda de balanço de Martin lidou com as estradas difíceis do período. Permitia que os reboques do trator dobrassem ao virar, mas também acomodava as subidas e descidas de superfícies irregulares. Quase todos os fabricantes de caminhões compraram o popular dispositivo de Martin.

August Fruehauf, um ferreiro de Detroit, lançou uma empresa de fabricação de reboques em 1914, construindo um reboque de barco para o madeireiro local Frederick Sibley. Sibley puxou-o com um carro Ford Modelo-T que ele transformou em um caminhão de uma tonelada com um kit de conversão Smith Form-A Truck. Impressionado com o fato de os reboques giratórios manobrarem cargas longas e pesadas em locais apertados, Sibley encomendou mais reboques para seu negócio. Em 1916, Fruehauf era um famoso fabricante de reboques.

Erik R. Manthey

Aqui está uma sequência típica de operação para a montagem de um caminhão pesado:

Montagem da estrutura

- 1 Um par de trilhos de quadro são selecionados a partir de comprimentos de estoque do canal C. Eles são colocados lado a lado e alimentados através de uma furadeira automática ou punção para fazer orifícios para conectar os suportes da travessa, suportes do motor e outros componentes montados na estrutura. Um computador informa à máquina o tamanho e a localização dos orifícios necessários ao longo do comprimento dos trilhos da estrutura.

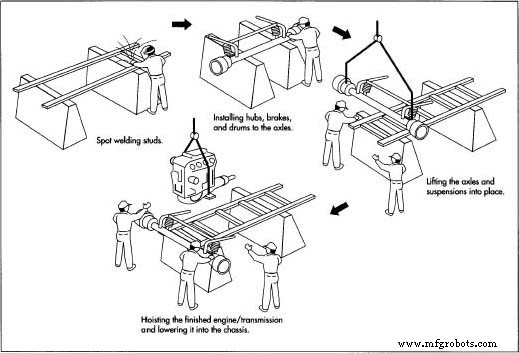

- 2 Os pequenos pinos roscados são soldados por pontos dentro da seção C dos trilhos da estrutura. As linhas de ar para os freios e os fios elétricos para as luzes e sensores são colocados dentro dos trilhos da estrutura e são fixados com braçadeiras almofadadas de borracha presas aos pinos.

- 3 Os suportes para as travessas da estrutura são aparafusados no lugar usando parafusos de alta resistência ou fechos de auto-travamento. Os trilhos esquerdo e direito da estrutura são posicionados opostos um ao outro e as travessas são adicionadas. A estrutura agora se assemelha a uma longa escada com os trilhos nas laterais e as travessas como degraus.

- 4 Outros componentes montados na estrutura - como suportes do motor, suportes de suspensão e tanques de ar - são aparafusados no lugar.

Instalação de eixos e suspensões

- 5 Os eixos dianteiro e traseiro são equipados com cubos adequados (as extremidades arredondadas às quais as rodas são fixadas), freios e tambores de freio. Os eixos são fixados às suspensões por meio de parafusos em U longos. Algumas suspensões usam molas de lâmina compridas, enquanto outras usam airbags de borracha inflados.

- 6 Os eixos dianteiro e traseiro e as suspensões são levantados no lugar e presos aos suportes de suspensão no quadro. Os amortecedores são fixados entre os eixos e a estrutura.

Concluindo o quadro

- 7 Até este ponto, a montagem da estrutura geralmente é movida de uma estação para outra manualmente ou com talhas suspensas. A estrutura agora é colocada em um suporte móvel e começa a se mover para baixo na linha de montagem. Os tanques de ar e câmaras de freio são conectados às linhas de ar e as luzes e sensores são conectados aos fios adequados.

- 8 Se o veículo for um trator, a quinta roda é elevada sobre o chassi e aparafusada no lugar. Deste ponto em diante, a montagem da estrutura com os eixos, suspensões e componentes montados na estrutura é chamada de chassi.

Pintando o chassi

- 9 Todos os componentes que não devem ser pintados são cobertos com fita adesiva ou papel. O chassi então se move para uma cabine de pintura onde é pintado com pistolas de ar comprimido. A maioria dos fabricantes de caminhões exige que todas as peças componentes sejam recebidas com uma camada de tinta de primer, portanto, o primer não é necessário.

- 10 Após o chassi ter sido totalmente pintado e verificado visualmente, ele vai para um forno de secagem onde um fluxo de ar quente seca a tinta. À medida que sai do forno, a fita adesiva e o papel são removidos.

Instalação do motor e da transmissão

- 11 O motor e a transmissão são trazidos para a fábrica junto com a linha de montagem. Quase todos os caminhões agora usam motores a diesel. A embreagem é instalada e a transmissão aparafusada na parte traseira do motor. O ventilador, o alterador e outros componentes do motor são instalados e conectados com mangueiras e fiação elétrica.

- 12 O pacote acabado do motor / transmissão é então içado usando olhais de elevação que fazem parte do motor e é baixado sobre os suportes do motor no chassi, onde é aparafusado no lugar. O conjunto do radiador é aparafusado em seus suportes à frente do motor. As linhas de combustível, mangueiras de ar, cabos de partida e mangueiras de líquido de arrefecimento são conectadas ao motor.

Finalizando o chassi

- 13 Os tanques de combustível são fixados aos suportes da estrutura e conectados às linhas de combustível. As baterias são protegidas em sua caixa, mas não estão conectadas para evitar faíscas acidentais.

- 14 Os pneus são montados nas rodas em uma estação de trabalho adjacente ao conjunto

linha. As rodas de alumínio são deixadas naturais ou podem ser polidas. As rodas de aço são pintadas antes da montagem dos pneus. Os pneus e as rodas são montados nos cubos do eixo e as porcas de roda são apertadas. Neste ponto, o caminhão é retirado de seus suportes móveis e senta-se sobre seus próprios pneus.

linha. As rodas de alumínio são deixadas naturais ou podem ser polidas. As rodas de aço são pintadas antes da montagem dos pneus. Os pneus e as rodas são montados nos cubos do eixo e as porcas de roda são apertadas. Neste ponto, o caminhão é retirado de seus suportes móveis e senta-se sobre seus próprios pneus.

Montagem da espiga, capô e dormente

[As etapas 15-23 são realizadas em uma área separada fora da linha de montagem]

- 15 As subestruturas da cabine e dos dormentes são soldadas ou presas em gabaritos para manter as peças no lugar. As subestruturas conferem resistência à cabina e ao dorminhoco e fornecem pontos de fixação para o revestimento exterior e para o estofamento e acabamentos interiores.

- 16 As peças externas da pele são soldadas ou presas no lugar. Isso inclui as peças laterais, traseira, piso e telhado. As juntas entre as peças são sobrepostas e vedadas para evitar vazamentos. As portas da cabine e do dorminhoco são fixadas nas dobradiças.

- 17 O capô é geralmente uma peça de plástico moldado e é enviado para a fábrica sem nenhum hardware anexado. O capô é verificado quanto a superfícies ásperas e é lixado conforme necessário.

Pintura da cabine, capô e dormente

-

18 A cabine, o capô e o dormente de cada caminhão são pintados ao mesmo tempo. As superfícies são limpas e as áreas que não devem ser pintadas são mascaradas com papel ou fita adesiva. Se um desenho de pintura, como uma faixa de cor diferente, for especificado, a área da faixa será pintada primeiro, depois a faixa será mascarada e a cor do corpo principal será aplicada em uma segunda passagem pela cabine de pintura. Após cada passagem, a cabine, o capô e o dorminhoco passam por um forno de secagem. Após a passada final, o mascaramento é removido e a pintura é inspecionada visualmente.

Na maioria das fábricas, os caminhões se movem ao longo de uma linha de montagem conforme os componentes são adicionados por diferentes grupos de trabalhadores em estações de trabalho sucessivas . O caminhão começa com uma montagem de chassi que atua como a "espinha dorsal" do caminhão e termina com o veículo concluído e totalmente operacional sendo conduzido para fora da linha de montagem por conta própria.

Na maioria das fábricas, os caminhões se movem ao longo de uma linha de montagem conforme os componentes são adicionados por diferentes grupos de trabalhadores em estações de trabalho sucessivas . O caminhão começa com uma montagem de chassi que atua como a "espinha dorsal" do caminhão e termina com o veículo concluído e totalmente operacional sendo conduzido para fora da linha de montagem por conta própria.

Terminando a cabine, capô e dormente

- 19 A grade, suportes do farol, dobradiças e travas do capô e o emblema ou nome do fabricante estão instalados no capô. O capô acabado é então armazenado ao lado da linha de montagem.

- 20 Os componentes externos da cabine e do dorminhoco - as alças, espelhos, visores, etc. - são montados antes de qualquer trabalho no interior começar.

- 21 O painel de instrumentos está conectado ao painel. Os medidores, luzes de advertência e interruptores são instalados e conectados aos fios e mangueiras apropriados. Todo o conjunto do painel é então instalado na cabine junto com o sistema de aquecimento da cabine e a coluna de direção.

- 22 Almofadas de isolamento de espuma são colocadas na cabine e nas paredes da cama, e as peças de estofamento internas são fixadas no lugar nas paredes e no teto. As peças de acabamento de plástico são aparafusadas no lugar para cobrir as bordas e costuras expostas. O chão é coberto com um tapete de borracha ou tapete de tecido laminado com uma almofada de absorção de som, e as bordas são protegidas. Os assentos são instalados na parte superior do revestimento do piso e fixados com parafusos na estrutura principal da cabine.

- 23 O para-brisa e as janelas traseiras são cuidadosamente pressionados no lugar. Uma gaxeta de borracha veda as bordas entre o vidro e a estrutura da cabine.

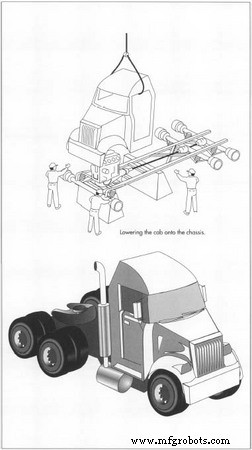

Instalação da cabine, capô e dormente

- 24 A cabine concluída é baixada sobre o chassi e aparafusada em seus suportes. O dorminhoco é aparafusado atrás da cabine. A coluna de direção é conectada à caixa de direção. A alavanca de mudança da transmissão é instalada através da placa do piso e o pedal da embreagem é preso à articulação da embreagem.

- 25 Depois de feitas todas as conexões da cabine, o capô é baixado sobre o chassi e preso em seu ponto de articulação. O pára-choque é preso a suportes na estrutura. As conexões dos fios são feitas para os faróis e piscas dianteiros.

Adicionar fluidos

- 26 O motor, o radiador e outros reservatórios estão cheios e o sistema de ar condicionado está carregado. Uma pequena quantidade de óleo diesel é adicionada aos tanques para permitir um breve teste em estrada. O volante, que havia sido deixado de fora para dar espaço de trabalho na cabine, agora está instalado e as baterias estão conectadas. O caminhão concluído é então conduzido para fora da linha de montagem.

Alinhamento dos eixos dianteiro e traseiro

- 27 Para se certificar de que os eixos dianteiro e traseiro estão paralelos entre si e perpendiculares à linha central do chassi, o caminhão é colocado em uma máquina de alinhamento a laser e as posições dos eixos são ajustadas conforme necessário. O ângulo das rodas também é ajustado. Isso garante que o caminhão funcionará corretamente e terá uma vida útil dos pneus satisfatória.

Testando o caminhão concluído

- 28 O caminhão é conduzido em um dinamômetro e preso com correntes. As rodas traseiras do caminhão assentam em roletes fixados no solo e conectados ao dinamômetro. À medida que o motor do caminhão gira as rodas traseiras nos rolos, o dinamômetro mede a potência do motor para garantir que esteja funcionando corretamente.

- 29 O caminhão é conduzido lentamente através de uma cabine de spray de água enquanto o motorista verifica se há vazamentos na cabine. O motorista então leva o caminhão para uma curta viagem para verificar a operação geral. Se o caminhão passar em todos os testes, ele é estacionado na "fila de prontidão" para ser entregue na concessionária.

Controle de qualidade

Além de testar o caminhão concluído, cada peça componente e operação de montagem é inspecionada. As peças são verificadas quanto às dimensões corretas antes de chegarem à linha de montagem. As operações de montagem são verificadas pelos próprios trabalhadores da produção e são verificadas duas vezes por inspetores de controle de qualidade. O painel de instrumentos é testado para garantir que todos os medidores e interruptores estejam funcionando antes de ser instalado no caminhão. Até a espessura da tinta é verificada com um medidor eletrônico para garantir que atenda ao padrão.

O Futuro

Os caminhões pesados evoluíram lentamente nos últimos 100 anos e provavelmente continuarão com uma evolução lenta no futuro. Uma preocupação crescente com a eficiência do combustível levou a projetos mais aerodinâmicos. Da mesma forma, uma preocupação crescente com as emissões de escapamento levou a motores de combustão mais limpos. Os caminhões pesados ainda são uma das maneiras mais econômicas de transportar a ampla variedade de matérias-primas e produtos acabados necessários em nossa complexa sociedade e provavelmente continuarão sendo um dos nossos principais meios de transporte por muitas décadas.

Processo de manufatura

- Caminhão de brinquedo movido por Raspberry Pi

- Tipos de empilhadeiras:Escolha a empilhadeira certa para sua empresa

- Um Caso para Atualizar Caminhões Envelhecidos

- Mantenha seus caminhões em perfeitas condições com um mecânico de carga pesada em Edmonton para serviços de frota

- Torno de cama longa incorpora formas de serviço pesado

- Centros CNC de alta precisão para serviços pesados

- Tornos Universais para Serviços Pesados

- Centro de Torneamento Horizontal Pesado

- Como garantir uma inspeção completa do caminhão de bombeiros

- O que é um caminhão articulado?