Raquete de tênis

Antecedentes

O jogo de tênis data oficialmente de 1873, quando o primeiro livro de regras foi publicado pelo Major Walter Clopton Wingfield, do norte do País de Gales. Mas o tênis tem antecedentes em jogos de bola jogados com a mão, que se desenvolveram na Europa antes do Renascimento. Esses jogos eram jogados primeiro com as mãos nuas, depois com as mãos enluvadas e, em seguida, com as mãos enroladas em cordas. Mais tarde, um taco de madeira foi introduzido, e as primeiras raquetes parecem ter surgido durante o século XV. Essas primeiras raquetes eram menores do que as modernas raquetes de tênis e tinham vários padrões. Quando as regras do tênis foram padronizadas por Wingfield e outros que o seguiram, a forma e o tamanho da quadra foram especificados e o tipo de bola que poderia ser usada. No entanto, não havia regras que governassem o tamanho, forma ou composição do material da raquete.

Até 1965, todas as raquetes de tênis profissionais eram feitas de madeira. Uma raquete de tênis de aço foi patenteada em 1965 pelo jogador francês Rene Lacoste, e em 1968 a empresa Spalding comercializou as primeiras raquetes de alumínio. Essas raquetes de metal se popularizaram gradualmente. O que as raquetes de metal possibilitaram foi uma mudança no design para permitir uma cabeça mais ampla. As raquetes de madeira não podiam ser alargadas ou compridas na cabeça sem causar problemas com o encordoamento:se a cabeça fosse muito larga, a tensão das cordas tornava-se muito grande e a raquete não tocava bem. Mas a maior resistência das armações de metal pode acomodar uma maior tensão nas cordas. Uma raquete de alumínio de grandes dimensões desenvolvida por Howard Head em meados dos anos 1970 foi inicialmente ridicularizada por profissionais, mas os amadores rapidamente descobriram que poderiam acertar melhor com ela. A área principal de rebatidas, ou o chamado "ponto ideal", dobrou de tamanho nas novas raquetes maiores e, portanto, para a maioria das pessoas, era mais fácil de usar. As raquetes maiores se tornaram o padrão em todos os níveis de jogo no início dos anos 1980.

A Federação Internacional de Tênis finalmente adotou regras definindo raquetes de tênis aceitáveis em 1981. A Federação proibiu uma raquete introduzida em 1977 que usava uma técnica inovadora de cordas. Os jogadores que usavam raquetes de "fio de espaguete" conseguiam grandes surpresas sobre oponentes de alto escalão e, depois de apenas cinco meses, essas raquetes não eram permitidas no jogo profissional. As primeiras regras de raquete permitiam que a raquete e as cordas fossem feitas de qualquer material, sem limitar o tamanho, peso ou formato. Era necessário que as cordas se entrelaçassem ou fossem ligadas em pontos cruzados com pelo menos um quarto de polegada (0,64 cm) e não mais que meia polegada (1,3 cm) de distância. Não foram permitidos acessórios que pudessem alterar o vôo da bola, e a distribuição do peso ao longo do eixo longitudinal da raquete não deve mudar durante o jogo. Mais tarde, o comprimento máximo das raquetes foi limitado a 32 pol. (81 cm). Isso foi modificado novamente em janeiro de 1997, trazendo o comprimento de volta para 29 pol. (74 cm).

A raquete média agora tem cerca de 28 pol. (71 cm) de comprimento e pesa entre 284-397 g (10-14 onças). Houve muitas inovações recentes na tecnologia de raquetes, mas nem todas foram populares entre os jogadores. Um fabricante comercializa uma raquete hexagonal, enquanto outros estão fazendo raquetes com corpos extra largos. Uma raquete feita de um novo material - polímero viscoelástico termoplástico reforçado com fibra de grafite - foi projetada para ter flexibilidade variável, dependendo da força com que a bola é atingida. Um projeto para aliviar o cotovelo de tenista emprega pequenos rolamentos de chumbo fechados em câmaras de plástico dentro da estrutura da cabeça. O movimento dos rolamentos quando a raquete se conecta com a bola deve amortecer as vibrações que podem causar dor no braço do jogador. Mas as raquetes mais comuns agora são feitas de alumínio ou de um composto de grafite, fibra de vidro e outros materiais.

Matérias-primas

As raquetes de alumínio geralmente são feitas de uma ou várias ligas. Uma liga popular contém 2% de silício, bem como vestígios de magnésio, cobre e cromo. Outra liga amplamente utilizada contém 10% de zinco, com magnésio, cobre e cromo. A liga de zinco é mais dura, embora mais frágil, e a liga de silício é mais fácil de trabalhar. As raquetes compostas podem conter muitos materiais diferentes. Geralmente consistem em um sanduíche de diferentes camadas em torno de um núcleo oco ou de um núcleo de espuma de poliuretano. As camadas típicas de uma raquete composta são fibra de vidro, grafite e boro ou kevlar. Outros materiais também podem ser usados, como fibras cerâmicas para aumentar a resistência.

Outros materiais encontrados em raquetes de tênis são náilon, tripa ou tripa sintética para as cordas e couro ou material sintético para a empunhadura. O nylon é provavelmente o material de corda mais comum, e apenas alguns profissionais ainda usam intestino, que é feito de intestino torcido de vaca ou ovelha. O intestino sintético é feito de náilon que foi torcido para obter o mesmo efeito que o intestino natural. As velhas raquetes de madeira geralmente usavam uma alça de couro, mas as raquetes modernas geralmente usam um substituto semelhante ao couro, como o vinil. As raquetes também podem ter partes de plástico, como a culatra na base da cabeça e a tampa na parte inferior do cabo.

O processo de fabricação

A maioria das raquetes vendidas nos Estados Unidos são produzidas em massa em uma das várias grandes fábricas no Japão ou em qualquer outro lugar da Ásia. Portanto, independentemente da marca, é provável que a raquete tenha sido feita por um dos métodos descritos a seguir. Raquetes com características incomuns podem ser exceções. Além disso, as raquetes top de linha costumam ser vendidas sem corda, e o comprador as tem amarrado de acordo com suas especificações em uma loja de artigos esportivos. Portanto, neste caso, a etapa de encordoamento na fábrica seria ignorada.

Raquete de alumínio

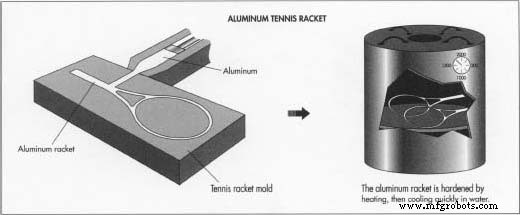

- 1 Formando a moldura. Existem dois métodos para formar raquetes de alumínio. O alumínio pode ser derretido e forçado a passar por uma fieira no formato da estrutura da raquete. Ou o metal pode primeiro ser derretido e extrudado em um tubo e, em seguida, o tubo puxado através de uma matriz.

- 2 Perfuração e lixamento. A raquete áspera é então colocada em uma furadeira e furos são feitos para o jugo - a peça da garganta que segura a parte inferior das cordas - nas laterais das cordas e na base do bastão. A máquina de perfuração usa vários fusos, cada um segurando uma broca em posição para cada furo da coluna. A raquete é mantida no lugar horizontalmente no centro da máquina. As brocas são então ativadas e todos os furos são perfurados simultaneamente. As armações são então colocadas em uma lixadeira para alisar as arestas vivas deixadas pela perfuração.

- 3 Temperamento. Nesta fase, as raquetes são temperadas, ou seja, submetidas a aquecimento e resfriamento rápido. Este processo endurece o alumínio, dando à raquete resistência adicional. As raquetes são colocadas em uma bandeja no forno e aquecidas até a brasa. Em seguida, a bandeja é retirada do forno e as raquetes são imersas em água. Após o revenido, as raquetes também podem ser anodizadas. Eles são imersos em uma solução de ácido sulfúrico suave e uma corrente elétrica é passada pelo banho. Este tratamento altera a superfície do alumínio e confere às raquetes um acabamento brilhante.

- 4 Stringing. Uma tira de ilhó é embutida na ranhura ao redor da borda da cabeça. A tira de ilhó flexível, geralmente de plástico, foi pré-perfurada para que seus orifícios se encaixem nos orifícios do fio na cabeça da estrutura. Em seguida, o jugo é encaixado na base da cabeça da raquete. Agora a raquete está pronta para ser amarrada. Cada raquete é amarrada individualmente, por um trabalhador sentado em uma máquina de amarrar. O trabalhador primeiro fixa a raquete na máquina, que a segura horizontalmente. O trabalhador força as cordas através dos orifícios usando um poderoso passador de linha montado em uma barra móvel acima da raquete. As cordas compridas são puxadas primeiro, depois

as cordas cruzadas são tecidas e a tensão é ajustada.

as cordas cruzadas são tecidas e a tensão é ajustada. - 5 Acabamento. Para finalizar a raquete, um operário corta a ponta da alça e insere uma tampa chamada tampa traseira. Em seguida, o trabalhador enrola uma fita adesiva dupla forte em volta da alça, seguida por uma fita adesiva de vinil. Depois disso, as cordas podem ser impressas com um logotipo, e a moldura pode ser carimbada com um decalque. Os inspetores verificam a raquete quanto a entalhes e estragos, e certificam-se de que está de acordo com as especificações de tamanho e peso. As raquetes podem então passar por um estágio final de limpeza. Em seguida, os trabalhadores os colocam em capas protetoras, as raquetes são embaladas e, finalmente, enviadas a um depósito para distribuição.

Raquete composta

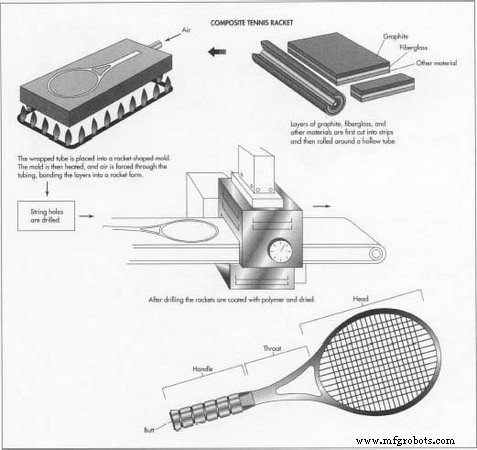

- 6 Formando a moldura. As raquetes compostas são feitas de camadas de materiais diferentes, geralmente grafite e fibra de vidro, e talvez outras camadas contendo boro, kevlar ou um material semelhante à fibra de vidro que contém partículas de cerâmica. O fabricante da raquete começa montando as camadas como um sanduíche plano. O sanduíche é então cortado em tiras, e as tiras enroladas em um tubo oco e flexível. O tubo embrulhado é então colocado em um molde em forma de raquete. O tubo se estende por todo o caminho através da raquete e é conectado a uma bomba. Em seguida, o molde é aquecido e o ar bombeado para o tubo. A pressão do ar no tubo, junto com o calor, unem as camadas do sanduíche. Alternativamente, o tubo oco pode ser preenchido com espuma de poliuretano. A espuma se expande à medida que o molde é aquecido, consolidando os materiais.

- 7 Perfuração e selagem. Os trabalhadores soltam as raquetes dos moldes e as levam para uma área de inspeção, onde as que estão com defeito são retiradas. A ponta do bastidor é cortada e, em seguida, as raquetes são colocadas em uma furadeira e os furos dos fios são feitos, como acima. Após a perfuração, as raquetes são escovadas com uma camada de polímero e colocadas em um secador. Esta etapa é repetida várias vezes e, em seguida, as raquetes são lixadas. Antes do revestimento final, o decalque da marca é aplicado.

- 8 Encadeamento e acabamento. Os próximos passos são os mesmos da raquete de alumínio descrita anteriormente. Uma tira de ilhó e um jugo são fixados nas ranhuras apropriadas, e os operários enfiam as raquetes uma de cada vez em máquinas de enfiar. Um logotipo ou nome de marca pode ser impresso na tela das cordas. Os trabalhadores inserem a tampa traseira e, em seguida, enrolam a fita adesiva dupla e a fita adesiva ao redor da alça. Em seguida, as raquetes são limpas, inspecionadas, embaladas e enviadas para um depósito.

Controle de qualidade

Os inspetores verificam as raquetes em vários pontos do processo de fabricação. Quando os quadros são retirados dos moldes, eles são inspecionados visualmente. As raquetes com defeito são separadas e as raquetes de passagem podem ser classificadas de maneira aproximada quanto à qualidade. Raquetes de alumínio são submetidas a testes de estresse para determinar

se os quadros tiverem a dureza adequada. As raquetes compostas também são testadas quanto à rigidez. Os inspetores pesam os dois tipos de raquete, geralmente antes e depois do encordoamento, para garantir que atendam às especificações. Eles também verificam o equilíbrio, pois isso é extremamente importante para o desempenho da raquete. Não deve ser muito pesado na cabeça ou no cabo, mas deve equilibrar-se perto do ponto médio (embora alguns modelos sejam projetados para serem deliberadamente pesados na cabeça). Os orifícios do ilhó são inspecionados. Se não forem suaves ou uniformes, a tensão das cordas é afetada e as cordas podem quebrar contra as arestas. Os detalhes de acabamento também são submetidos a inspeção visual. A tampa traseira deve caber bem e a impressão na moldura e nos cordões deve ser uniforme e clara. A empunhadura deve ser enrolada suavemente e não deve haver cortes ou arranhões. Algumas raquetes podem passar por um teste de jogo, especialmente se for um novo design.

se os quadros tiverem a dureza adequada. As raquetes compostas também são testadas quanto à rigidez. Os inspetores pesam os dois tipos de raquete, geralmente antes e depois do encordoamento, para garantir que atendam às especificações. Eles também verificam o equilíbrio, pois isso é extremamente importante para o desempenho da raquete. Não deve ser muito pesado na cabeça ou no cabo, mas deve equilibrar-se perto do ponto médio (embora alguns modelos sejam projetados para serem deliberadamente pesados na cabeça). Os orifícios do ilhó são inspecionados. Se não forem suaves ou uniformes, a tensão das cordas é afetada e as cordas podem quebrar contra as arestas. Os detalhes de acabamento também são submetidos a inspeção visual. A tampa traseira deve caber bem e a impressão na moldura e nos cordões deve ser uniforme e clara. A empunhadura deve ser enrolada suavemente e não deve haver cortes ou arranhões. Algumas raquetes podem passar por um teste de jogo, especialmente se for um novo design. O Futuro

A ciência das raquetes de tênis é surpreendentemente complexa - não o processo de fabricação, mas a física da vibração das cordas e da estrutura quando a bola se conecta à raquete. As raquetes agora estão sendo projetadas por cientistas de laboratório que usam matemática para calcular os efeitos das mudanças de peso, tamanho e material. Como as regras que regem as raquetes aceitáveis são muito amplas, os inovadores têm bastante margem de manobra. Novas raquetes também estão sendo feitas com desenho auxiliado por computador (CAD) e manufatura auxiliada por computador (CAM), que permite o cálculo preciso da rigidez do material e do centro de gravidade. Como tal ciência avançada está sendo esbanjada na raquete de tênis, sem dúvida novos modelos com características excêntricas continuarão a ser desenvolvidos. A tendência hoje é para raquetes maiores e mais leves, e estas são viáveis por causa da engenharia de materiais avançada.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é marcação a laser a fibra?

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?