Cimento asfáltico

Antecedentes

O asfalto é uma substância mineral pesada, de marrom escuro a preto, uma das várias misturas de hidrocarbonetos chamadas betumes. O asfalto é um material de ligação forte e versátil, resistente às intempéries e produtos químicos, que se adapta a uma variedade de usos. O asfalto liga a pedra britada e o cascalho (comumente conhecido como agregado) em superfícies firmes e resistentes para estradas, ruas e pistas de aeroportos. O asfalto, também conhecido como piche mineral, é obtido tanto a partir de depósitos naturais, como asfalto nativo ou brada, quanto como subproduto da indústria do petróleo (asfalto de petróleo). Esqueletos de animais pré-históricos foram preservados completamente intactos em depósitos de asfalto natural, um dos mais famosos sendo o La Brea Tar Pits em Los Angeles, Califórnia.

O asfalto é um dos materiais de engenharia mais antigos do mundo, sendo utilizado desde o início da civilização. Por volta de 6.000 a.C. os sumérios tinham uma próspera indústria de construção naval que produzia e usava asfalto para calafetagem e impermeabilização. Já em 2600 a.C. os egípcios usavam o asfalto como material impermeabilizante e também para impregnar o invólucro de múmias como conservante. Civilizações antigas usavam amplamente o asfalto como argamassa para construir e pavimentar blocos usados em templos, sistemas de irrigação, reservatórios e rodovias. Os asfaltos usados pelas primeiras civilizações ocorreram naturalmente e foram encontrados nos estratos geológicos como argamassas macias e utilizáveis ou como veios negros duros e quebradiços de formações rochosas (também conhecido como carvão asfáltico). Asfaltos naturais formados quando os óleos crus do petróleo subiam por rachaduras e fissuras até a superfície da Terra. A ação do sol e do vento expulsou os óleos e gases mais leves, deixando um resíduo preto. Os asfaltos naturais foram amplamente usados até o início do século XX. A descoberta do refino de asfalto a partir do petróleo bruto e a crescente popularidade do automóvel serviram para expandir enormemente a indústria de asfalto. O asfalto de petróleo moderno tem as mesmas qualidades duráveis que o asfalto natural, com a vantagem adicional de ser refinado para uma condição uniforme livre de impurezas orgânicas e minerais.

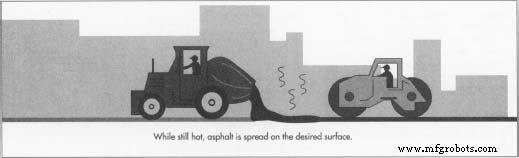

A maior parte do asfalto de petróleo produzido hoje é usado para pavimentação de rodovias. O material de pavimentação de asfalto é uma mistura preta opaca de cimento asfáltico, areia e rocha britada. Depois de ser aquecido, é despejado fumegando no leito da estrada, nivelado com ancinho e compactado por um rolo compressor pesado. O asfalto também é usado para juntas de dilatação e remendos em estradas de concreto. Pistas de aeroportos, quadras de tênis, playgrounds e pisos de prédios também usam asfalto. Formas leves de asfalto de petróleo, chamadas de óleos rodoviários, são pulverizadas nas estradas para assentar a poeira e prender o cascalho. Outro uso importante do asfalto é em telhas asfálticas e coberturas cilíndricas, que geralmente consiste em feltro saturado com asfalto. O asfalto ajuda a preservar e impermeabilizar o material da cobertura. Outras aplicações do asfalto incluem:impermeabilização de túneis, pontes, barragens e reservatórios; tubos de metal à prova de ferrugem e à prova de som e carrocerias automotivas; e paredes e tetos com isolamento acústico.

Matérias-primas

A matéria-prima usada na moderna fabricação de asfalto é o petróleo, que é um produto natural

betume líquido de ocorrência. O asfalto é um constituinte natural do petróleo e existem óleos crus que são quase inteiramente asfaltos. Os poços de petróleo fornecem o petróleo bruto às refinarias de petróleo, onde é separado em seus vários componentes ou frações.

betume líquido de ocorrência. O asfalto é um constituinte natural do petróleo e existem óleos crus que são quase inteiramente asfaltos. Os poços de petróleo fornecem o petróleo bruto às refinarias de petróleo, onde é separado em seus vários componentes ou frações. O processo de fabricação

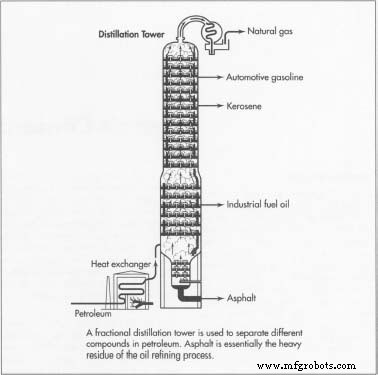

O petróleo bruto é separado em suas várias frações por meio de um processo de destilação na refinaria de petróleo. Após a separação, essas frações são posteriormente refinadas em outros produtos que incluem asfalto, parafina, gasolina, nafta, óleo lubrificante, querosene e óleo diesel. Como o asfalto é a base ou constituinte pesado do petróleo bruto, ele não evapora nem evapora durante o processo de destilação. O asfalto é essencialmente o resíduo pesado do processo de refino de petróleo.

Destilando o cru

- 1 O processo de refino começa com a tubulação do petróleo bruto de um tanque de armazenamento para um trocador de calor ou aquecedor de tubo, onde sua temperatura é rapidamente elevada para a destilação inicial. Em seguida, ele entra em uma torre de destilação atmosférica onde os componentes mais leves e mais voláteis, ou frações, evaporam e são sugados por uma série de condensadores e resfriadores. É então separado para posterior refino em gasolina (considerado um destilado "leve"), querosene (considerado um destilado "médio"), óleo diesel (considerado um destilado "pesado") e muitos outros produtos de petróleo úteis.

O resíduo pesado desse processo de destilação atmosférica é comumente chamado de petróleo bruto coberto. Este óleo cru coberto pode ser usado como óleo combustível ou posteriormente processado em outros produtos, como asfalto. A destilação a vácuo pode remover frações com ponto de ebulição alto o suficiente para produzir o que é chamado de asfalto de "execução direta". No entanto, se o crude coberto contiver componentes voláteis baixos suficientes que não podem ser economicamente removidos por destilação, a extração com solvente - também conhecida como desasfaltagem com solvente - pode ser necessária para produzir cimento de asfalto com a consistência desejada.

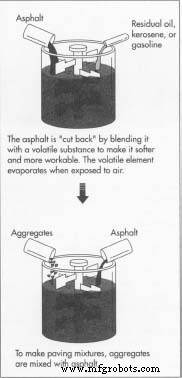

Cortando

- 2 O asfalto pode, em seguida, ser misturado ou "cortado" com uma substância volátil, resultando em um produto que é macio e trabalhável a uma temperatura mais baixa do que o cimento de asfalto puro. Quando o asfalto recortado é usado para pavimentação ou construção, o elemento volátil evapora quando exposto ao ar ou ao calor, deixando o cimento de asfalto duro. A velocidade relativa de evaporação ou volatilidade do agente de corte determina se um asfalto de corte é classificado como de cura lenta, média ou rápida. O cimento asfáltico aquecido é misturado ao óleo asfáltico residual do processo de destilação anterior para um asfalto de cura lenta, com querosene para cura média e com gasolina ou nafta para o asfalto de cura rápida.

Emulsificante

- 3 O cimento asfáltico também pode ser emulsificado para produzir um líquido que pode ser facilmente bombeado através de tubos, misturado com agregado ou pulverizado através de bicos. Para emulsificar, o cimento asfáltico é triturado em glóbulos de 5 a 10 mícrons e menores (um mícron é igual a um milionésimo de metro). Isso é misturado com água. Um agente emulsificante é adicionado, o que reduz a tendência de separação do asfalto e da água. O agente emulsionante pode ser argila coloidal, silicatos solúveis ou insolúveis, sabão ou óleos vegetais sulfonados.

Pulverização

- 4 O asfalto também pode ser pulverizado para produzir um asfalto em pó. O asfalto é triturado e passado por uma série de peneiras de malha fina para garantir o tamanho uniforme dos grânulos. O asfalto motorizado pode ser misturado ao óleo da estrada e agregado para a construção do pavimento. O calor e a pressão na estrada lentamente amalgamam o pó com o agregado e o óleo de ligação, e o

substância endurece a uma consistência semelhante ao cimento de asfalto regular.

substância endurece a uma consistência semelhante ao cimento de asfalto regular.

Sopro de ar

- 5 Se o asfalto for usado para uma finalidade diferente de pavimentação, como telhado, revestimento de tubos ou como um selante ou material à prova de água, o asfalto pode ser oxidado ou soprado com ar. Esse processo produz um material que amolece a uma temperatura mais alta do que os asfaltos de pavimentação. Pode ser soprado na refinaria, em uma usina de processamento de asfalto ou em uma usina de material de cobertura. O asfalto é aquecido a 500 ° F (260 ° C). Em seguida, o ar é borbulhado por ele por uma a 4,5 horas. Quando resfriado, o asfalto permanece líquido.

Misturas para pavimentação asfáltica

Uma vez que o cimento asfáltico é o principal constituinte usado na pavimentação de estradas, o seguinte é um resumo

Existem dois tipos de misturas de asfalto:mistura a quente e mistura a frio. O asfalto de mistura a quente (HMA) é comumente usado para áreas de tráfego pesado, enquanto o asfalto de mistura a frio é usado para estradas secundárias. descrição de como as misturas de pavimentação asfáltica são produzidas. As misturas de pavimentação asfáltica feitas com cimento asfáltico são geralmente preparadas em uma instalação de mistura asfáltica. Existem dois tipos de misturas asfálticas:mistura quente e mistura fria. O asfalto misturado a quente (HMA) é mais comumente usado, enquanto o asfalto misturado a frio (geralmente misturas feitas com asfaltos emulsionados ou reduzidos) é geralmente usado para estradas secundárias de tráfego leve a médio ou para locais remotos ou uso de manutenção. Os asfaltos misturados a quente são uma mistura de agregados adequados revestidos com cimento asfáltico. O termo "mistura a quente" vem do processo de aquecimento do agregado e do asfalto antes da mistura para remover a umidade do agregado e obter fluidez suficiente do cimento asfáltico para a mistura e capacidade de trabalho adequadas.

Existem dois tipos de misturas de asfalto:mistura a quente e mistura a frio. O asfalto de mistura a quente (HMA) é comumente usado para áreas de tráfego pesado, enquanto o asfalto de mistura a frio é usado para estradas secundárias. descrição de como as misturas de pavimentação asfáltica são produzidas. As misturas de pavimentação asfáltica feitas com cimento asfáltico são geralmente preparadas em uma instalação de mistura asfáltica. Existem dois tipos de misturas asfálticas:mistura quente e mistura fria. O asfalto misturado a quente (HMA) é mais comumente usado, enquanto o asfalto misturado a frio (geralmente misturas feitas com asfaltos emulsionados ou reduzidos) é geralmente usado para estradas secundárias de tráfego leve a médio ou para locais remotos ou uso de manutenção. Os asfaltos misturados a quente são uma mistura de agregados adequados revestidos com cimento asfáltico. O termo "mistura a quente" vem do processo de aquecimento do agregado e do asfalto antes da mistura para remover a umidade do agregado e obter fluidez suficiente do cimento asfáltico para a mistura e capacidade de trabalho adequadas. - 6 O cimento asfáltico e o agregado são combinados em uma instalação de mistura, onde são aquecidos, proporcionados e misturados para produzir a mistura de pavimentação desejada. As instalações de mistura quente podem ser localizadas permanentemente (também chamadas de instalações "fixas") ou podem ser portáteis e movidas de um trabalho para outro. As instalações de mixagem a quente podem ser classificadas como uma instalação de lote ou uma instalação de mistura em tambor, ambas podem ser fixas ou portáteis. As instalações de mistura a quente do tipo lote usam frações de tamanhos diferentes de agregado quente que são retiradas em quantidades proporcionais das caixas de armazenamento para formar um lote para mistura. A combinação de agregados é despejada em uma câmara de mistura chamada pugmill. O asfalto, que também foi pesado, é então bem misturado com o agregado na pugmill. Após a mistura, o material é então esvaziado da pugmill para caminhões, silos de armazenamento ou escaninhos. O processo de mistura em tambor aquece e mistura o agregado com asfalto, tudo ao mesmo tempo no misturador de tambor.

- 7 Quando a mistura é concluída, a mistura a quente é então transportada para o local de pavimentação e espalhada em uma camada parcialmente compactada para uma superfície uniforme e uniforme com uma máquina de pavimentação. Enquanto ainda quente, a mistura de pavimentação é compactada ainda mais por máquinas pesadas de laminação para produzir uma superfície de pavimentação lisa.

Controle de qualidade

A qualidade do cimento asfáltico é afetada pelas propriedades inerentes ao petróleo bruto a partir do qual foi produzido. Diferentes campos e áreas de petróleo produzem petróleo bruto com características muito diferentes. O método de refino também afeta a qualidade do cimento asfáltico. Para fins de engenharia e construção, há três fatores importantes a serem considerados:consistência, também chamada de viscosidade ou grau de fluidez do asfalto em uma determinada temperatura, pureza e segurança.

A consistência ou viscosidade do cimento asfáltico varia com a temperatura, e o asfalto é classificado com base em faixas de consistência em uma temperatura padrão. Temperatura descuidada e controle de mistura podem causar mais danos de endurecimento ao cimento asfáltico do que muitos anos de serviço em uma rodovia. Um teste de viscosidade ou penetração padronizado é comumente especificado para medir a consistência do asfalto da pavimentação. Os asfaltos aerados normalmente usam um teste de ponto de amolecimento.

A pureza do cimento asfáltico pode ser facilmente testada, uma vez que é composto quase inteiramente de betume, que é solúvel em dissulfeto de carbono. Os asfaltos refinados são geralmente mais de 99,5% solúveis em dissulfeto de carbono e quaisquer impurezas que permanecerem são inertes. Devido à natureza perigosa e inflamável do dissulfeto de carbono, o tricloroetileno (TCE), que também é um excelente solvente para o cimento asfáltico, é usado nos testes de pureza de solubilidade.

O cimento asfáltico deve estar livre de água ou umidade ao sair da refinaria. No entanto, os transportes que carregam o asfalto podem ter umidade presente em seus tanques. Isso pode causar espuma no asfalto quando aquecido acima de 100 ° C (212 ° F), o que é um risco à segurança. As especificações geralmente exigem que os asfaltos não formem espuma em temperaturas de até 347 ° F (175 ° C). O cimento asfáltico, se aquecido a uma temperatura alta o suficiente, liberará vapores que brilharão na presença de uma faísca ou chama aberta. A temperatura na qual isso ocorre é chamada de ponto de inflamação e está bem acima das temperaturas normalmente utilizadas em operações de pavimentação. Devido à possibilidade de formação de espuma do asfalto e para garantir uma margem de segurança adequada, o ponto de inflamação do asfalto é medido e controlado.

Outra importante propriedade de engenharia do cimento asfáltico é sua ductilidade, que é uma medida da capacidade de um material ser puxado, estirado ou deformado. Em cimentos de asfalto, a presença ou ausência de ductilidade é geralmente mais importante do que o grau real de ductilidade porque alguns cimentos de asfalto com um alto grau de ductilidade também são mais sensíveis à temperatura. A ductilidade é medida por um teste de "extensão", pelo qual um briquete de cimento asfáltico padrão moldado sob condições e dimensões padrão é puxado a uma temperatura padrão (normalmente 25 ° C [77 ° F]) até que se rompa sob tensão. O alongamento no qual a amostra de cimento asfáltico se quebra é uma medida da ductilidade da amostra.

Subprodutos / resíduos

As leis de proteção ambiental desenvolveram códigos rigorosos que limitam os fluxos de água e as emissões de partículas e fumaça de refinarias de petróleo e usinas de processamento de asfalto. Não apenas a poeira, mas também o dióxido de enxofre, a fumaça e muitas outras emissões devem ser rigorosamente controlados. Precipitadores eletrostáticos, coletores de pó primários usando ciclones de cone único ou múltiplo e unidades de coleta secundária consistindo de coletores de filtro de tecido comumente chamados de "mangas" são todos equipamentos necessários para controlar as emissões. Os hidrocarbonetos formados na produção de asfalto, se não controlados, criam vapores odoríferos e poluentes que mancham e escurecem o ar. Os poluentes emitidos pela produção de asfalto são controlados por gabinetes que capturam o escapamento e o recirculam pelo processo de aquecimento. Isso não apenas elimina a poluição, mas também aumenta a eficiência de aquecimento do processo.

Os custos mais altos de cimento asfáltico, pedra e areia forçaram a indústria a aumentar a eficiência e reciclar pavimentos asfálticos antigos. Na reciclagem de pavimento asfáltico, os materiais recuperados de pavimentos antigos são reprocessados juntamente com novos materiais. As três categorias principais de reciclagem de asfalto são 1) reciclagem de mistura a quente, onde os materiais recuperados são combinados com novos materiais em uma planta central para produzir misturas de pavimentação de mistura a quente, 2) reciclagem de mistura a frio, onde materiais recuperados são combinados com novos materiais tanto no local quanto em uma usina central para produzir materiais de base de mistura a frio e 3) reciclagem de superfície, um processo no qual o antigo pavimento de asfalto é aquecido no local, raspado ou "escarificado", remixado, recolocado e laminado. Agentes de reciclagem de asfalto orgânico também podem ser adicionados para ajudar a restaurar o asfalto envelhecido de acordo com as especificações desejadas.

Por causa da evaporação e volatilidade do solvente, o uso de asfaltos reduzidos, especialmente os asfaltos reduzidos de cura rápida que usam gasolina ou nafta, está se tornando mais restrito ou proibido, enquanto os asfaltos emulsificados (nos quais apenas a água evapora) estão se tornando mais populares devido ao custo e às regulamentações ambientais.

O Futuro

As crescentes necessidades econômicas e ambientais trarão muitos novos aperfeiçoamentos técnicos para a reciclagem de pavimentos de asfalto antigos, como o uso de microondas para quebrar completamente o pavimento. As microondas aquecem a rocha britada no pavimento asfáltico mais rapidamente do que o cimento circundante, que é então aquecido pelo calor radiante da rocha. Este método evita que o cimento asfáltico queime.

Fontes alternativas de matéria-prima estão sendo pesquisadas, como a produção de asfalto sintético a partir da liquefação de lodo de esgoto. Para garantir a qualidade consistente do produto, novos métodos estão sendo desenvolvidos para a fabricação de asfaltos e emulsões modificados. Muitos novos testes estão sendo desenvolvidos para auxiliar na caracterização dos asfaltos, como a cromatografia de permeação em gel de alta performance (HP-GPC), que permite que muitas propriedades sejam estudadas e os resultados compilados em poucos minutos. Novos processos, unidades de mistura e moagem mais eficientes, medidores de fluxo de massa líquida em linha, sistemas de monitoramento em linha e novos equipamentos de segurança são algumas outras áreas que estão sendo investigadas para melhorias.

Os selantes de asfalto modificados com polímero estão ganhando popularidade e muitos outros modificadores de asfalto estão sendo desenvolvidos. Modificadores são adicionados para controlar sulcos, rachaduras, oxidação do asfalto e danos causados pela água no pavimento. Alguns modificadores de asfalto disponíveis comercialmente são polímeros, incluindo elastômeros, complexos de metal, enxofre elementar, fibras, cal hidratada, cimento Portland, silicones, vários enchimentos e agentes orgânicos anti-tira. Muitos desses modificadores não foram usados extensivamente e estão sendo pesquisados para desenvolvimento posterior. Pode até ser possível um dia ter "cimentos de asfalto inteligentes" misturando certos modificadores de atrito do asfalto que permitiriam mudar as características dependendo da presença de umidade. Em conjunto com os freios antitravamento, controles automáticos de tração e airbags, isso poderia servir para salvar muitas vidas nas rodovias de nosso país.

Processo de manufatura

- Cimento de borracha

- Revestimento e revestimento de fibra de cimento melhora o apelo estético de um edifício

- LafargeHolcim Lança Iniciativa ‘Plantas do Amanhã’

- Lâminas de turbina eólica desativadas usadas para coprocessamento de cimento

- Fábricas inteligentes 5G reduzem os custos de produção de cimento da China

- O que é cimento de alvenaria?

- Quais são os diferentes tipos de adesivo de cimento?

- O que é um silo de cimento?

- Sopradores de baixa pressão na fabricação de cimento

- O inverno acabou, a temporada de buracos chegou