Tapete

Antecedentes

O carpete é um revestimento de piso têxtil que se distingue do termo mais geral "tapete" por ser fixado à superfície do piso e estendido de parede a parede. Os povos primitivos cobriam o chão de suas habitações com peles de animais, grama ou, mais tarde, esteiras de junco tecidas. Quando as pessoas aprenderam a fiar algodão e lã, as esteiras tecidas com esses materiais substituíram em grande parte as coberturas anteriores. Por volta de 3.000 a.C. Os egípcios costuraram pedaços de tecido de lã de cores vivas no linho e os colocaram no chão.

Os primeiros tapetes dignos de nota foram tecidos por nômades. Os tapetes grossos eram fáceis de transportar e colocados sobre o chão de areia das barracas. Os primeiros teares eram igualmente fáceis de transportar. Dois ramos bifurcados eram unidos por uma travessa segurando a urdidura suspensa e uma barra de madeira era usada para achatar os fios da trama de ligação, enquanto as pontas soltas da urdidura formavam a pilha do tapete. O tapete Pazyryk foi documentado como o primeiro tapete de tear manual, datando de 500 a.C. e descoberto em uma tumba localizada nas montanhas Alti, na Ásia Central.

Desde o início, a tecelagem de tapetes atingiu sua forma de arte mais elevada na Turquia, Irã, Índia e China. Usando algodão, linho ou cânhamo como base e lã ou seda como a pilha luxuosa, os tecelões faziam um nó com o fio da pilha e, em seguida, formavam uma fileira de nós que era bem trancada. O processo era demorado:alguns dos melhores tapetes feitos à mão tinham até 2.400 nós por polegada quadrada (372 nós por cm²). As cores brilhantes desses tapetes antigos vieram de tinturas naturais como garança, índigo, genista, woad e ocre. Alguns tecelões adicionaram alume a esses corantes para fixar a cor, e alguns poucos teceram ouro e joias preciosas em seus tapetes.

Enquanto os europeus durante séculos recebiam ansiosamente os tapetes já feitos do Oriente Médio, a fabricação de tapetes não encontrou uma base sólida no continente até que a França importou tecelões mouros em torno de A.D. 1300. Em 1600, as guildas de tapetes floresciam em torno de Aubusson e Savonnerie. A Inglaterra também importou tecelões persas, bem como franceses, e em 1700 Wilton e Axminster, conhecidos por sua lã, eram cidades fretadoras de tapetes. A fabricação de tapetes na Europa começou com a "tecelagem de Bruxelas" na França e na Flandres. Esta trama é formada colocando o fio sobre as hastes para criar laços não cortados. Os tapetes Wilton são cortados por uma lâmina que substitui a haste na trama de Bruxelas. Em 1801, Joseph M. Jacquard inventou um dispositivo para teares manuais que usava cartões perfurados para colocar até seis variedades de cores de fios em têxteis, aumentando assim a produção. Essa técnica foi adotada para teares de carpete em 1825.

A primeira fábrica de tapetes nos EUA foi construída por William Sprague na Filadélfia em 1791. Seus teares, baseados em invenções inglesas, podiam fazer corrediças de 27 polegadas (69 cm) que podiam ser costuradas juntas para fazer tapetes maiores. Em 1800, 6-8 jardas (7-9 m) de carpete podiam ser feitas em um dia. Erastus Bigelow construiu uma fábrica em 1825 em Clinton, Massachusetts, e inventou o tear mecânico em 1839, que dobrou a produção de tapetes. Ele também inventou o primeiro broadloom em 1877. Os teares elétricos melhoraram com o passar dos anos; logo, um tear poderia produzir 75 jardas (82 m) de carpete de alta qualidade por dia.

Os fios sintéticos chegam ao fabricante de carpetes na forma de fibra descontínua ou na forma de filamento contínuo a granel. As fibras básicas, que têm em média 18 centímetros de comprimento, são fios soltos e individuais que chegam em fardos.

Os fios sintéticos chegam ao fabricante de carpetes na forma de fibra descontínua ou na forma de filamento contínuo a granel. As fibras básicas, que têm em média 18 centímetros de comprimento, são fios soltos e individuais que chegam em fardos. A produção de tapetes mudou drasticamente no início do século 20, começando de forma desfavorável com uma explosão na produção de colchas de tufos em Dalton, Geórgia, liderada pela jovem empreendedora Catherine Evans Whitener. Tufting é o processo de puncionar o fio em um tecido base para criar muitas voltas não cortadas em um ritmo muito rápido. Fábricas de colchas de tufos dominaram a área de Dalton na Segunda Guerra Mundial e logo começaram a produzir tapetes de tufos também. A demanda por esses tapetes toscos foi tão grande quanto pelas colchas. No início, usando algodão barato e prontamente disponível antes de mudar para fios sintéticos, o número de fabricantes de tapetes Dalton cresceu à medida que eles produziam grandes quantidades de tapetes tufados de tear largo relativamente fáceis de fazer e, eventualmente, carpetes. O carpete, antes um luxo, tornou-se acessível para a maioria dos americanos. Hoje, o carpete representa 72% de todo o piso, sendo o carpete tufado 91,5% da produção, e a cidade de Dalton é responsável por mais de 70% da produção mundial de carpete.

Matérias-primas

O tapete consiste em fios de pêlo tingidos; um suporte primário no qual os fios são costurados; um reforço secundário que adiciona resistência ao tapete; adesivo que liga as costas primária e secundária; e, na maioria dos casos, uma almofada colocada sob o tapete para dar uma sensação mais macia e luxuosa.

Noventa e sete por cento dos fios de pelo hoje são feitos de polímeros sintéticos; o resto dos fios é de lã e compreende o tapete tecido, mais caro. Sintéticos são plásticos como náilon (que está em 66% de todos os carpetes), acrílicos (15%), poliéster (menos de 15%) e polipropileno (menos de 5%). Esses fios de pelo são tingidos com uma variedade de compostos químicos orgânicos ou, ocasionalmente, complexos organometálicos.

Tanto a base primária quanto a secundária são em grande parte feitas de polipropileno tecido ou não tecido, embora algumas costas secundárias ainda possam ser feitas de juta, uma fibra natural que, quando tecida, parece serapilheira. O adesivo usado para unir as bases é quase que universalmente látex de borracha sintética. O acolchoamento mais comum é re-colado (uretano ligado), embora várias formas de látex sintético, poliuretano ou vinil possam ser usadas em seu lugar. Rebond é uma sucata de uretano reciclada que é picada em pedaços de tamanho uniforme e prensada em camadas. Embora raro, algumas almofadas de carpete são feitas de crina de cavalo ou juta. Uma folha superior de plástico é geralmente adicionada à parte superior para garantir uma superfície lisa contra o carpete.

O processo de fabricação

Uma vez que a maioria dos carpetes nos EUA é tufada; métodos anteriores de tecer carpete, como Wilton e Axminster, são ignorados no relato a seguir.

Preparando o fio

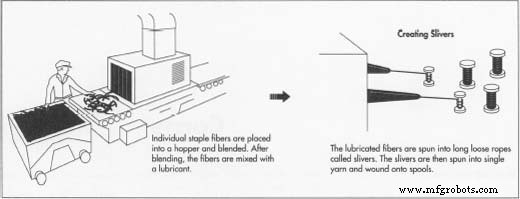

- 1 Os fios sintéticos chegam ao fabricante do carpete em forma de fibra ou a granel

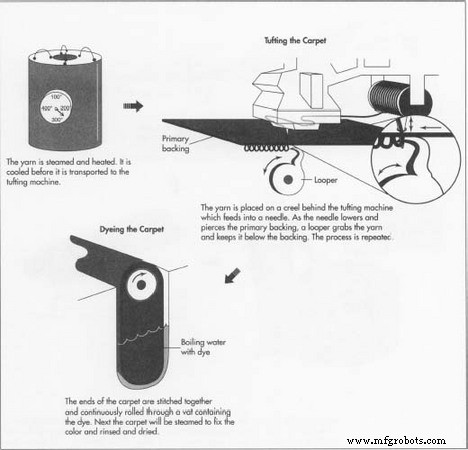

forma de filamento contínuo. As fibras básicas, que têm em média 18 cm de comprimento, são fios soltos e individuais que chegam em fardos. Vários fardos são misturados em um lote em um funil. Então, após a lubrificação, eles são enrolados em cabos longos e soltos chamados de lascas por uma cardadeira. As lascas são então puxadas, endireitadas e torcidas em um único fio que é enrolado em carretéis. Ambas as fibras descontínuas de camada única (agora fiadas em filamento) e o filamento contínuo em massa devem agora ser torcidos juntos para formar um fio de camada dupla mais espesso adequado para tufagem. Os fios são então vaporizados para aumentá-los e, em seguida, aquecidos a 270-280 ° F (132-138 ° C). Essa configuração de calor faz com que o fio mantenha sua forma fixando sua torção. Após o resfriamento, esses fios são enrolados em tubos e transportados para as máquinas de tufagem.

forma de filamento contínuo. As fibras básicas, que têm em média 18 cm de comprimento, são fios soltos e individuais que chegam em fardos. Vários fardos são misturados em um lote em um funil. Então, após a lubrificação, eles são enrolados em cabos longos e soltos chamados de lascas por uma cardadeira. As lascas são então puxadas, endireitadas e torcidas em um único fio que é enrolado em carretéis. Ambas as fibras descontínuas de camada única (agora fiadas em filamento) e o filamento contínuo em massa devem agora ser torcidos juntos para formar um fio de camada dupla mais espesso adequado para tufagem. Os fios são então vaporizados para aumentá-los e, em seguida, aquecidos a 270-280 ° F (132-138 ° C). Essa configuração de calor faz com que o fio mantenha sua forma fixando sua torção. Após o resfriamento, esses fios são enrolados em tubos e transportados para as máquinas de tufagem.

Tingindo o fio

- 2 A maioria dos tapetes é tingida depois de tufados, mas às vezes os fios são tingidos primeiro. Os métodos incluem colocar 500-1.000 libras (227-455 kg) de fibra em tonéis pressurizados

através do qual os corantes tratados são circulados, ou passando a fibra continuamente através do banho, ou passando novelos de fio através do tina de corante. O fio também pode ser colocado nas formas e os corantes aquecidos podem então ser forçados sob pressão de dentro das formas para colorir o fio. Outro método passa o fio pelos rolos de impressão, enquanto outro envolve tricotar o fio em uma forma que é então impressa com tintas antes de o fio ser desfiado. Todos os fios tingidos são então vaporizados, lavados e secos.

através do qual os corantes tratados são circulados, ou passando a fibra continuamente através do banho, ou passando novelos de fio através do tina de corante. O fio também pode ser colocado nas formas e os corantes aquecidos podem então ser forçados sob pressão de dentro das formas para colorir o fio. Outro método passa o fio pelos rolos de impressão, enquanto outro envolve tricotar o fio em uma forma que é então impressa com tintas antes de o fio ser desfiado. Todos os fios tingidos são então vaporizados, lavados e secos.

Tufando o tapete

- 3 O fio é colocado em uma gaiola (uma barra com espetos) atrás da máquina de tufar, então alimentado em um tubo de náilon que leva à agulha de tufar. A agulha perfura o forro primário e empurra o fio para baixo em um laço. Sensores fotoelétricos controlam a profundidade com que as agulhas mergulham no suporte, de forma que a altura dos laços possa ser controlada. Uma laçadeira, ou lançadeira plana, agarra e solta a laçada do fio enquanto a agulha puxa de volta; o forro é deslocado para a frente e a agulha mais uma vez perfura o forro mais adiante. Para fazer a pilha cortada, um laçador voltado para a direção oposta é equipado com uma faca que atua como uma tesoura, cortando o laço. Esse processo é executado por várias centenas de agulhas (até 1.200 em 12 pés [3,7 ml de largura) e várias centenas de fileiras de pontos por minuto. Assim, uma máquina de tufar pode produzir várias centenas de metros quadrados de carpete por dia.

Tingindo o tapete tufado

- 4 Para carpetes de cores sólidas, carpetes com vários comprimentos de rolo padrão são costurados juntos para fazer um rolo contínuo, que é alimentado em um tanque. A cuba é enchida com água, que é primeiro aquecida antes de os corantes e produtos químicos serem misturados. A mistura é então levada lentamente para ferver e cozida por quatro horas. Outro método de fazer carpetes de cores sólidas é costurar várias fileiras para fazer um rolo contínuo, que é alimentado sob as hastes que drenam a cor para a pilha. Após o tingimento, o carpete é vaporizado para fixar a cor, o excesso de cor é lavado, o carpete é seco e enrolado.

- 5 Para fazer carpetes impressos com vários designs, o carpete branco passa sob telas nas quais foram feitos orifícios no padrão desejado. A cor desejada é espremida pelos orifícios da tela e o carpete é avançado 36 polegadas (91 cm) para uma tela diferente que aplica uma nova cor em um design diferente por meio da tela. Até oito cores podem ser aplicadas com este método.

- 6 Outro método de tingir carpete impresso é passá-lo por baixo de cilindros em relevo que tenham partes elevadas em um desenho, que pressionam a cor no carpete. Cada cilindro oferece um design diferente para uma cor diferente. Após o tingimento, o carpete estampado é vaporizado, o excesso de tinta é lavado e o carpete é seco e colocado em rolos para ir para o departamento de acabamento.

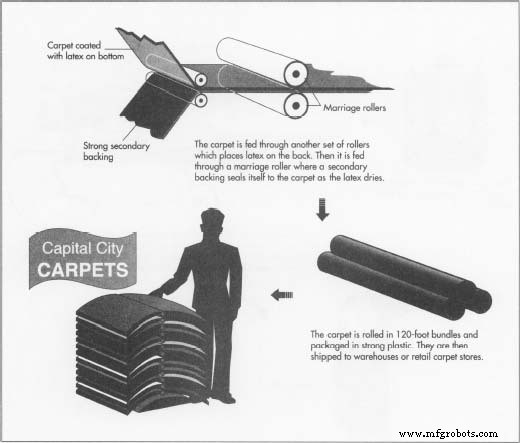

Terminando o tapete

- 7 As pontas do carpete tingido são primeiro costuradas juntas para formar uma correia contínua. Essa correia é então enrolada sob um distribuidor que espalha uma camada de látex na parte inferior do tapete.

Ao mesmo tempo, um suporte secundário forte também é revestido com látex. Ambos são então enrolados em um rolo de casamento, que os transforma em um sanduíche e os fecha.

O carpete é então colocado no forno para curar o látex.

- 8 O carpete acabado é então vaporizado, escovado, aspirado e passado por uma máquina que corta qualquer tufo que sobe acima de sua superfície uniforme. O carpete é então enrolado em comprimentos de 120 pés (37 m) que são embalados em um plástico resistente e enviado para o depósito de estoque do fabricante do carpete ou para uma loja de varejo de carpete.

Controle de qualidade

Cada pedaço de carpete tufado é inspecionado para ver se algum tufo está faltando. Uma pessoa com uma única arma de tufagem de agulha atira fio de pilha onde quer que haja buracos. Cada pedaço de carpete é então inspecionado. O fabricante verifica se a peça tem as dimensões adequadas e se a altura do tufo tem o comprimento desejado. O potencial de choque estático também é testado.

A maioria dos estados exige um teste de inflamabilidade. Um espécime preparado de 9 × 9 polegadas (23 × 23 cm) é colocado em uma placa de aço com um orifício de 8 polegadas (20 cm) de diâmetro em seu meio. Um comprimido de metenamina é aceso no centro. Se a porção carbonizada em sete das oito tentativas não atingir a circunferência do buraco, o carpete será aprovado. Outro teste importante determina a resistência do tapete ao desgaste. Um espécime de tapete é colocado em um tambor e batido com uma bola de aço com pinos de borracha por 20.000 a 50.000 voltas. O carpete deve parecer relativamente novo após este teste. Para testar como a cor do tapete se compara à luz do sol, uma fonte de luz padrão que simula a luz do sol é direcionada a um espécime, que é então avaliado de acordo com o número de unidades de exposição necessárias para produzir perda visível de cor.

A massa por unidade de área do fio de pêlo é um teste significativo porque a densidade do pêlo determina a sensação do tapete. Primeiro, o fio sintético é removido do carpete, por meios físicos (é arrancado do revestimento primário) ou por meios químicos (é dissolvido). O fio é então dissolvido em um solvente e, em seguida, seco em um forno para remover o solvente. O resíduo seco é então pesado e verificado para ver se a massa é a especificada para aquele tipo de carpete. Cada tipo de fibra sintética tem sua própria receita. O nylon, o fio sintético mais comumente usado, é dissolvido em ácido clorídrico e seco por 15 minutos a 77 ° F (25 ° C).

Os tecidos de apoio e o acolchoamento de carpete são testados quanto à resistência sendo puxados em uma morsa até que se quebrem. A resistência do forro primário é verificada antes e depois da tufagem. A resistência à delaminação do suporte secundário também é testada determinando com que força o suporte secundário pode ser puxado para longe do suporte primário.

Parte do processo de controle de qualidade é responsabilidade do cliente, que deve selecionar o carpete com a resistência e durabilidade adequadas para a quantidade de tráfego esperada na sala, aspirar regularmente e ter o carpete profissionalmente limpo em profundidade pelo menos uma vez por ano.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?

- Solução de Corte para Indústria de Tapetes - Máquina de Corte Digital