Lentes de contato

Antecedentes

A lente de contato é um dispositivo usado no olho para corrigir a visão, embora algumas pessoas usem lentes de contato coloridas para realçar ou mudar a cor dos olhos. A fina lente de plástico flutua sobre uma película de lágrimas diretamente sobre a córnea. Para algumas formas de doenças oculares, as lentes de contato corrigem a visão melhor do que os óculos convencionais. Muitas pessoas preferem lentes de contato a óculos por razões cosméticas, e os entusiastas de esportes ativos preferem lentes de contato devido à liberdade que elas proporcionam. Existem basicamente três tipos de lentes:moles, duras e permeáveis a gases. As lentes de contato gelatinosas são geralmente mais confortáveis de usar, mas também rasgam mais facilmente do que as lentes de contato rígidas. As lentes rígidas também tendem a "saltar" com mais frequência. As lentes permeáveis ao gás são um meio-termo entre o duro e o macio, permitindo maior conforto do que as lentes rígidas, mas menos chance de rasgar do que as lentes moles. Geralmente, as lentes de contato são usadas durante o dia e retiradas todas as noites para limpeza. As lentes de uso prolongado permitem que os usuários permaneçam com seus contatos por mais tempo, mesmo quando estão dormindo. Mais recentemente, as lentes de contato de uso diário estão ganhando popularidade entre os usuários de lentes. Esses contatos são usados por apenas um dia e jogados fora, eliminando o incômodo de limpá-los todas as noites.

História

A primeira lente de contato foi feita pelo fisiologista alemão Adolf Fick em 1887. A lente de Fick era feita de vidro e era chamada de lente escleral porque cobria a esclera, a parte branca do olho. Em 1912, outro oftalmologista, Carl Zeiss, desenvolveu uma lente da córnea de vidro, que se encaixava na córnea. Dois cientistas, Obrig e Muller, introduziram uma lente escleral de plástico em 1938. Ela era feita de um material comumente conhecido como Plexiglass. Por ser mais leve que o vidro, as lentes de acrílico eram mais fáceis de usar. A primeira lente córnea de plástico foi feita por Kevin Touhy em 1948.

Para ajustar essas lentes iniciais, foi feita uma impressão do globo ocular do paciente e a lente foi formada no molde resultante. Esse procedimento era sem dúvida desconfortável, e as próprias lentes costumavam ser problemáticas de usar. As lentes esclerais privavam o olho de oxigênio, e muitas dessas lentes anteriores escorregavam ou saltavam do olho, e muitas vezes, estranhamente, eram difíceis de remover. A primeira lente corneana de Touhy tinha um diâmetro de 10,5 milímetros e, em 1954, Touhy reduziu ainda mais o diâmetro para 9,5 milímetros, resultando em melhor usabilidade. Nessa época, a empresa Bausch &Lomb desenvolveu o ceratômetro, que mede a córnea e eliminou a necessidade de impressões do globo ocular.

As primeiras lentes de contato gelatinosas bem-sucedidas foram desenvolvidas por químicos na Tchecoslováquia. Em 1952, professores do Departamento de Plásticos da Universidade Técnica de Praga se comprometeram a projetar um novo material que fosse perfeitamente compatível com o tecido vivo. Eles não pretendiam criar lentes de contato, mas em 1954 a equipe de cientistas tchecos inventou o que é chamado de gel "hidrofílico" (por sua afinidade com a água), um polímero plástico adequado para implantes oculares. Os cientistas reconheceram imediatamente o novo

potencial do plástico como uma lente corretiva, e eles começaram a fazer experiências em animais. Esses esforços foram recebidos com desprezo por seus colegas da área de óptica, mas um dos cientistas, Otto Wichterle, não se intimidou e começou a aperfeiçoar lentes de contato gelatinosas em sua cozinha. Wichterle e sua esposa produziram 5.500 pares de lentes de contato em sua casa para testes em 1961, e seu sucesso acabou chamando a atenção da comunidade científica em geral. A empresa americana Bausch &Lomb licenciou a tecnologia e lançou suas Softlens em 1971. Só naquele primeiro ano, a empresa vendeu cerca de 100.000 pares, e as lentes de contato gelatinosas tiveram grande apelo junto ao público desde então.

potencial do plástico como uma lente corretiva, e eles começaram a fazer experiências em animais. Esses esforços foram recebidos com desprezo por seus colegas da área de óptica, mas um dos cientistas, Otto Wichterle, não se intimidou e começou a aperfeiçoar lentes de contato gelatinosas em sua cozinha. Wichterle e sua esposa produziram 5.500 pares de lentes de contato em sua casa para testes em 1961, e seu sucesso acabou chamando a atenção da comunidade científica em geral. A empresa americana Bausch &Lomb licenciou a tecnologia e lançou suas Softlens em 1971. Só naquele primeiro ano, a empresa vendeu cerca de 100.000 pares, e as lentes de contato gelatinosas tiveram grande apelo junto ao público desde então. Matérias-primas

A matéria-prima para lentes de contato é um polímero plástico. (Um polímero é uma mistura de materiais criada pela ligação de moléculas de diferentes substâncias químicas.) As lentes de contato rígidas são feitas de alguma variante do polimetilmetacrilato (PMMA). As lentes de contato gelatinosas são feitas de um polímero como o poli-hidroxietilmetacrilato (pHEMA) que possui qualidades hidrofílicas, ou seja, pode absorver água e ainda reter sua forma e funções ópticas. A ciência do material das lentes está sempre sendo atualizada pelos fabricantes de lentes, e o material específico de qualquer lente de contato pode ser diferente dependendo do fabricante.

O processo de fabricação

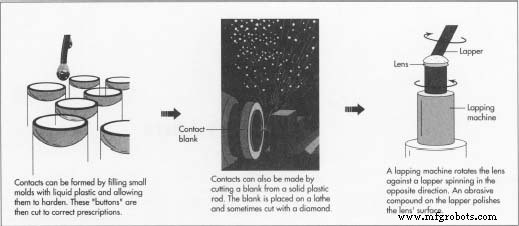

As lentes de contato podem ser produzidas cortando uma peça bruta em um torno ou por um processo de moldagem. A formação da lente envolve moldar o plástico em curvaturas especificadas. As curvas principais da lente são chamadas de curva anterior central (CAC) e a curva central posterior (CPC). O CAC se refere à curva geral do lado da lente voltado para fora. Este contorno externo produz a mudança refrativa correta para se adequar às necessidades visuais do paciente. O CPC é o lado interno côncavo da lente. Isso está de acordo com as medidas do olho do paciente. Normalmente, essas duas curvas são formadas primeiro e a lente é então chamada de semiacabada. A lente é considerada acabada quando as curvas periféricas e intermediárias são formadas e a borda é moldada.

Método de moldagem

- 1 A moldagem da lente pode ser realizada de várias maneiras diferentes. As lentes desenvolvidas pela primeira vez em Praga foram fundidas em rotação. Três fluidos diferentes foram derramados em moldes rotativos abertos. A curvatura externa da lente foi formada pelo molde, e a curvatura interna foi formada de acordo com a velocidade de rotação do molde. A força centrífuga do molde giratório levou à polimerização dos fluidos, de modo que as cadeias moleculares se uniram para formar o plástico hidrofílico necessário. Uma produção em massa mais confiável O método

é a moldagem por injeção. Na moldagem por injeção, o plástico derretido é injetado no molde sob pressão. Em seguida, a lente é removida do molde e resfriada. A lente é então acabada em um torno. Também é possível fabricar lentes totalmente por moldagem, ou seja, não precisam ser torneados. Este é um desenvolvimento recente, possibilitado pela produção de moldes altamente automatizada e controlada por computador.

é a moldagem por injeção. Na moldagem por injeção, o plástico derretido é injetado no molde sob pressão. Em seguida, a lente é removida do molde e resfriada. A lente é então acabada em um torno. Também é possível fabricar lentes totalmente por moldagem, ou seja, não precisam ser torneados. Este é um desenvolvimento recente, possibilitado pela produção de moldes altamente automatizada e controlada por computador.

Processo de torno

- 2 A formação inicial da lente também pode ser feita cortando em um torno. Primeiro, um espaço em branco é feito. O espaço em branco é um círculo apenas ligeiramente maior do que o tamanho da lente acabada. Isso pode ser cortado de uma haste de plástico ou estampado de uma folha de plástico. Em seguida, a peça em branco é presa a um botão de aço com uma gota de cera fundida. O botão é então centralizado em um torno, que começa a girar em alta velocidade. Uma ferramenta de corte, que pode ser um diamante ou um laser, faz cortes côncavos na peça bruta para formar o CPC. Os indicadores no torno medem a profundidade dos cortes para orientar o operador da lente.

O botão que contém a peça em branco é movido em seguida para uma máquina de polimento. A máquina de lapidação segura a peça bruta contra um lapidador, que é um disco giratório revestido com um composto abrasivo. A forma do lapidador corresponde ao CPC da lente. A máquina de lapidação gira o blank em uma direção e o lapidador na outra. Ele também move o espaço em branco em um pequeno movimento em forma de oito. A abrasão dá brilho à superfície da lente.

A lente polida é então montada em uma haste de aço chamada mandril. A extremidade da árvore foi retificada para coincidir com o CPC para que a lente se encaixe na haste. A árvore é instalada em um torno e o operador faz cortes convexos na lente para formar a outra curva principal, o CAC. Agora, este lado da lente está polido e o lapidador foi modificado para se ajustar ao CAC convexo. Quando este segundo lado da lente é polido, a lente é considerada semiacabada.

Acabamento

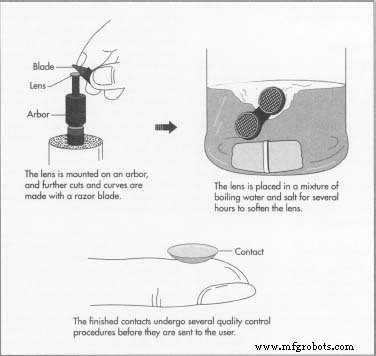

- 3 A lente de contato requer que várias outras curvas sejam retificadas antes que a lente se encaixe exatamente no olho do paciente. As curvas finais são as curvas periféricas anterior e posterior e as curvas intermediárias anterior e posterior, que determinam a forma da lente mais próxima e mais próxima da borda. A lente é montada em um mandril novamente por sucção ou com fita dupla-face. O mandril é instalado no torno ou na retificadora. Esses cortes mais rasos podem ser lixados com lixa ou cortados com uma lâmina de barbear. O diâmetro da lente também pode ser cortado neste momento.

Controle de qualidade

- 4 O controle de qualidade é muito importante para lentes de contato, uma vez que são dispositivos médicos e devem ter ajuste personalizado. As lentes são inspecionadas após cada etapa do processo de fabricação. As lentes são examinadas com ampliação em busca de anomalias. Eles também são medidos por meio de um gráfico de sombra. Uma sombra ampliada da lente é projetada em uma tela impressa com um gráfico para medir o diâmetro e a curvatura. Quaisquer erros no formato da lente aparecem na sombra. Este processo pode ser executado automaticamente pelo computador.

Embalagem

- 5 Depois que a lente for aprovada na inspeção, ela será esterilizada. As lentes são fervidas em uma mistura de água e sal por várias horas para amolecer as lentes. Em seguida, as lentes são embaladas. A embalagem padrão para lentes é um frasco de vidro, preenchido com uma solução salina e fechado com borracha ou metal. O material hidrofílico das lentes de contato gelatinosas absorve a solução salina, que é semelhante às lágrimas humanas, e se torna macio e flexível. As lentes neste estado estão prontas para usar.

O Futuro

O material para lentes de contato é objeto de muitas pesquisas. Os cientistas estão investigando diferentes receitas químicas que podem dar ao plástico características mais desejáveis. Um polímero que está sendo pesquisado atualmente é um composto de silício-oxigênio chamado siloxano. O siloxano forma uma película fina e flexível e admite o oxigênio através do olho 25 vezes melhor do que as lentes gelatinosas padrão atuais. Porém, este composto tem desvantagens:o siloxano não molha com facilidade e atrai lipídios (gorduras) para sua superfície, causando sua turvação. Os pesquisadores descobriram uma maneira de adicionar moléculas de farinha ao composto de siloxano, fazendo com que o material resista aos lipídios. Em seguida, eles anexam quimicamente um agente umectante, que muda sua forma molecular quando fervido em uma solução salina, para que o material possa absorver água como as lentes gelatinosas tradicionais. Este material pode levar a contatos de desgaste prolongado que podem ser usados por semanas a fio.

Os pesquisadores também estão investigando novos polímeros que podem ser usados para lentes esclerais. Para a maioria das pessoas, as lentes da córnea são a norma, mas as lentes esclerais grandes são úteis para pacientes com córneas gravemente danificadas. Dependendo do problema ocular, alguns pacientes não conseguem recuperar a visão sem um transplante de córnea, mas as lentes esclerais podem ajudar os pacientes a evitar a cirurgia ocular. As lentes esclerais ficam na parte branca do olho e formam uma abóbada sobre a própria córnea. Este espaço sobre a córnea é preenchido com lágrimas artificiais, que servem para suavizar a superfície danificada da córnea. No passado, as lentes esclerais eram desconfortáveis porque não permitiam que oxigênio suficiente para o olho, mas as investigações de novos materiais estão se concentrando em lentes mais permeáveis ao oxigênio.

Material para lentes permeáveis ao oxigênio também foi experimentado no ônibus espacial Endeavour. Os projetistas do experimento acreditam que as condições de microgravidade promoveriam um material de lente que repele os detritos melhor e processa o oxigênio de forma mais eficaz do que os polímeros feitos em laboratórios tradicionais. Se for comercialmente viável, uma nova geração de lentes de contato pode ser fabricada no espaço.

Processo de manufatura

- Contatos de tungstênio para aparelhos elétricos

- Método de preparação do material de contato de cobre e tungstênio

- Mudar design de contato

- Estado “normal” do contato e sequência de fazer / quebrar

- Filme antifog para PC para visores, lentes e óculos

- Você está pronto para o Contact Center 2.0?

- Lentes de contato inteligentes sem fio detectam doenças

- Lentes de contato gelatinosas monitoram doenças oculares

- Sensor ultrafino para lentes de contato inteligentes

- As partes principais de um Riflescope-Guia para Riflescope Telescópico