Práticas recomendadas para bicos e pontas de contato de soldagem

Muito tempo e dinheiro serão gastos em pontas de contato e bicos, por isso é importante ver como agregar o máximo valor a esse processo. Este artigo ajudará a trazer um conhecimento mais profundo sobre pontas de contato e bicos de soldagem.

Dicas de contato

As pontas de contato são responsáveis por guiar o fio e transferir a corrente do tubo condutor (também conhecido como pescoço de cisne) através do fio de enchimento e para a peça de trabalho. Eles são responsáveis pela transferência atual e direcionamento de transferência.

Entender como manter sua ponta de contato com o melhor desempenho é fundamental para suas necessidades de aplicação de soldagem.

O material escolhido para o bico de contato é importante porque um consumível da tocha é a última linha de condutividade no circuito de soldagem entre a peça. Isso significa que escolher o material certo para as necessidades da sua linha de produção fornecerá um produto de solda de maior qualidade.

Os materiais populares para escolher são cobre, berílio, cobre zircônio, banhado a prata e prata resistente.

Berílio cobre: características benéficas, incluindo durabilidade, mas é considerado tóxico como um consumível para produzir, de modo que os engenheiros evitam usá-lo.

Cobre: grande condutividade, mas carece de dureza, melhores características de arco levando a melhor qualidade de solda e menos retoques ou retrabalho. No entanto, você trocará uma ponta de cobre puro com muito mais frequência do que zircônio de cobre. Maior tempo de inatividade e menor rendimento na célula de soldagem.

Cobre Zircônio :maior dureza, mas menos condutora.

Pontas de contato banhadas a prata :Usa um chapeamento de prata mícron, pois é muito duro e condutor. Isso pode aumentar a vida útil do contato em 9 vezes em comparação com uma ponta de cobre padrão. Possui menor adesão de respingos e furo mais liso devido ao processo de furação, proporcionando melhor transferência de calor e corrente.

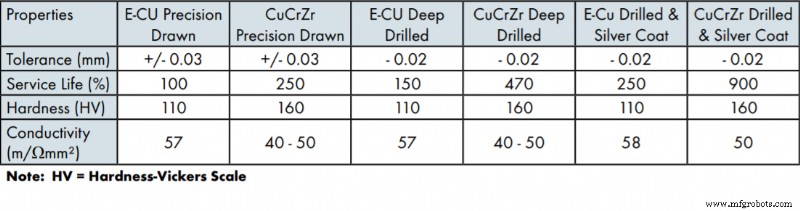

As dicas de contato da BINZEL têm como referência:

Crédito da imagem:O guia definitivo para tochas de soldagem robótica por Abicor Binzel

Crédito da imagem:O guia definitivo para tochas de soldagem robótica por Abicor Binzel Decidindo entre dicas de contato desenhadas ou perfuradas

Desenhado:é um processo comum para criar dicas de contato; há mais variação e menos controle de tolerância. O cobre é extraído e extrudado de uma longa barra de cobre e depois resfriado no bico de contato. Isso é mais barato porque a etapa de perfuração é removida do processo de produção.

Perfurado:O furo é indexado, perfurado e usinado a partir de uma forma sólida que confere ao orifício maior integridade. As pontas de contato extrudadas não duram tanto quanto as pontas perfuradas.

Diferenças entre estirado e perfurado:

A integridade e repetibilidade do tamanho da ponta de contato é a verdadeira diferença entre pontas de contato trefiladas e perfuradas.

Por exemplo, uma ponta de contato de 0,045' feita de um processo trefilado é mais propensa a erros no tamanho do furo e no acabamento. O fio, que sempre tem um molde, está atingindo apenas os pontos altos do acabamento da ponta, então normalmente vai se desgastar de um lado.

Além disso, o processo trefilado não é tão confiável ou preciso quanto o processo perfurado. Existem margens de erro no orifício da ponta, pois um orifício de ponta de contato de 0,045" pode ser tão grande quanto 0,049" ou tão pequeno quanto 0,042".

Essa inconsistência pode levar a partidas de arco de baixa qualidade, retrabalho e diminuição do rendimento. Também pode levar à inversão do fio, onde o fio sai totalmente da junta de solda, causando sucata na peça devido a tolerâncias inconsistentes.

Bicos

Um dos problemas mais comuns com bicos é o acúmulo de respingos. Um bocal ruim incorrerá em grandes quantidades de acúmulo de respingos em um curto período de tempo. Veja abaixo.

Crédito da imagem:TGuia definitivo para tochas de soldagem robótica por Abicor Binzel

A seleção do material também é imperativa ao escolher os bicos corretos; quanto mais o material resistir ao calor, menos respingos se acumulam na lateral do bocal. Veja abaixo.

Crédito da imagem:TGuia definitivo para tochas de soldagem robótica por Abicor Binzel

Por exemplo, material à base de cobre puro ou latão com o bocal de soldagem não dura tanto quanto um material de bocal mais duro como um bocal niquelado ou cromado por causa de suas propriedades resistentes a respingos e calor (compare a primeira foto de um bocal de latão acima com o segunda foto).

Normalmente, você encontrará um material condutor mais duro que protege contra respingos e sofre menos incrustação, como o níquel. Isso oferecerá menos ciclos de resma e, em última análise, maior produtividade.

Bicos deslizantes versus bicos rosqueados

Existem dois tipos de bicos:deslizantes e rosqueados. A análise de custo-benefício geralmente chega ao tempo de inatividade, pois custa dinheiro, sacrifica o rendimento e impede que o robô alcance o retorno sobre o investimento (ROI).

Deslizamento :acredita-se que os bicos deslizantes sejam mais fáceis de colocar e tirar, no entanto, eles podem se soltar com o tempo e causar porosidade na solda. Eles também não são eficazes para o alargamento da tocha.

Encadeado: O risco é minimizado a inexistente. Existe uma opção de rosca fina e uma opção de rosca grossa. Ambos os estilos oferecem mais vantagens para bicos deslizantes porque são menos propensos a falhar.

Os bicos de rosca fina são mais difíceis de instalar e remover (ligar), além de terem mais dificuldade em lidar com detritos e respingos.

Bicos com rosca grossa não têm muito impacto de respingos e detritos.

Entre em contato com a RobotWorx hoje mesmo!

Em resumo, é importante entender o seguinte:você está usando pontas de contato trefiladas ou perfuradas? Qual é a dureza e os níveis de condutividade das pontas de contato? Qual é o material da ponta e com que frequência trocar as pontas de contato? material do bocal? Os bicos são rosqueados ou deslizantes? Com que frequência os bicos precisam ser trocados e qual é o custo?

Fonte:https://cdn2.hubspot.net/hubfs...

Robô industrial

- Práticas recomendadas para monitoramento sintético

- Práticas recomendadas para supervisores de manutenção

- 6 Dicas de soldagem para manutenção da planta

- 12 práticas recomendadas para uma implementação bem-sucedida do CMMS

- Dicas e truques para soldagem Inconel

- Práticas recomendadas e dicas de manutenção para sistemas hidráulicos

- Práticas recomendadas de marketing de fabricação para 2019

- Aninhamento de arquivos para corte de chapas metálicas:dicas e práticas recomendadas

- Dicas para soldar alumínio

- Dicas de segurança para soldagem de tanques de combustível