Prancha de surf

Antecedentes

Uma prancha de surf é usada no esporte do surf. Uma prancha de surfe típica tem cerca de 18-24 polegadas (46-61 cm) de largura, 72-120 polegadas (183-305 cm) de comprimento e várias polegadas de espessura. Possui um núcleo leve e flutuante coberto por uma casca dura. Em uso, o surfista deita de bruços na prancha e rema no oceano até o ponto em que as ondas começam a subir. O surfista vira a prancha em direção à costa, rema rapidamente para corresponder à velocidade de uma onda que se aproxima, então rapidamente se levanta e se equilibra na prancha enquanto ela é impulsionada pela face da onda que está quebrando. Uma variação da prancha de surf é a prancha a vela, que inclui um mastro curto e uma vela usada para windsurf. Outra variação é a prancha de bodyboard, que é mais curta do que a prancha de surfe e é usada na posição prona.

Acredita-se que a prancha de surfe e o esporte do surfe tenham se originado na Polinésia já em A.D. 400. Os polinésios trouxeram o esporte com eles quando se estabeleceram no Havaí. As pranchas de surfe havaianas eram feitas de madeira de várias árvores das ilhas. Eles foram esculpidos e moldados à mão, depois tingidos e acabados com sucos naturais e óleos de plantas. As maiores placas, chamadas 'olos, tinham 144-240 polegadas (3,6-6 m) de comprimento e pesavam quase 200 libras (91 kg). A experimentação com pranchas de surf havaianas de madeira durante as décadas de 1920 e 1930 resultou em designs de pranchas ocas e no uso de pau-brasil e laminados de balsa para reduzir o peso.

A primeira fibra de vidro A prancha de surfe foi construída em 1946. Ela consistia em duas metades vazadas e moldadas com um reforço de sequóia, ou longarina, descendo no centro. Em 1949, Bob Simmons construiu a primeira placa com um núcleo flutuante de isopor imprensado entre duas folhas finas de compensado e selado com resina.

O nascimento da prancha de surfe moderna veio em 1958, quando Hobie Alter começou a produzir pranchas com núcleos de espuma de poliuretano. Mais tarde, ele desenvolveu técnicas de fibra de vidro usando resinas de poliéster para formar a camada externa. Hoje, quase todas as pranchas de surfe usam essa construção.

Matérias-primas

A prancha de surfe típica tem um núcleo de espuma de poliuretano rígido com uma camada externa de tecido de fibra de vidro e poliéster resinas. Se uma longarina for usada no projeto, geralmente é feita de madeira, como sequóia, tília ou abeto. Também podem ser usadas longarinas de fibra de vidro coloridas. A barbatana, ou skeg, é feita de madeira ou camadas laminadas de fibra de vidro e resina.

Design

A história do design de pranchas de surfe tem sido de experimentação constante. Exceto por um período na década de 1960, quando houve um esforço para comercializar pranchas padronizadas e produzidas em massa, a maioria das pranchas de surfe foram projetadas individualmente e feitas à mão por talentosos construtores de pranchas de surfe. Nas últimas quatro décadas, as placas ficaram mais curtas, mais longas e mais curtas novamente. Um fm foi seguido por duas barbatanas, depois três barbatanas, enquanto os construtores tentavam projetos diferentes para melhorar a capacidade da prancha de realizar manobras. Alguns construtores de placas usaram canais cortados no sentido do comprimento ao longo da parte inferior para melhorar a estabilidade.

Hoje, os construtores de pranchas de surfe continuam a experimentar o design de pranchas enquanto os surfistas procuram

para aquela "placa perfeita." Alguns surfistas sérios usam até cinco ou dez pranchas diferentes, dependendo do estilo de surf e das condições de surf esperadas em uma praia particular.

para aquela "placa perfeita." Alguns surfistas sérios usam até cinco ou dez pranchas diferentes, dependendo do estilo de surf e das condições de surf esperadas em uma praia particular. O processo de fabricação

A maioria das pranchas de surfe são construídas uma de cada vez em pequenas lojas de pranchas de surfe. Embora as técnicas e os materiais variem de um fabricante de pranchas de surfe para outro, o seguinte é um processo típico.

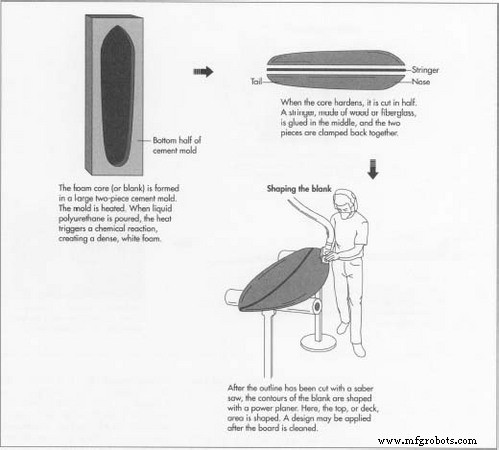

Formando o núcleo de espuma

- 1 O núcleo de espuma, ou espaço em branco, é formado em um grande molde de cimento com o formato aproximado de uma prancha de surfe. O molde é construído em duas metades, e a parte interna é forrada com um papel especial que evita que a espuma grude no molde. As duas metades são presas juntas e o molde é aquecido. Quando os produtos químicos de poliuretano líquidos são despejados no molde, o calor desencadeia uma reação química que começa a formar uma espuma branca e densa. Os construtores de pranchas de surfe chamam esse processo de "soprar o branco". Após 25 minutos, o molde é aberto e a espuma

o núcleo é retirado e pode terminar o endurecimento.

o núcleo é retirado e pode terminar o endurecimento.

Adicionando a longarina

- 2 Uma vez que o núcleo esteja duro, ele é cortado ao meio verticalmente, do nariz à cauda. Uma longarina fina é colada entre as duas metades e o núcleo é então preso novamente para secar. As longarinas fornecem rigidez e ajudam a evitar que a tábua se parta ao meio.

Moldando o espaço em branco

- 3 O contorno da placa acabada é traçado no núcleo áspero usando um molde de madeira como guia. O contorno é então cortado com uma serra sabre. Começando com a parte inferior da peça bruta, a superfície é alisada e contornada até sua forma final com uma aplainadora. Não existem modelos ou máquinas automáticas para fazer este trabalho, apenas o olhar treinado e o toque experiente do construtor de pranchas de surf. Quando o fundo é concluído, o tabuleiro é virado e o topo é moldado. Uma lixadeira elétrica remove quaisquer saliências deixadas pela plaina e a longarina é contornada com uma plaina manual. Uma lixa áspera é usada para modelar as laterais ou trilhos. A peça em bruto é lixada final com papel fino, a posição da barbatana é marcada e o construtor assina a peça em branco com um desenho ou assinatura especial.

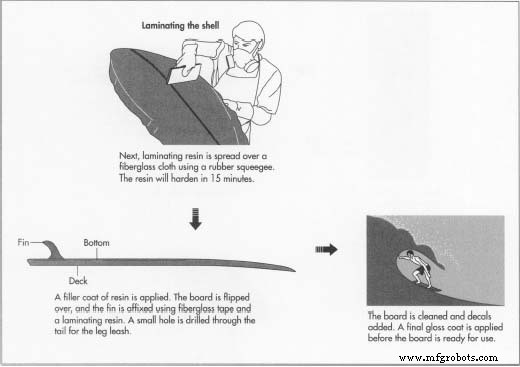

Laminação do revestimento externo

- 4 O molde em branco agora está pronto para ser coberto com fibra de vidro e resina para formar a casca externa dura da prancha. Primeiro, o vazio é limpo com ar comprimido. Se a placa for colorida ou tiver um desenho nela, a tinta acrílica é aplicada diretamente na espuma com uma pistola ou pincel de ar. Quando a tinta seca, um pano de fibra de vidro é colocado sobre a superfície da peça em branco e cortado para caber. O topo da placa, ou deck, é laminado primeiro. Uma resina de poliéster, conhecida como resina de laminação, é misturada com um segundo produto químico chamado catalisador. Isso inicia uma reação química que fará com que a resina endureça em 15 minutos. A resina é derramada sobre a fibra de vidro e espalhada uniformemente com um rodo de borracha. Toda a fibra de vidro deve ser coberta sem deixar muita ou pouca resina em qualquer ponto. Este processo é conhecido como envidraçamento. Quando o baralho termina, o tabuleiro é virado e o processo repetido na parte inferior. A prancha é então virada mais uma vez e o deck recebe uma segunda camada de fibra de vidro e resina para maior resistência e resistência ao desgaste. A resina de laminação permanece ligeiramente pegajosa e emborrachada quando seca.

Aplicar a camada de enchimento e adicionar a barbatana

- 5 Uma segunda camada de resina, chamada de camada de enchimento ou resina de lixamento, é aplicada a seguir. A camada de enchimento preenche todas as imperfeições superficiais deixadas na resina de laminação. Às vezes, essa camada é chamada de resina de revestimento quente e contém cera. Em ambos os casos, esta resina contém uma mistura ligeiramente diferente de produtos químicos que fazem com que ela endureça completamente. O baralho é revestido primeiro e o tabuleiro é virado. A barbatana é protegida com fita de fibra de vidro e resina laminada. Quando a resina da aleta está seca, o fundo da placa e a aleta recebem uma camada de enchimento. Quando os dois lados estão secos, um pequeno orifício é feito na cauda para prender a guia da perna. A guia da perna é um cordão elástico, às vezes feito de um tubo cirúrgico de borracha, que o surfista prende a um tornozelo. A guia da perna evita que a prancha flutue quando o surfista cair ou "apagar".

Lixar a tábua

- 6 Qualquer excesso de resina deve ser cuidadosamente lixado. Uma lixadeira elétrica é usada para as superfícies largas, mas os trilhos e outras superfícies com contornos nítidos são lixados à mão para evitar sulcos na camada de fibra de vidro.

Acabamento final

- 7 A placa é limpa com ar comprimido para remover qualquer poeira residual da lixa. Em algumas placas, decalques ou gráficos coloridos são adicionados neste ponto. Uma camada final de resina brilhante é então aplicada com pincel na placa. Como as outras duas camadas de resina, esta camada de brilho final é misturada com um catalisador e irá endurecer em 15 minutos. A placa é deixada de lado por pelo menos 12 horas para permitir que a camada de brilho endureça completamente. Como etapa final, a placa pode ser lixada úmida com uma lixa muito fina e, em seguida, esfregada, polida e polida.

Controle de qualidade

Uma prancha de surfe é inspecionada visualmente várias vezes durante o processo de fabricação. A peça bruta é inspecionada quanto a vazios e outros defeitos depois de sair do molde. A etapa de modelagem, que é crítica para a aparência e o desempenho da placa, ocorre em uma área bem iluminada para permitir que o construtor identifique quaisquer imperfeições. A prancha é submetida a uma inspeção final após as etapas de lixamento e acabamento para garantir que atenda aos padrões de artesanato do construtor.

Materiais tóxicos e

considerações de segurança

Alguns dos materiais e processos usados na construção de uma prancha de surfe são perigosos. Os construtores de pranchas de surfe devem usar o equipamento de segurança adequado e ter uma compreensão dos perigos envolvidos. Os produtos químicos de poliuretano usados para fazer o núcleo da espuma são tóxicos e inflamáveis. Este processo requer equipamento de remoção de fumaça à prova de explosão e controle cuidadoso da temperatura e umidade do ambiente. O processo de modelagem produz poeira de espuma fina que pode ser prejudicial se inalada. Uma máscara contra poeira é necessária para a pessoa que executa esta tarefa. Finalmente, a resina de laminação libera vapores tóxicos que requerem o uso de um respirador apropriado para a pessoa que está envidraçando.

O Futuro

A experimentação com design, materiais e técnicas de construção de pranchas de surfe produziu algumas novas abordagens para a fabricação de pranchas de surfe. Como acontece com qualquer coisa nova, há vantagens e desvantagens em cada abordagem.

Na área de design de pranchas de surfe, o uso de computadores - especialmente aqueles conhecidos como sistemas de design auxiliado por computador ou CAD - simplificou o processo de design. Com CAD, o construtor de cartão pode criar uma imagem tridimensional de um novo design de cartão, alterar dimensões e contornos e, em seguida, imprimir um desenho acabado e modelos de contorno. Isso economiza um tempo considerável em relação ao método tradicional de construção e tentativa de cada novo design, mas muitos construtores ainda confiam em seus olhos e mãos para julgar a aparência de uma nova placa.

Na área de materiais, alguns construtores experimentaram placas construídas com núcleo de isopor em vez de poliuretano e resina epóxi em vez de poliéster. As vantagens dessa combinação são menos peso, maior resistência e melhor resistência ao impacto. A resina epóxi também produz gases menos tóxicos. As desvantagens incluem maior complexidade do processo de preparação da resina, maior tempo de fabricação e custo significativamente maior. Uma variação dessa abordagem usa tecido de fibra de grafite para reforço em vez de fibra de vidro (fibra de vidro). Isso adiciona ainda mais custo e produz placas em apenas uma cor - preto.

Novas abordagens para a construção de pranchas de surfe incluem um (CNC) controlado por computador máquina de modelagem que pode moldar e lixar uma peça bruta em cerca de 25 minutos, em vez das várias horas necessárias para a modelagem manual. A desvantagem é que a máquina é muito cara e deve ser reprogramada sempre que um novo projeto é necessário. Outra abordagem usa uma prancha de surfe existente como um padrão de molde e, em seguida, produz uma concha duplicada que é preenchida com espuma. O tempo total do início ao fim é de cerca de 4,5 horas. Mais uma vez, porém, a máquina é muito cara e não pode produzir novos designs sem uma placa existente para usar como padrão.

No futuro próximo, espera-se que os surfistas continuem a demandar pranchas personalizadas a preços razoáveis. A maior parte dessa demanda será atendida pelas centenas de pequenos criadores de pranchas de surfe que constroem as pranchas uma por vez.

Processo de manufatura

- Tabua de passar

- Placa de circuito impresso

- As placas do microcontrolador superior

- Sensor de qualidade do ar de hélio

- Placa RaspiRobot V2

- O que são materiais compostos?

- Desgaseificação em uma placa de circuito impresso

- Tipos de Vias

- Tudo sobre acabamentos de PCB, explicado

- Definições importantes de protótipos de PCB:Parte 1