Telescópio

Antecedentes

Um telescópio é um dispositivo usado para formar imagens de objetos distantes. O tipo mais familiar de telescópio é o ótico, que usa uma série de lentes ou um espelho curvo para focalizar a luz visível. Um telescópio óptico que usa lentes é conhecido como telescópio refrator ou refrator; aquele que usa um espelho é conhecido como telescópio refletor ou refletor. Além dos telescópios ópticos, os astrônomos também usam telescópios que focalizam ondas de rádio, raios X e outras formas de radiação eletromagnética. Os telescópios variam em tamanho e sofisticação, desde lunetas caseiras construídas com tubos de papelão até radiotelescópios do tamanho de uma casa que se estendem por muitos quilômetros.

O mais antigo telescópio conhecido foi um refrator construído pelo fabricante de óculos holandês Hans Lippershey em 1608, depois que ele acidentalmente viu objetos através de duas lentes de óculos distantes uma da outra. Ele chamou sua invenção de kijker, "looker" em holandês, destinado ao uso militar. Em 1609, o cientista italiano Galileo Galilei construiu seus próprios telescópios e foi a primeira pessoa a fazer observações astronômicas usando-os. Esses primeiros telescópios consistiam em duas lentes de vidro colocadas dentro de um chumbo oco tubo e eram bastante pequenos; O maior instrumento do Galileo tinha cerca de 47 polegadas (120 cm) de comprimento e 2 polegadas (5 cm) de diâmetro. Astrônomos como Johannes Kepler na Alemanha e Christian Huygens na Holanda construíram telescópios maiores e mais poderosos ao longo de 1600. Logo esses telescópios ficaram grandes demais para serem facilmente controlados manualmente e exigiam montagens permanentes. Alguns tinham mais de 197 pés (60 m) de comprimento.

A habilidade de construir telescópios enormes ultrapassou a habilidade dos fabricantes de vidro de fabricar lentes apropriadas para eles. Em particular, os problemas causados pela aberração cromática (a tendência de uma lente focalizar cada cor de luz em um ponto diferente, levando a uma imagem borrada) tornaram-se agudos para telescópios muito grandes. Os cientistas da época não conheciam nenhuma maneira de evitar esse problema com as lentes, então eles projetaram telescópios usando espelhos curvos.

Em 1663, o matemático escocês James Gregory projetou o primeiro telescópio refletor. Projetos alternativos para refletores foram inventados pelo cientista inglês Isaac Newton em 1668 e pelo cientista francês N. Cassegrain em 1672. Todos os três projetos ainda estão em uso hoje. Nos anos 1600, não havia uma boa maneira de revestir o vidro com uma fina película reflexiva, como é feito hoje para fazer espelhos, então esses primeiros refletores usavam espelhos feitos de metal polido. Newton usou uma mistura de cobre, estanho e arsênico para produzir um espelho que refletia apenas 16% da luz que recebia; os espelhos de hoje refletem quase 100% da luz que os atinge.

Já em 1730 se sabia que a aberração cromática poderia ser minimizada com a substituição da lente principal do telescópio por duas lentes de formato adequado feitas de dois tipos diferentes de vidro, mas foi somente no início de 1800 que a ciência da fabricação de vidro avançou o suficiente para tornar esta técnica prática. No final do século 19, telescópios refratários com lentes de até um metro de diâmetro foram construídos, e ainda são os maiores telescópios refratários em operação.

Os refletores mais uma vez dominaram os refratores no século 20, quando foram desenvolvidas técnicas para construir espelhos muito grandes e muito precisos. Os maiores telescópios ópticos do mundo são todos refletores, com espelhos de até 19 pés (6 m) de diâmetro.

Matérias-primas

Um telescópio consiste em um sistema óptico (as lentes e / ou espelhos) e componentes de hardware para manter o sistema óptico no lugar e permitir que ele seja manobrado e focalizado. As lentes devem ser feitas de vidro óptico, um tipo especial de vidro muito mais puro e uniforme do que o vidro comum. A matéria-prima mais importante usada para fazer o vidro óptico é o dióxido de silício, que não deve conter mais de um décimo de um por cento (0,1%) de impurezas.

Os vidros ópticos são geralmente divididos em vidros tipo coroa e vidros de sílex. Os vidros coroados contêm quantidades variáveis de óxido de boro, óxido de sódio, óxido de potássio, óxido de bário e óxido de zinco. Os vidros Flint contêm óxido de chumbo. O revestimento anti-reflexo das lentes telescópicas é geralmente composto de fluoreto de magnésio.

Um espelho telescópico pode ser feito de vidro um pouco menos puro do que o usado para fazer uma lente, já que a luz não passa por ele. Freqüentemente, um vidro forte e resistente à temperatura, como o Pyrex, é usado. Pyrex é uma marca de vidro composto de dióxido de silício, óxido de boro e óxido de alumínio. O revestimento reflexivo para espelhos telescópicos é geralmente feito de alumínio, e o revestimento protetor na parte superior do revestimento reflexivo é geralmente composto de dióxido de silício.

Os componentes de hardware que estão diretamente envolvidos com o sistema óptico são geralmente fabricados de aço ou aço e zinco ligas. As peças menos críticas podem ser feitas de materiais leves e baratos, como alumínio ou plástico acrilonitrila-butadieno-estireno, comumente chamado de ABS.

O processo de fabricação

Fazendo os componentes de hardware

- 1 Componentes de hardware de metal são fabricados usando máquinas de processamento de metal padrão, como tornos e furadeiras.

- 2 Componentes feitos de plástico ABS (geralmente o corpo externo do telescópio) são produzidos usando uma técnica conhecida como moldagem por injeção. Neste processo, o plástico é derretido e forçado sob pressão em um molde com a forma do produto final. O plástico pode esfriar e se transformar em um sólido e o molde é aberto para permitir que o componente seja removido.

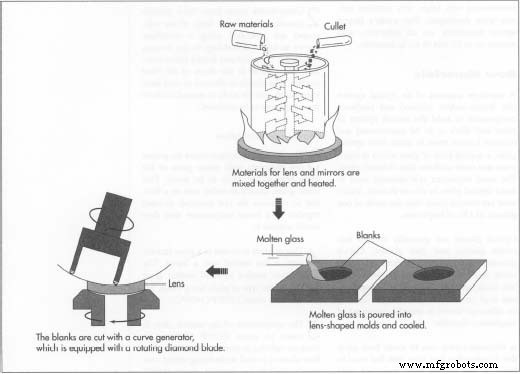

Fabricação de vidro óptico

- 3 O fabricante do vidro mistura as matérias-primas adequadas com resíduos de vidro do mesmo tipo do vidro a ser feito. Este vidro residual, conhecido como cullet, atua como um fundente; isto é, faz com que as matérias-primas reajam juntas a uma temperatura mais baixa do que fariam sem ela.

- 4 Essa mistura é aquecida em um forno de vidro até que se derreta em um líquido. A temperatura necessária para formar o vidro fundido varia com o tipo de vidro que está sendo feito, mas é normalmente cerca de 2550 ° F (1400 ° C).

- 5 A temperatura do vidro fundido é elevada para cerca de 2820 ° F (1550 ° C) para forçar as bolhas de ar a virem para a superfície. É então permitido que ele resfrie enquanto é mexido constantemente até atingir cerca de 1.830 ° F (1000 ° C), ponto em que é um fluido extremamente espesso. Este vidro derretido viscoso é derramado em moldes com aproximadamente o mesmo formato que as lentes exigidas.

- 6 Após o vidro ter resfriado a cerca de 570 ° F (300 ° C), ele deve ser reaquecido a cerca de 1020 ° F (550 ° C) para remover tensões internas que se formam durante o período de resfriamento inicial e que enfraquecem o vidro . Em seguida, é permitido que esfrie lentamente até a temperatura ambiente. Este processo é conhecido como recozimento. Os pedaços finais de vidro em forma de lente são conhecidos como espaços em branco.

Fabricação das lentes

Os blanks são processados pelo fabricante do telescópio em três etapas:corte, retificação e polimento. Um espelho é formado exatamente da mesma maneira que uma lente até que o revestimento reflexivo seja aplicado.

- 7 Primeiro, um cortador cilíndrico rotativo de alta velocidade com uma lâmina de diamante redonda,

conhecido como um gerador de curva, raspa a superfície da lente até que uma aproximação próxima da curva desejada seja alcançada. A lente de corte é inspecionada com um esferômetro para verificar a curvatura e é recortada se necessário. O tempo necessário para o corte varia muito com o tipo de vidro que está sendo cortado e o tipo de lente que está sendo moldada. Uma lente pode exigir vários cortes, cada um dos quais pode levar de alguns minutos a mais de meia hora.

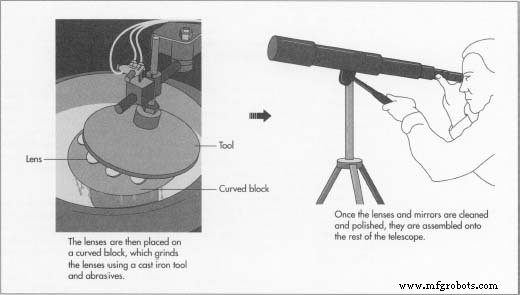

conhecido como um gerador de curva, raspa a superfície da lente até que uma aproximação próxima da curva desejada seja alcançada. A lente de corte é inspecionada com um esferômetro para verificar a curvatura e é recortada se necessário. O tempo necessário para o corte varia muito com o tipo de vidro que está sendo cortado e o tipo de lente que está sendo moldada. Uma lente pode exigir vários cortes, cada um dos quais pode levar de alguns minutos a mais de meia hora. - 8 Vários blocos cortados são colocados em um bloco curvo de modo que suas superfícies se alinhem como se fossem todos parte de uma grande curva esférica. Isso é necessário para que a retificadora possa triturá-los todos da mesma maneira. Uma superfície de moagem de ferro fundido conhecida como ferramenta é pressionada sobre eles. Durante a retificação, o bloco de lentes gira enquanto a ferramenta fica livre para se mover aleatoriamente em cima dele. Entre a ferramenta e o bloco flui uma pasta contendo água, um abrasivo para fazer a retificação (geralmente carboneto de silício), um refrigerante para evitar que as lentes sejam danificadas por superaquecimento e um surfactante para evitar que o abrasivo se assente. A velocidade na qual o bloco gira, a força aplicada nas lentes, o conteúdo exato da pasta e outras variáveis são controladas por ópticos experientes para produzir o tipo exato de lente desejado. Cada lente é novamente inspecionada com um esferômetro e retificada, se necessário. O processo total de moagem pode levar de uma hora a oito horas. As lentes polidas são limpas e movidas para a sala de polimento.

- 9 A polidora é semelhante à retificadora, mas a ferramenta é feita de piche - uma substância espessa, macia e resinosa derivada do alcatrão de carvão ou de madeira. Uma ferramenta de piche é feita colocando fita adesiva ao redor da circunferência de um prato curvo, despejando piche líquido quente com outros ingredientes, como cera de abelha e rouge de joalheiro, e deixando-o

esfrie de volta para um sólido. Uma ferramenta de pitch pode polir cerca de 50 lentes antes de precisar ser remodelada. O polimento procede da mesma maneira que a trituração, mas em vez de um abrasivo a pasta contém uma substância de polimento, geralmente dióxido de cério, na forma de um pó rosa muito fino. As lentes polidas são inspecionadas opticamente e polidas novamente, se necessário. O procedimento de polimento pode levar de meia hora a quatro ou cinco horas. As lentes estão limpas e prontas para serem revestidas.

esfrie de volta para um sólido. Uma ferramenta de pitch pode polir cerca de 50 lentes antes de precisar ser remodelada. O polimento procede da mesma maneira que a trituração, mas em vez de um abrasivo a pasta contém uma substância de polimento, geralmente dióxido de cério, na forma de um pó rosa muito fino. As lentes polidas são inspecionadas opticamente e polidas novamente, se necessário. O procedimento de polimento pode levar de meia hora a quatro ou cinco horas. As lentes estão limpas e prontas para serem revestidas.

Aplicação de revestimentos

- 10 Para transformar uma lente em um espelho, uma camada muito fina e muito lisa de alumínio é aplicada. O alumínio é aquecido no vácuo para formar um vapor. Uma carga eletrostática negativa é aplicada à superfície da lente para que os íons de alumínio carregados positivamente sejam atraídos para ela. Procedimentos semelhantes são seguidos para aplicar um revestimento de dióxido de silício para proteger a superfície frágil de um espelho ou para aplicar um revestimento anti-reflexo de fluoreto de magnésio na superfície de uma lente. A lente ou espelho acabado é inspecionado, etiquetado com uma data de fabricação e um número de série e armazenado até que seja necessário.

Montagem e envio do telescópio

- 11 Os componentes de hardware, lentes e espelhos necessários para fazer um modelo específico de telescópio são montados manualmente em um processo de linha de montagem. O telescópio completo é embalado com espuma de poliestireno expandido bem ajustada para protegê-lo de danos durante o transporte. O telescópio é embalado em uma caixa de papelão e enviado ao varejista ou consumidor.

Controle de qualidade

O aspecto mais crítico do controle de qualidade de um telescópio óptico é a precisão das lentes e dos espelhos. Durante os estágios de corte e retificação, as dimensões físicas das lentes são medidas com muito cuidado. A espessura e o diâmetro da lente são medidos com um paquímetro, um instrumento que se parece com uma chave inglesa. A mandíbula externa fixa do compasso é colocada contra um lado da lente e a mandíbula deslizante interna é movida suavemente até encontrar o outro lado da lente. Em um paquímetro clássico, as dimensões da lente são lidas com muita precisão usando uma escala que se move junto com a mandíbula interna e que é comparada com uma escala estacionária fixada na mandíbula externa. Este tipo de caliper funciona como uma régua de cálculo. Também existem versões eletrônicas deste instrumento, nas quais a dimensão medida aparece automaticamente em um display digital.

A curvatura de uma lente é medida com um esferômetro, um dispositivo que se assemelha a um relógio de bolso com três pequenos pinos saindo de sua base. Os dois pinos externos são fixados no lugar enquanto o pino interno pode se mover para dentro e para fora. O esferômetro é colocado suavemente na superfície da lente. Dependendo do tipo de curva, o pino do meio será mais alto do que os outros dois pinos ou mais baixo do que os outros dois pinos. O movimento do pino interno move uma agulha em um mostrador calibrado na face do esferômetro. Este valor é comparado com o valor padrão que deve ser obtido para a curvatura desejada.

As tolerâncias variam com o tipo de lente que está sendo fabricada, mas uma variação típica aceitável pode ser mais ou menos 0,0008 polegadas (20 micrômetros). Para uma lente plana, geralmente destinada a se tornar um espelho plano, a tolerância é muito menor, geralmente cerca de mais ou menos 0,00004 polegadas (1,0 micrômetro).

Durante o estágio de polimento, esses instrumentos não são precisos o suficiente para garantir que a lente funcione corretamente. Devem ser usados testes óticos, que medem como a luz é afetada pela lente. Um teste comum é conhecido como teste de autocolimação. A lente é colocada em uma sala escura e iluminada com uma fonte de luz pontual de baixa intensidade. Uma grade de difração (uma superfície contendo milhares de ranhuras microscópicas paralelas por polegada) é colocada no ponto onde a lente deve focar a luz. A grade causa um padrão de interferência de linhas escuras e claras na frente e atrás do ponto focal. O verdadeiro ponto focal pode assim ser encontrado com precisão e comparado com o ponto focal teórico para o tipo de lente desejada.

Para testar uma lente plana, uma lente que se sabe ser plana é colocada com a face voltada para baixo na lente a ser testada, que repousa sobre um pedaço de feltro preto. As lacunas microscópicas entre as duas lentes causam o aparecimento de um padrão de interferência quando uma pressão suave é aplicada. As linhas claras e escuras são conhecidas como anéis de Newton. Se a lente testada for plana, as linhas devem ser retas e regulares. Se a lente não for plana, as linhas serão curvas.

O Futuro

As técnicas usadas para produzir lentes e espelhos excelentes são bem conhecidas há muitos anos, e grandes inovações nessa área são improváveis. Uma área de pesquisa ativa é a tecnologia de revestimento. Novas substâncias de revestimento podem ser desenvolvidas para fornecer melhor proteção para espelhos e melhor prevenção de perda de luz por reflexão para lentes.

Uma área de progresso mais dramática está nos acessórios eletrônicos que acompanham os telescópios. Astrônomos amadores logo serão capazes de obter telescópios com sistemas de orientação por computador embutidos que permitirão a eles apontar automaticamente o telescópio para um objeto celeste selecionado e rastreá-lo noite após noite. Eles também poderão conectar câmeras de vídeo a seus telescópios e filmar fenômenos astronômicos como eclipses lunares e movimentos de planetas e luas.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- AI melhora telescópios de alcance a laser para detectar com precisão detritos espaciais

- O Telescópio Espacial James Webb é lançado com sucesso

- Sistema automático de gerenciamento de observação, nova ferramenta para coordenar a rede de telescópios

- A necessidade de um telescópio espacial maior inspira uma lente holográfica flexível e leve

- Webb da NASA unirá forças com o Event Horizon Telescope para revelar o buraco negro supermassivo da Via Láctea

- Construção de telescópio gigante vista através de uma lente industrial