Tela de cristal líquido (LCD)

Antecedentes

As telas de cristal líquido (LCDs) consistem em cristais líquidos que são ativados por corrente elétrica. Eles são usados com mais frequência para exibir uma ou mais linhas de informações alfanuméricas em uma variedade de dispositivos:aparelhos de fax, telas de laptops, contadores de chamadas de secretária eletrônica, instrumentos científicos, reprodutores de CD portáteis relógios e assim por diante. O tipo mais caro e avançado - monitores de matriz ativa - estão até mesmo sendo usados como telas para TVs em cores portáteis. Eventualmente, eles podem ser amplamente usados para TVs de tela grande e alta definição.

A base da tecnologia LCD é o cristal líquido, uma substância feita de moléculas complicadas. Como a água, os cristais líquidos são sólidos em baixas temperaturas. Também como a água, eles derretem quando você os aquece. Mas quando o gelo derrete, ele se transforma em um líquido límpido e que flui facilmente. Cristais líquidos, no entanto, se transformam em um líquido turvo muito diferente de líquidos como água, álcool ou óleo de cozinha. Em temperaturas um pouco mais altas, a nebulosidade desaparece e eles se parecem muito com qualquer outro líquido.

Quando o cristal líquido é sólido, suas moléculas são alinhadas paralelamente umas às outras. Na fase intermediária turva (líquida), as moléculas ainda mantêm essa orientação mais ou menos paralela. Como em qualquer líquido, as moléculas são livres para se mover, mas tendem a "se alinhar" em uma direção, refletindo a luz e causando uma aparência turva. As temperaturas mais altas tendem a agitar as moléculas e, assim, tornar o líquido claro.

Em um LCD, uma corrente elétrica é usada para mudar segmentos de cristais líquidos de uma fase transparente para uma fase turva, cada segmento fazendo parte de um número ou letra. Os segmentos também podem ter a forma de pequenos pontos ou pixels e podem ser organizados em linhas e colunas. Eles são ligados e desligados individualmente para bloquear ou permitir a passagem da luz polarizada. Quando a luz é bloqueada, um ponto escuro é criado na tela refletora.

Existem dois tipos gerais de LCDs:matriz passiva e a matriz ativa mais recente (AMLCDs). Mais brilhantes e fáceis de ler, os monitores de matriz ativa usam transistores atrás de cada pixel para aumentar a imagem. O processo de fabricação para AMLCDs, no entanto, é muito mais complicado do que para LCDs de matriz passiva. Até 50 por cento das feitas agora devem ser jogadas fora devido a imperfeições. Uma imperfeição é suficiente para arruinar um AMLCD. Isso os torna muito caros de fabricar.

Matérias-primas

Um LCD funcional consiste em vários componentes:vidro da tela, eletrônica de acionamento, eletrônica de controle, pacote mecânico e fonte de alimentação. O vidro de exibição - entre os quais se encontram os cristais líquidos - é revestido com eletrodos de linha e coluna e tem almofadas de contato para conectar a eletrônica de acionamento (corrente elétrica) a cada eletrodo de linha e coluna. A unidade eletrônica são circuitos integrados que fornecem corrente para "conduzir" os eletrodos de linha e coluna. A eletrônica de controle também são circuitos integrados. Eles decodificam e interpretam os sinais de entrada - de um laptop, por exemplo - e os enviam para os componentes eletrônicos da unidade. O pacote mecânico é a estrutura que monta as placas de circuito impresso para o inversor e os componentes eletrônicos de controle no vidro da tela. Este pacote

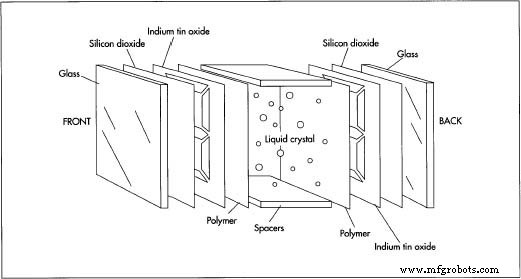

Em todos os LCDs, o cristal líquido é imprensado entre 2 pedaços de vidro ou plástico transparente chamados substratos. Se o vidro for usado, geralmente é revestido com dióxido de silício para melhorar o alinhamento do cristal líquido. Padrões de eletrodos transparentes são feitos aplicando uma camada de óxido de índio e estanho ao vidro e usando um processo de fotolitografia ou serigrafia para produzir o padrão. também fortalece e protege o vidro da tela e fixa toda a tela ao dispositivo usando o LCD, seja um laptop, um aparelho de fax ou outro dispositivo. Finalmente, a fonte de alimentação é um circuito eletrônico que fornece corrente para o LCD. Os fabricantes de equipamentos que usam LCDs geralmente compram as fontes de alimentação separadamente.

Em todos os LCDs, o cristal líquido é imprensado entre 2 pedaços de vidro ou plástico transparente chamados substratos. Se o vidro for usado, geralmente é revestido com dióxido de silício para melhorar o alinhamento do cristal líquido. Padrões de eletrodos transparentes são feitos aplicando uma camada de óxido de índio e estanho ao vidro e usando um processo de fotolitografia ou serigrafia para produzir o padrão. também fortalece e protege o vidro da tela e fixa toda a tela ao dispositivo usando o LCD, seja um laptop, um aparelho de fax ou outro dispositivo. Finalmente, a fonte de alimentação é um circuito eletrônico que fornece corrente para o LCD. Os fabricantes de equipamentos que usam LCDs geralmente compram as fontes de alimentação separadamente. Em todos os LCDs, o cristal líquido é imprensado entre duas peças de vidro ou plástico transparente chamado substratos. Qualquer vidro não vai servir. Se o vidro tiver muitos íons de sódio ou outros íons alcalinos, eles podem se mover para a superfície do vidro, combinar-se com qualquer umidade que estiver lá e alterar o padrão do campo elétrico e o alinhamento do cristal líquido. Para eliminar isso, os fabricantes de LCD usam vidro de borossilicato, que tem poucos íons, ou aplicam uma camada de dióxido de silício no vidro. O dióxido de silício impede que os íons toquem qualquer umidade. Uma solução ainda mais simples é usar plástico em vez de vidro. Usar plástico também torna a tela mais leve. No entanto, os plásticos baratos dispersam a luz mais do que o vidro e podem reagir quimicamente com substâncias de cristal líquido.

A maioria dos LCDs hoje também usa uma fonte de luz vinda da parte traseira da tela (luz de fundo), como uma luz fluorescente, para fazer o cristal líquido parecer mais escuro contra a tela quando em sua fase turva. Os fabricantes de LCD também usam folhas de material polarizador para aumentar esse efeito.

O processo de fabricação

Fazer LCDs de matriz passiva é um processo de várias etapas. A superfície e o vidro traseiro da tela são primeiro polidos, lavados e revestidos com dióxido de silício (SiO 2 ) Em seguida, uma camada de óxido de índio e estanho é evaporada no vidro e gravada no padrão desejado. Uma camada de polímero de cadeia longa é então aplicada para permitir que os cristais líquidos se alinhem adequadamente, seguida por uma resina de vedação. Em seguida, os espaçadores são colocados no lugar e o sanduíche de vidro é preenchido com o material de cristal líquido.

Preparação dos substratos de vidro

- 1 Primeiro, os dois substratos de vidro devem ser cortados no tamanho adequado, polidos e lavados. O corte pode ser feito com uma serra diamantada ou escriba, enquanto o polimento envolve um processo chamado lapidação, em que o vidro é mantido contra uma roda giratória que contém partículas abrasivas embutidas. Depois de lavados e secos, os substratos são revestidos com uma camada de dióxido de silício.

Fazendo o padrão do eletrodo

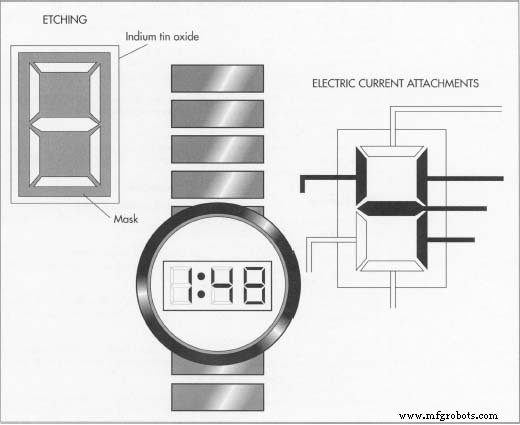

- 2 A seguir, o padrão de eletrodo transparente deve ser feito nos substratos. Isso é feito revestindo completamente as superfícies de vidro frontal e traseira com uma camada muito fina de óxido de índio-estanho. Os fabricantes então fazem uma máscara do padrão desejado, usando um processo de serigrafia ou fotolitografia. Eles aplicam a máscara acabada ao vidro totalmente revestido e as áreas de óxido de índio e estanho que não são necessárias são removidas quimicamente.

- 3 Alternativamente, uma definição mais precisa pode ser alcançada usando vidro que tem uma camada de material resistente à corrosão e sensível à luz (chamado de fotoresiste) acima do filme de óxido de índio e estanho. Uma máscara com o padrão desejado é colocada sobre o vidro, e o vidro é bombardeado com luz ultravioleta. Essa luz faz com que a camada resistiva sobre a qual brilha perca sua resistência à corrosão, permitindo que os produtos químicos corroam tanto o fotorresiste exposto quanto o óxido de índio e estanho abaixo dela, formando assim o padrão. O fotorresiste desnecessário que resta pode então ser removido com outros produtos químicos. Uma segunda variedade de filme resistivo resiste à corrosão apenas depois é exposto à luz ultravioleta; neste caso, uma máscara negativa do padrão deve ser usada. Independentemente de qual método é usado, os padrões nos dois substratos são projetados para se sobreporem apenas em lugares específicos, um projeto que garante que as tiras finas de óxido de índio e estanho que transportam voltagem para cada elemento não tenham eletrodo posicionado diretamente oposto que possa aparecer enquanto a célula está funcionando.

Aplicação do polímero

- 4 Depois que o padrão do eletrodo estiver no lugar, os substratos devem ser revestidos com um polímero. O polímero permite que os cristais líquidos se alinhem adequadamente com a superfície do vidro. Álcool polivinílico, poliamidas e alguns silanos podem ser usados. As poliamidas são os agentes mais populares, porque o álcool polivinílico está sujeito a problemas de umidade e os silanos produzem um revestimento fino e pouco confiável.

- 5 Depois de revestir o vidro, os fabricantes alisam o revestimento de polímero em uma única direção com material macio. Isso pode resultar em pequenas ranhuras paralelas sendo gravadas no polímero, ou pode simplesmente esticar o revestimento do polímero. Em qualquer caso, este processo força os cristais líquidos a permanecerem paralelos à direção do curso. Os cristais podem ser alinhados de outra maneira, evaporando o óxido de silício na superfície do vidro em um ângulo oblíquo. Este procedimento é usado para fazer a maioria dos relógios digitais exibe, mas não é conveniente para fazer exibições em grande escala. Ele também não produz o ângulo de baixa inclinação possível com o método anterior.

- 6 Se os fabricantes de LCD quiserem alinhar os cristais líquidos perpendicularmente à superfície do vidro, outra técnica é usada:revestir o vidro com um material anfofílico. Este é o material cujas moléculas apresentam afinidade pela água em uma extremidade da molécula e repulsão da água na outra extremidade. Uma extremidade - a extremidade de afinidade - adere à superfície do vidro enquanto a outra extremidade - a extremidade repulsiva - aponta para a área do cristal líquido, repelindo os cristais líquidos e formando-os em um alinhamento perpendicular à superfície do vidro.

Aplicação do selante e injeção

do cristal líquido

- 7 A seguir, uma resina de vedação é aplicada aos substratos, seguida por espaçadores de plástico que darão à célula de cristal líquido a espessura adequada. Em seguida, o material de cristal líquido é injetado na área apropriada entre os dois substratos de vidro. A espessura da célula LCD é geralmente restrita a 5-25 micrômetros. Como a espessura adequada é crucial para a operação da célula e porque os espaçadores nem sempre atingem uma espessura uniforme, os fabricantes de LCD às vezes colocam fibras de vidro ou contas de tamanho apropriado no material de cristal líquido. As contas ou fibras não podem ser vistas a olho nu. Eles ajudam a manter a célula na espessura adequada enquanto o material selante está endurecendo.

- 8 Para tornar os LCDs mais visíveis, foram adicionados polarizadores. Geralmente são feitos de filmes de álcool polivinílico esticados que contêm iodo e que são colocados entre camadas de acetato de celulose. Polarizadores coloridos, feitos com corante em vez de iodo, também estão disponíveis. Os fabricantes colam o polarizador no vidro usando um adesivo acrílico e o cobrem com uma película protetora de plástico. Eles podem fazer polarizadores reflexivos, que também são usados em LCDs, incorporando um refletor de folha de metal simples.

Em um conjunto típico de relógio LCD, as áreas sombreadas são removidas quimicamente para formar o padrão do eletrodo. Os segmentos são ligados e desligados individualmente para bloquear ou permitir a passagem da luz polarizada. Quando a corrente elétrica é aplicada a um segmento, a luz é bloqueada e um ponto escuro é criado na tela refletora.

Em um conjunto típico de relógio LCD, as áreas sombreadas são removidas quimicamente para formar o padrão do eletrodo. Os segmentos são ligados e desligados individualmente para bloquear ou permitir a passagem da luz polarizada. Quando a corrente elétrica é aplicada a um segmento, a luz é bloqueada e um ponto escuro é criado na tela refletora. Montagem final

- 9 Depois que o filme polarizador é colocado, a unidade pode envelhecer. Finalmente, o conjunto da tela de vidro acabado é montado nas placas de circuito que contêm os componentes eletrônicos de controle e acionamento. Em seguida, todo o pacote está pronto para ser montado no dispositivo usando o LCD - laptop, aparelho de fax, relógio, etc.

Fabricação de LCD de matriz ativa

O processo usado para fazer um LCD de matriz ativa (AMLCD) é bastante semelhante ao usado para LCDs de matriz passiva, embora seja mais complexo e mais difícil. Geralmente, as etapas de SiO 2 o revestimento, a aplicação de óxido de índio e estanho e a corrosão fotorresistente são substituídos por uma série de outras etapas.

No caso dos AMLCDs, cada componente do LCD deve ser trocado para funcionar corretamente com o transistor de filme fino e os componentes eletrônicos usados para aumentar e clarificar a imagem do LCD. Como seus irmãos de matriz passiva, as telas de matriz ativa são sanduíches que consistem em várias camadas:um filme polarizador; um filme de barreira de sódio (SiO 2 ), um substrato de vidro que incorpora uma matriz preta e uma segunda película de barreira de sódio; um filtro de cor e um revestimento de filtro de cor feito de acrílico / uretano; um eletrodo transparente; um filme de orientação feito de poliamida; e o material de cristal líquido real que incorpora espaçadores de plástico / vidro para manter a espessura adequada da célula LCD.

Controle de qualidade

LCDs - especialmente aqueles para monitores de laptop - são feitos sob condições altamente controladas em um ambiente de sala limpa para maximizar o rendimento. As "salas limpas" têm dispositivos especiais de filtragem de ar projetados para manter todas as partículas de poeira fora da sala, e os trabalhadores dentro da sala devem usar roupas especiais. No entanto, muitos LCDs devem ser descartados devido a imperfeições. Isso é particularmente verdadeiro para os AMLCDs, que atualmente têm uma taxa de rejeição de aproximadamente 50%. Para minimizar a taxa de rejeição, cada dispositivo ativo é inspecionado e o maior número possível de reparos. Além disso, os conjuntos de matriz ativa são inspecionados imediatamente após a etapa de corrosão fotorresistente e novamente após o material de cristal líquido ser injetado.

O Futuro

O futuro está claramente com LCDs de matriz ativa, embora a taxa de rejeição atual seja muito alta e o processo de fabricação seja muito caro. Melhorias graduais são esperadas no processo de fabricação de AMLCDs e, de fato, as empresas já estão começando a oferecer equipamentos de inspeção e reparo que podem reduzir a taxa de rejeição atual de 50% para cerca de 35%.

Mas o verdadeiro impulso para a tecnologia de fabricação de LCD pode vir de todo o dinheiro que as empresas estão investindo no processo de pesquisa e desenvolvimento em telas grandes, telas AMLCD para a tão esperada tecnologia de televisão de alta definição.

Processo de manufatura

- Cristal de chumbo

- Preservativo

- Diodo emissor de luz (LED)

- Exposição:A Tela Primária

- Retrato possesso - Atualizado

- Kuman TFT 3.5 RetroPie 2018

- Efeito óptico não linear aprimorado em células híbridas de cristal líquido com base em cristal fotônico

- Novos cristais para tecnologias de exibição de próxima geração

- Exibir imagens BMP do cartão SD no escudo LCD TFT

- Benefícios dos motores resfriados a líquido