Dessulfurização de Aço Líquido

Dessulfurização de aço líquido

A solubilidade do enxofre (S) no ferro líquido (Fe) é bastante alta. Mas a solubilidade do S no ferro sólido é limitada. É 0,002% em ferrita à temperatura ambiente e 0,013% em austenita em torno de 1000 graus C. Assim, quando o aço líquido esfria, o enxofre é liberado da solução na forma de sulfeto de ferro (FeS) que forma um eutético com o ferro circundante. O eutético é segregado nos contornos de grão de ferro. temperatura eutética é comparativamente baixa em torno de 988 graus C. Fe-FeS eutética enfraquece a ligação entre os grãos e causa queda acentuada nas propriedades do aço nas temperaturas de deformação a quente.

Durante o lingotamento contínuo do aço líquido, o enxofre presente no aço líquido (i) causa a formação de sulfetos indesejáveis que promovem fraquezas granulares e rachaduras no aço durante a solidificação, (ii) diminui o ponto de fusão e a resistência intergranular, (iii) contribui à fragilidade do aço e, portanto, atua como gerador de tensão no aço, e (iv) resulta no encurtamento a quente. O enxofre, presente no aço sólido como inclusões de FeS, tem vários efeitos prejudiciais no processamento do aço. Durante a deformação, as inclusões de FeS atuam como sítios de iniciação de trincas e zonas de fraqueza. Tais inclusões de enxofre afetam negativamente a tenacidade, ductilidade, conformabilidade, soldabilidade e resistência à corrosão do aço. Um aumento no teor de manganês (Mn) (não inferior a 0,2%) no entanto, ajuda a prevenir a formação de FeS. O enxofre é, portanto, um elemento indesejável no aço. O manganês reage ativamente com sulfetos de ferro durante a solidificação do aço transformando FeS em MnS de acordo com a seguinte reação.

FeS (escória) + Mn (aço) =MnS (escória) + Fe

A temperatura de fusão do sulfeto de manganês (MnS) é comparativamente alta (cerca de 1610 graus C). Portanto, aço contendo manganês pode ser deformado em estado quente. No entanto, as inclusões de MnS (i) são frágeis (menos dúcteis que o aço), (ii) podem ter arestas vivas e (iii) estão localizadas entre os grãos de aço. Todos esses fatores determinam a influência negativa das inclusões de sulfetos nas propriedades mecânicas do aço.

Uma vez que o enxofre é uma das impurezas prejudiciais no aço que afeta tanto a qualidade interna quanto a superficial, a dessulfuração do aço é essencial durante o processo de fabricação do aço. Além disso, os requisitos de especificação cada vez maiores para as propriedades dos materiais de vários tipos de aço resultaram em uma demanda extrema na limpeza do aço. Para a produção de aço limpo, especialmente no que diz respeito à precipitação de sulfetos, é necessário que o teor de enxofre no aço líquido seja mantido o mais baixo possível. Na prática, a remoção de enxofre do aço líquido é alcançada principalmente em panelas durante a fabricação secundária de aço.

A dessulfurização do aço durante o processo secundário de fabricação do aço depende da temperatura, das concentrações de enxofre e oxigênio (O2) no aço, mas principalmente da composição química e das propriedades físicas da escória. O refino do aço líquido durante a siderurgia secundária para atender a faixa de composição exigida requer a otimização dos parâmetros do processo.

Nas modernas fundições de aço, os fornos primários de fabricação de aço são usados principalmente para o tratamento de metal quente e fusão de sucata. Todos os outros objetivos metalúrgicos, como liga, homogeneização, refino e ajuste de temperatura, são realizados durante o processo de aciaria secundária com controle da escória de topo. Existem várias tarefas que a escória de concha deve executar. Por um lado, protege o aço líquido contra a atmosfera oxidante e, por outro, é usado para realizar operações metalúrgicas. Portanto, a escória de panela deve ter propriedades físicas e químicas adequadas, caracterizadas principalmente por uma baixa temperatura de fusão, baixo potencial de oxigênio e alta capacidade de enxofre.

A dessulfurização de aços líquidos com escória de panela de refino é um dos processos mais importantes da siderurgia secundária. Mas o controle do processo é baseado em diretrizes empíricas até hoje. Desvios dos teores de enxofre visados podem ser observados muitas vezes na prática. Uma melhoria do controle do processo apoiada no conhecimento da termodinâmica e cinética da reação de dessulfuração é de grande importância, principalmente para a produção de aços com baixíssimos teores de enxofre.

Termodinâmica da dessulfuração de aço líquido

Existem quatro aspectos que são importantes durante a dessulfuração do aço líquido. Estes são (i) capacidade de sulfeto, (ii) taxa de distribuição de enxofre, (iii) potencial de dessulfurização e (iv) taxa de dessulfurização.

- Capacidade de sulfeto – É a capacidade da escória líquida de adsorver enxofre. Isso é frequentemente caracterizado pelo equilíbrio entre a fase de escória e a fase gasosa em relação às pressões parciais de enxofre e oxigênio. A capacidade de sulfureto é uma propriedade que depende apenas da temperatura e da composição da escória. Pode ser medido diretamente por testes experimentais em condições isobáricas e isotérmicas. Os dados alcançáveis sobre as capacidades de sulfeto de muitos sistemas de escória binários, ternários e multicomponentes estão disponíveis na literatura. A capacidade de sulfeto da escória normalmente aumenta com o aumento da temperatura e concentração de óxidos básicos. Portanto, escórias de panela altamente básicas devem ser usadas para dessulfurização de aço. Diferentes modelos matemáticos também foram desenvolvidos para calcular a capacidade de sulfeto de escórias líquidas multicomponentes.

- Relação de distribuição de enxofre – O enxofre é distribuído entre a fase de metal e escória em equilíbrio. A proporção de distribuição de enxofre normalmente depende da atividade de oxigênio no aço líquido. A dessulfuração do aço torna-se mais eficaz com a diminuição da atividade de oxigênio.

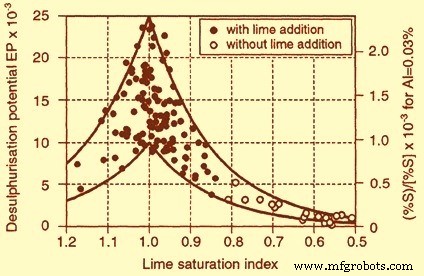

- Potencial de dessulfurização – O potencial de dessulfurização também é função da composição da escória. Para caracterizar o comportamento da escória, geralmente é usado um índice de saturação de cal definido pela razão entre o teor real de CaO (óxido de cálcio) e o teor de CaO para escórias saturadas de cal. O 'índice de saturação de cal' muda com a composição da escória. O valor do índice de saturação de cal para escória saturada de cal é um. As escórias com índice de saturação de cal menor ou maior que um são escórias subsaturadas ou escórias com excesso de cal, respectivamente. A influência do índice de saturação de cal no potencial de dessulfuração é mostrada na Figura 1. O maior potencial de dessulfuração pode ser alcançado usando escórias saturadas de cal. Uma subsaturação de cal na escória da panela leva a uma diminuição da dessulfuração por razões termodinâmicas. Ao contrário disso, um excesso de cal leva a escórias heterogêneas, resultando em uma diminuição do potencial de dessulfuração por razões cinéticas. Portanto, é necessária uma otimização da composição da escória para garantir uma remoção satisfatória do enxofre do aço líquido.

- Taxa de dessulfurização – A capacidade de sulfeto, bem como o potencial de dessulfurização, descrevem a capacidade máxima das escórias de absorver enxofre em equilíbrio termodinâmico. Na prática, existe um tempo de tratamento da panela que deve ser adaptado de acordo com a necessidade de produção da aciaria. Um processo de refino rápido nas panelas é desejável. Foi visto que nas temperaturas de fabricação do aço a taxa de reação entre o metal e a escória é determinada principalmente pelo transporte de massa. No que diz respeito à dessulfurização do aço com uma escória de topo da panela de refinação, a taxa de reação depende da rapidez com que o enxofre é transportado da fase metálica para a interface metal/escória e da rapidez com que é transportado da interface para a fase escória. Neste caso, uma rápida transferência de massa causada pela intensa agitação do gás leva a uma aceleração da taxa de dessulfuração. Hoje, o tratamento por agitação de gás do aço líquido na panela é uma prática operacional padrão. Para a execução do tratamento de agitação de gás, gás inerte (normalmente gás argônio) é injetado no aço líquido através de tampões porosos localizados no fundo da panela ou usando uma lança superior submersa. O gás injetado sobe no aço líquido na forma de bolhas de gás e é separado no banho na superfície. Devido à força de empuxo das bolhas de gás, um campo de fluxo circulante de aço líquido é formado na panela. O padrão do campo de escoamento do aço é de grande importância para o processo de dessulfuração. A velocidade de fluxo do aço líquido aumenta com o aumento da taxa de agitação do gás. Assim, uma aceleração das reações entre o aço e a fase de escória pode ser alcançada.

Fig 1 Influência do índice de saturação de cal no potencial de dessulfuração

A taxa de dessulfurização aumenta consideravelmente se a taxa de agitação do gás exceder um valor crítico. Este fenômeno pode ser causado pela emulsificação de gotículas de escória na fase metálica.

Aspectos teóricos da emulsificação de escória

A dessulfurização de aço líquido por reação de escória-metal é uma reação de troca entre duas fases não miscíveis, termodinamicamente governada pela razão de partição de enxofre entre as duas fases e cineticamente governada pela área de troca entre fases e força motriz de transferência de enxofre. Os aspectos cinéticos podem ser adequadamente influenciados pelos efeitos da dinâmica dos fluidos. Como a agitação adequada do banho induzida pela injeção de gás afeta a velocidade relativa na interface do metal e da escória, ela, por sua vez, afeta o coeficiente de transporte de massa do soluto. Altas velocidades de interface podem até causar emulsificação da escória, resultando em um grande aumento da área de superfície de troca. Além disso, a mistura eficiente do metal no banho de aço líquido torna mais rápida a obtenção do nível de enxofre final desejado no aço líquido, resultando em uma diminuição da duração da operação de dessulfuração.

Portanto, é necessário o conhecimento da fluidodinâmica na panela induzida pela injeção de gás, a fim de alcançar as melhores condições em termos de campo de fluxo adequado, nomeadamente (i) na interface metal-escória, para favorecer a emulsificação e, por sua vez, a aceleração da a cinética química, e (ii) no banho de panela, para permitir a mistura do aço apenas dessulfurizado na interface com o aço líquido no granel da panela até atingir a mistura perfeita em toda a panela no nível de enxofre alvo. Por outro lado, ações de agitação muito intensas relacionadas a altos custos operacionais e perdas de temperatura do banho devem ser evitadas.

A energia mecânica é transferida para o banho por meio de (i) sopro inferior, a partir de um ou mais tampões porosos, (ii) sopro superior, através de lança, ou (iii) sopro combinado. Diversas investigações têm sido realizadas sobre os efeitos da agitação do gás na fluidodinâmica em panelas, focadas no caminho do gás ou nos processos de interface escória-metal, envolvendo também a reação de dessulfuração. Os aspectos mais relevantes decorrentes dessas investigações são os seguintes.

- Em vários processos siderúrgicos em que se trata de agitação do banho, os tempos de mistura dependem da potência transferida para o banho na panela na potência de 0,3 – 0,4.

- A agitação de sopro de fundo mono-plug que garante os tempos de mistura mais curtos para um banho fixo e um fornecimento de vazão fixa de gás é alcançado com plug excêntrico em relação à panela. Geralmente, é desejável uma posição entre o raio de um quarto e meia concha.

- Múltiplos tampões porosos que se agitam na panela devem ser colocados com cuidado para ter a velocidade relativa na interface escória-metal para favorecer a emulsificação. Posições assimétricas de plug provaram ser de máxima eficiência na redução dos tempos de mistura. Com posições de bujão simétricas, as recirculações de fluxo são induzidas na panela com zonas que têm fluxos contrários, destruindo seus efeitos de agitação. O sopro da lança é benéfico para a emulsificação, enquanto a agitação do fundo é benéfica para a mistura na panela. Um sopro combinado adequado mescla os dois efeitos desejados.

- Estudos realizados sobre o efeito das propriedades da escória no fenômeno de emulsificação mostram que existem condições críticas que devem ser atendidas para a velocidade do aço na interface com a escória e a vazão do gás soprado dos plugues para permitir a emulsificação início. Essas relações levam em consideração as propriedades físicas da escória, como viscosidade e densidade.

- Entre os parâmetros utilizados para definir melhores condições de mistura na panela e transferência de massa na interface escória metal, destacam-se a relação entre o diâmetro da panela (D) e a altura do banho (H). Normalmente, a razão D/H não está longe de 1.

- Os dados disponíveis na literatura sobre o efeito da injeção da taxa de fluxo de gás na taxa de dessulfurização mostram que o aspecto mais interessante é que uma taxa de fluxo de gás inicial deve ser encontrada para aumentar significativamente a taxa de dessulfurização.

Processo de dessulfuração

Principalmente, existem duas opções disponíveis para a remoção de enxofre do aço líquido. São elas (i) por meio da reação metal-escória, onde a escória do topo é misturada intensamente com o aço líquido, e (ii) pela injeção de cálcio metálico (Ca) no aço líquido, onde ocorre a precipitação de sulfetos.

A escória do topo da panela após a fabricação de aço primário normalmente consiste em (i) escória transportada do forno primário de aciaria, (ii) produtos de desoxidação, (iii) escória residual da panela do calor anterior, (iv) desgaste do revestimento da panela e ( v) agentes formadores de escória carregados na panela.

Para uma dessulfuração eficiente, o aço deve ser desoxidado e o transporte de escória do forno primário de fabricação de aço deve ser minimizado. As panelas revestidas com refratários fireclay e alumina não são adequadas para obter baixo teor de enxofre no aço. O uso de dolomita ou outros materiais refratários básicos devem ser usados para uma dessulfuração eficiente.

Após a extração do aço líquido do forno primário de fabricação de aço, a quantidade de escória transportada não é conhecida. Outro parâmetro desconhecido é a perda de alumínio (Al) durante o rosqueamento, que resulta em diferentes quantidades de Al2O3 na escória. Na siderurgia secundária é essencial conhecer a composição e a quantidade de escória de panela logo após o rosqueamento para poder modificar a escória de panela para fins de desoxidação e dessulfuração. Normalmente, cal (CaO), alumina (Al2O3) e desoxidante de escória são usados para modificar a escória da panela. Para a dessulfuração do aço é importante reduzir o teor de massa de FeO e MnO a um nível baixo. O processo de dessulfuração usa as seguintes etapas diferentes.

- Ajuste de escória em relação a (i) desoxidação de escória e (ii) saturação de cal

- homogeneização e liquefação da escória

- Redução de FeO e MnO

- Agitação intensiva para dessulfuração

Dependendo dos reatores metalúrgicos (unidade de desgaseificação a vácuo e forno panela, etc.), essas etapas do processo precisam de diferentes períodos de tempo. O tempo de tratamento disponível na siderurgia secundária é determinado primeiramente pelos tempos de fundição. Os tempos de fundição em fundições de aço variam de 25 minutos a 60 minutos, dependendo de vários fatores. No caso de um processo de lingotamento rápido, há pouco tempo disponível para a siderurgia secundária, o que não é suficiente para realizar todas as etapas mencionadas acima. Portanto, o processo de dessulfuração em si não requer apenas conhecimento metalúrgico, mas envolve também um aspecto logístico, o que é um grande desafio para a siderúrgica.

A prática da escória sintética é normalmente usada para a dessulfuração do aço líquido. A prática de escória sintética é adotada para atender aos seguintes objetivos.

- Para cobrir a superfície do aço líquido para reduzir as perdas de calor.

- Para evitar a reoxidação do aço líquido do oxigênio atmosférico

- Para remoção de inclusões do aço líquido.

O uso de escória sintética pode dessulfurizar o aço em até 50% a 60% do nível original de enxofre no aço. As propriedades desejáveis da escória sintética são (i) a escória deve ter alta capacidade de sulfeto, (ii) ser de natureza básica, (iii) ser fluida para obter taxas de reação mais rápidas, e (iv) ser para não causar desgaste refratário excessivo.

O borbulhamento de argônio é normalmente feito para obter uma mistura intensiva para uma dessulfuração eficiente. Usando escória sintética de basicidade e capacidade de sulfeto desejadas, o aço desoxidado pode ser dessulfurado até 0,005%.

Projeto de escória sintética

Em panelas revestidas com tijolos de dolomita ou magnesita, os principais componentes da escória inicial da panela são CaO, Al2O3, SiO2, FeO, MnO e MgO. Durante o tratamento em panela para dessulfurização, os componentes FeO e MnO devem ser bem reduzidos. Além disso, os teores de CaO, AI2O3, SiO2 e MgO devem ser mantidos em uma faixa adequada para obter uma escória de panela líquida e homogênea. Um excesso elevado de CaO e MgO leva a escórias heterogêneas, o que tem uma influência negativa no desempenho do processo e, portanto, deve ser evitado.

A escória sintética normalmente contém CaO, Ca F2 e Al2O3 e com pequena quantidade de SiO2. O principal componente da escória sintética é a cal (CaO). O fluoreto de cálcio (CaF2) aumenta a capacidade de sulfeto da escória e ajuda a fluidificar a escória. Frequentemente, o Al está presente para desoxidar o aço líquido, uma vez que a transferência de enxofre do aço líquido para a escória é seguida pela transferência de oxigênio da escória para o aço. Portanto, a desoxidação efetiva do aço é necessária para uma dessulfuração eficiente.

Normalmente, a composição da escória sintética consiste em 45% a 55% de CaO, 10% a 20% de CaF2, 5% a 16% de Al2O3 e até 5% de SiO2. Esta escória é pré-fundida em estado sólido.

Problemas relacionados à prática de escória sintética

A prática da escória sintética parece ser simples e não é necessário muito investimento de capital. Certas questões relacionadas à prática de escória sintética são apresentadas abaixo.

- A dessulfurização pode variar de um calor para outro se o transporte de escória do forno de fusão de aço primário não for controlado. O nível de oxigênio do aço líquido deve ser o mesmo para resultados consistentes.

- CaO é o componente principal. É higroscópico e leva à captação de hidrogênio (H2) no aço.

- O borbulhamento de argônio é feito para agitar o banho. A queda de temperatura devido ao borbulhamento de argônio pode ser da ordem de 10 a 25 graus C para um calor de peso de 150 toneladas a 250 toneladas. A queda de temperatura é resultante das perdas de calor por radiação da superfície e da transferência de calor devido ao borbulhamento de argônio. A escória ataca o refratário da panela. Quantidade excessiva de CaF2 resulta em desgaste refratário. A temperatura de rosqueamento mais alta também afeta o desgaste refratário.

Uma escória pré-fundida à base de CaO e Al2O3 com pequena quantidade de CaF2 pode reduzir o problema de desgaste refratário e captação de hidrogênio. A composição de CaO e Al2O3 pode ser selecionada de modo a fundir em 1400 graus C a 1450 graus C. Pequena quantidade de CaF2 pode ser adicionada. Esta escória refundida, quando usada para dessulfurização, apresenta problemas reduzidos associados à escória pré-fundida.

Um parâmetro importante para caracterizar a escória sintética quanto à sua aptidão para dessulfurizar o aço líquido é a capacidade de sulfeto da escória. Além disso, a extensão da dessulfuração depende da extensão da desoxidação. O aço morto com alumínio pode dessulfurizar de forma mais eficaz do que o aço onde Fe-Mn ou Fe-Si são usados para desoxidar o aço.

Processo de manufatura