Lápis

Antecedentes

Um dos utensílios de escrita mais antigos e mais usados, o lápis teve origem nos tempos pré-históricos, quando pedras calcárias e gravetos carbonizados eram usados para desenhar em superfícies tão variadas quanto peles de animais e paredes de cavernas. Os gregos e romanos usavam pedaços planos de chumbo para desenhar linhas tênues no papiro, mas foi só no final dos anos 1400 que o mais antigo ancestral direto do lápis de hoje foi desenvolvido. Cerca de cem anos depois, a grafite, um mineral comum que ocorre na forma de veios macios e lustrosos nas rochas, foi descoberta perto de Borrowdale, no noroeste da Inglaterra. A mina Borrowdale abasteceu a Europa com grafite por várias centenas de anos; entretanto, como as pessoas não conseguiam diferenciar entre grafite e chumbo, elas se referiam ao primeiro como "chumbo preto". Cortado em hastes ou tiras, o grafite era fortemente enrolado em barbante para fornecer resistência e um cabo confortável. O produto final, chamado de lápis de grafite, era bastante popular. No final do século XVI, um método para colar tiras de madeira ao redor do grafite foi descoberto na Alemanha, e o lápis moderno começou a tomar forma. Em 1779, os cientistas determinaram que o material que pensavam ser chumbo era na verdade uma forma de carbono microcristalino que chamaram de grafite (do grego "graphein" que significa "escrever"). Grafite é uma das três formas naturais de carbono puro - as outras são carvão e diamante.

No final do século XVIII, a mina Borrowdale estava esgotada e, como o grafite agora era menos abundante, outros materiais tiveram de ser misturados a ele para criar lápis. Um químico francês, Nicolas Jacques Conte, descobriu que quando grafite em pó, argila em pó e água eram misturados, moldados e cozidos, o produto acabado escrevia tão suavemente quanto grafite pura. Conte também descobriu que um núcleo de escrita mais duro ou mais macio poderia ser produzido variando a proporção de argila e grafite - quanto mais grafite, mais preto e macio o lápis. Em 1839, Lothar von Faber, da Alemanha, desenvolveu um método de fazer pasta de grafite em hastes da mesma espessura. Mais tarde, ele inventou uma máquina para cortar e entalhar a madeira do lápis. Após o esgotamento da outrora abundante fonte de grafite em Borrowdale, outras minas de grafite foram gradualmente estabelecidas em todo o mundo.

Várias dessas minas foram instaladas nos Estados Unidos, e os primeiros lápis americanos foram fabricados em 1812, depois que a Guerra de 1812 acabou com as importações inglesas. William Monroe, um marceneiro em Concord, Massachusetts, inventou uma máquina que cortava e entalhava ripas de madeira com precisão suficiente para fazer lápis. Por volta dessa época, o inventor americano Joseph Dixon desenvolveu um método de cortar cilindros de cedro simples pela metade, colocando o núcleo de grafite em uma das metades e, em seguida, colando as duas metades novamente. Em 1861, Eberhard Faber construiu a primeira fábrica de lápis dos Estados Unidos na cidade de Nova York.

Hoje, a dureza de um lápis é designada por números ou letras. A maioria dos fabricantes usa os números de 1 a 4, sendo 1 o mais suave e deixando a marca mais escura. Os lápis número 2 (meio macio) são usados para escrita normal. Às vezes, os lápis também são classificados por letras, de 6B, o mais macio, a 9H, o mais duro. A ideia de anexar uma borracha a um lápis é atribuída a Hyman W. Lipman, um americano cuja patente norte-americana de 1858 foi comprada por Joseph Rechendorfer em 1872 por cerca de US $ 100.000.

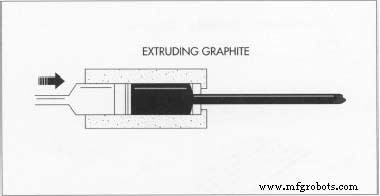

A primeira etapa na fabricação de lápis envolve fazer o núcleo de grafite. Um método de fazer isso é a extrusão, na qual a mistura de grafite é forçada através de uma abertura de molde de tamanho adequado.

A primeira etapa na fabricação de lápis envolve fazer o núcleo de grafite. Um método de fazer isso é a extrusão, na qual a mistura de grafite é forçada através de uma abertura de molde de tamanho adequado. Além do lápis de madeira convencional, vários outros lápis são amplamente usados. No início da década de 1880, a busca por um lápis que não precisasse ser apontado levou à invenção do que tem sido denominado de lápis automático, de propulsão ou de repetição. Esses instrumentos têm uma caixa de metal ou plástico e usam pontas semelhantes às encontradas em lápis de madeira. O chumbo, alojado em uma espiral de metal dentro da caixa, é mantido no lugar por uma haste com um pino de metal preso a ela. Quando a tampa é torcida, a haste e o pino se movem para baixo na espiral, forçando o chumbo em direção à ponta. O início do século XX viu o desenvolvimento de lápis de cor nos quais o núcleo de grafite foi substituído por uma combinação de pigmentos ou corantes e um aglutinante. Hoje, os lápis de cor estão disponíveis em mais de 70 cores, sendo 7 amarelos e 12 azuis diferentes. No entanto, o lápis de grafite com revestimento de cedro - fabricado a um ritmo de 6 bilhões por ano em 40 países diferentes - continua vendendo mais que todos os seus concorrentes, incluindo a caneta esferográfica.

Matérias-primas

O ingrediente mais importante em um lápis é o grafite, que a maioria das pessoas continua chamando de chumbo. O método da Conté de combinar grafite com argila ainda é usado, e às vezes também se adiciona cera ou outros produtos químicos. Praticamente todo o grafite usado hoje é uma mistura manufaturada de grafite natural e produtos químicos.

A madeira usada para fabricar lápis deve ser capaz de resistir a repetidas afiações e cortar facilmente, sem lascar. A maioria dos lápis é feita de cedro (especificamente, cedro da Califórnia), a madeira escolhida por muitos anos. O cedro tem um odor agradável, não deforma nem perde a forma e está prontamente disponível. Alguns lápis têm borrachas que são presas com uma virola, uma caixa de metal que pode ser colada ou presa com pinos de metal. As próprias borrachas consistem em pedra-pomes e borracha.

O processo de fabricação

Agora que a maior parte do grafite usado comercialmente é feito em fábricas, em vez de minerado, os fabricantes podem controlar facilmente sua densidade. A grafite é misturada com a argila de acordo com o tipo de lápis que está sendo feito - quanto mais grafite usada, mais macio é o lápis e mais escura é a linha. Para lápis de cor, pigmentos são adicionados à argila e praticamente nenhum grafite é usado.

Processando o grafite

- 1 Dois métodos são usados para transformar o grafite em seu estado acabado. O primeiro é um método de extrusão em que a mistura de grafite e cera é forçada através de um molde para criar um fio semelhante a um espaguete, que é então cortado em medidas precisas e seco em fornos. No segundo método, a mistura de grafite e argila é despejada em uma máquina chamada prensa de tarugo. Um tampão é colocado no topo da prensa e um aríete de metal sobe da parte inferior para esmagar a mistura em um cilindro sólido e duro chamado "tarugo". O tarugo é então removido da parte superior da máquina e colocado em uma prensa de extrusão que o força através de um molde, cortando as tiras do

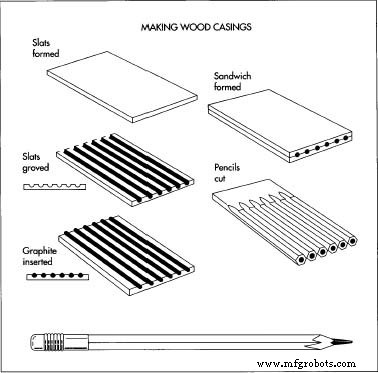

Para fazer os invólucros de madeira para os lápis, ripas quadradas são formadas e, em seguida, ranhuras são cortadas nas ripas. Em seguida, bastões de grafite são inseridos nas ranhuras de uma das ripas e, em seguida, uma segunda ripa com ranhuras vazias é colada no topo da ranhura preenchida com grafite. Lápis de tamanho correto são cortados do sanduíche e a borracha e o ferrolho de metal são colocados. tamanho do núcleo do lápis. Depois de cortados no tamanho certo, os núcleos passam por uma correia transportadora e são coletados em uma calha para aguardar a inserção na madeira do lápis.

Para fazer os invólucros de madeira para os lápis, ripas quadradas são formadas e, em seguida, ranhuras são cortadas nas ripas. Em seguida, bastões de grafite são inseridos nas ranhuras de uma das ripas e, em seguida, uma segunda ripa com ranhuras vazias é colada no topo da ranhura preenchida com grafite. Lápis de tamanho correto são cortados do sanduíche e a borracha e o ferrolho de metal são colocados. tamanho do núcleo do lápis. Depois de cortados no tamanho certo, os núcleos passam por uma correia transportadora e são coletados em uma calha para aguardar a inserção na madeira do lápis.

Fazendo os invólucros de madeira

- 2 O cedro costuma chegar à fábrica já seco, manchado e encerado, para evitar empenamento. Os toros são então serrados em tiras estreitas chamadas "ripas"; estes têm cerca de 7,25 polegadas (18,4 centímetros) de comprimento, 0,25 polegadas (0,635 centímetros) de espessura e 2,75 polegadas (6,98 centímetros) de largura. As lâminas são colocadas em um alimentador e jogadas, uma a uma, em uma esteira que as movimenta a uma taxa constante.

- 3 As ripas são então aplainadas para obter uma superfície plana. Em seguida, eles passam sob uma cabeça de corte que faz ranhuras semicirculares paralelas - metade da profundidade da espessura do grafite - ao longo do comprimento de um lado de cada ripa. Continuando ao longo da esteira, metade das lâminas é revestida com uma camada de cola, e o grafite cortado é colocado nas ranhuras dessas lâminas.

- 4 As ripas sem cola - e sem grafite nas ranhuras - são colocadas em outra correia que as transporta até uma máquina que as pega e vira, de forma que ficam na correia com as ranhuras voltadas para baixo. As duas correias transportadoras se encontram, e cada ripa descolada é colocada sobre uma ripa com cola e grafite, formando um sanduíche. Depois que os sanduíches foram removidos da esteira, eles são colocados em uma braçadeira de metal e apertados por uma prensa hidráulica e deixados presos juntos até a cola secar. Quando os lápis estão secos, as pontas são aparadas para remover o excesso de cola.

Moldar os lápis

- 5 A próxima etapa é a modelagem, quando os sanduíches realmente se transformam em lápis. Os sanduíches são colocados em uma esteira transportadora e movidos por dois conjuntos de cortadores, um acima e outro abaixo da esteira. Os cortadores acima dos sanduíches cortam em torno da metade superior, enquanto o conjunto inferior corta em torno da metade inferior e separa os lápis acabados. A maioria dos lápis é hexagonal, portanto, projetada para evitar que os lápis rolem para fora das superfícies; um único sanduíche rende de seis a nove lápis hexagonais.

Etapas finais

- 6 Depois que os lápis foram cortados, suas superfícies são alisadas por lixadeiras, e o verniz é aplicado e seco. Isso é feito com máquinas de envernizamento, nas quais os lápis são imersos em uma cuba de verniz e depois passados por um disco de feltro, que remove o excesso de verniz. Após a secagem, os lápis passam pelo processo repetidas vezes até que a cor desejada seja alcançada. Por fim, os lápis recebem uma camada de acabamento.

- 7 Os lápis mais uma vez são enviados em uma esteira por meio de máquinas modeladoras, que removem o excesso de verniz que se acumula nas pontas dos lápis. Esta etapa também garante que todos os lápis tenham o mesmo comprimento.

- 8 Borrachas são então presas ao lápis por uma caixa redonda de metal chamada "ponteira". O ferrolho primeiro se fixa ao lápis com cola ou com pequenos pinos de metal e, em seguida, a borracha é inserida e o ferrolho é fixado em volta dele. Na etapa final, uma matriz de aço aquecida pressiona o logotipo da empresa em cada lápis.

Lápis de cor

Os lápis de cor são produzidos da mesma maneira que os lápis de escrita preta, exceto que seus núcleos contêm materiais para colorir, como tintas e pigmentos, em vez de grafite. Primeiro, argila e goma são adicionadas ao pigmento como agentes de ligação e, em seguida, a mistura é embebida em cera para dar maciez aos lápis. Quando os lápis estiverem formados, as partes externas são pintadas de acordo com a cor da mistura do centro.

Controle de Quailidade

Como eles viajam ao longo de uma correia transportadora durante o processo de fabricação, os lápis são examinados minuciosamente antes de serem distribuídos ao público. Os trabalhadores são treinados para descartar lápis que parecem disfuncionais e um número selecionado é apontado e testado quando o processo é concluído. Um problema comum é que a cola dos sanduíches às vezes não adere, mas esse incômodo geralmente fica preso quando os sanduíches estão sendo cortados.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- Materiais:Grafite Flexível de Camada Única para Eletrônicos de Consumo

- 7 Usos Diferentes do Grafite

- Quais são as principais propriedades do grafite?

- O que é grafite? - Definição, tipos e usos

- Qual é a estrutura do grafite?

- Como são feitas as lapiseiras?

- Ferro de grafite compactado com fundição em areia (CGI) – Capacidades e limitações do processo