Tortilla Chip

Antecedentes

Os espanhóis trouxeram pela primeira vez a palavra tortilha (da torta, "cake") para o México; os mexicanos, por sua vez, usaram-no para descrever seus bolos de milho chato e de farinha. Pão básico da dieta mexicana, todas as tortilhas eram originalmente feitas com polpa de milho moído, o grão nativo do Novo Mundo. Quando os espanhóis trouxeram o trigo para o Novo Mundo, as tortilhas de farinha branca se tornaram predominantes. As tortilhas de milho, agora quase todas feitas à máquina, ainda possuem o maior valor nutricional. Cortados em fatias e fritos, esses bolos achatados transformaram-se em chips de tortilla. Depois que os produtos de tortilha foram introduzidos pela primeira vez nos Estados Unidos por latino-americanos que viviam nos estados do sudoeste, a popularidade de novos alimentos se espalhou rapidamente. Os chips de tortilla podem vir em muitos tamanhos e formas diferentes, como triângulos, redondos e tiras retangulares. Os temperos das tortilhas podem variar muito e podem ser consumidos com uma variedade de molhos e coberturas.

O método básico de produção de tortilla e chips de tortilla mudou pouco desde os tempos antigos. A preparação tradicional da tortilha envolve cozinhar o milho em potes sobre o fogo, macerar (embeber) por 8 a 16 horas, despejar o licor de cozimento ou nejayote e lavar o nixtamal (o produto final do processo de cozimento, maceração e lavagem / drenagem ) O nixtamal é então moído em masa (farinha de milho seca e moída) com moedores manuais ou metatos (pedras de moer). A massa é moldada à mão ou moldada usando uma prensa de tortilha para formar discos finos, que são então cozidos em uma chapa quente chamada de comal.

Um dos avanços industriais mais importantes foi a produção de farinha masa seca, um produto com estabilidade de armazenamento. Esta farinha seca se tornou popular porque atende aos padrões para certas aplicações, reduz os requisitos de energia, mão de obra, espaço físico, tempo de processamento e equipamento e é conveniente e fácil de usar. Quando comparados com a farinha masa fresca, no entanto, os alimentos feitos com a farinha masa seca tendem a ser menos saborosos e o custo por unidade é mais alto. Os fabricantes menores que fornecem chips de tortilha para restaurantes locais geralmente usam farinha masa seca, enquanto os fabricantes maiores usam farinha masa fresca que é produzida no local.

Matérias-primas

Os chips de tortilla são feitos com milho amarelo, milho branco, farinha, trigo integral ou fubá azul. A massa grossa é usada para fazer chips de tortilha de milho. Masa consiste em milho que foi embebido em uma solução de cal e água de qualidade alimentar para quebrar as cascas; os grãos são então moídos e transformados em farinha. Óleo de fritar, sal e temperos diversos completam a lista dos ingredientes principais. Outros ingredientes, como conservantes, emulsificantes, gomas e acidulantes, são usados principalmente nos Estados Unidos para melhorar a vida útil e manter certas propriedades do produto. As características da matéria-prima determinam a qualidade dos chips de tortilla, parâmetros de cozimento e cor.

O processo de fabricação

Preparando a massa (massa)

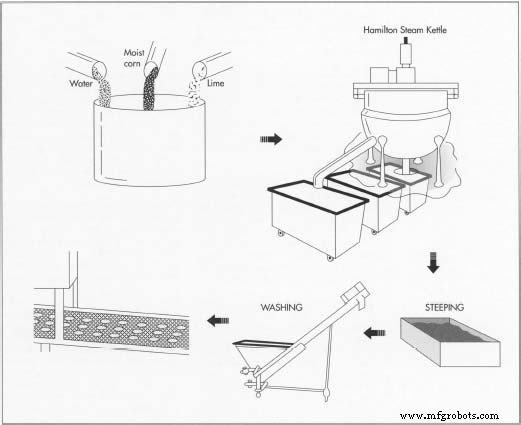

- 1 O primeiro grande processo na fabricação de chips de tortilha é a produção de massa grossa ou massa. Em uma mistura típica, 2,5 a 3,0 litros de água, 1 quilograma de milho úmido 12 por cento e 0,01 quilograma de cal de qualidade alimentar (geralmente cal viva ou cal hidratada) são

Para fazer chips de tortilha, os fabricantes primeiro misturam os ingredientes crus - água, milho úmido e limão - para formar o masa ou massa. Em seguida, a mistura é aquecida em uma grande chaleira, como uma chaleira Hamilton, que é aquecida indiretamente por vapor. Após a maceração, que permite a absorção da água, a solução é lavada e bombeada para uma esteira transportadora para o transporte até o moinho. adicionados em um grande fogão industrial. A cal é usada principalmente como auxiliar na remoção do pericarpo (casca ou casca) durante o cozimento e a maceração. O limão também ajuda a aumentar a vida útil do produto, controlando a atividade microbiana, e afeta o sabor, o aroma, a cor e o valor nutricional dos chips.

Para fazer chips de tortilha, os fabricantes primeiro misturam os ingredientes crus - água, milho úmido e limão - para formar o masa ou massa. Em seguida, a mistura é aquecida em uma grande chaleira, como uma chaleira Hamilton, que é aquecida indiretamente por vapor. Após a maceração, que permite a absorção da água, a solução é lavada e bombeada para uma esteira transportadora para o transporte até o moinho. adicionados em um grande fogão industrial. A cal é usada principalmente como auxiliar na remoção do pericarpo (casca ou casca) durante o cozimento e a maceração. O limão também ajuda a aumentar a vida útil do produto, controlando a atividade microbiana, e afeta o sabor, o aroma, a cor e o valor nutricional dos chips. - 2 Esta mistura é então cozida em lote em uma chaleira a vapor Hamilton ou em um fogão vertical fechado. A chaleira Hamilton é aquecida indiretamente por vapor e o conteúdo de grãos é agitado mecanicamente. Ele é projetado para cozinhar próximo ao ponto de ebulição da solução de cal-água-milho. Um elaborado sistema de agitação garante a transferência uniforme de calor pela condensação do vapor através da parede da caldeira e na solução de cal e milho. A capacidade dessas chaleiras com camisa de vapor varia de 136 a 270 kg (300 a 595 libras). O fogão vertical fechado usa injeção direta de vapor para aquecer e agitar a solução de cal-água-milho em um grande tanque, que serve tanto para cozinhar quanto para macerar. A agitação adicional é realizada com ar comprimido. Como esse sistema foi projetado para cozinhar em temperaturas bem abaixo do ponto de ebulição da solução (185 graus Fahrenheit ou 85 graus Celsius), o tempo de cozimento é mais longo do que nas chaleiras a vapor Hamilton. A capacidade dos fogões verticais varia de 3.000 a 6.000 libras (1.360 a 2.730 kg). O tempo de cozimento pode variar muito de alguns minutos a meia hora, dependendo do sistema usado. Em geral, temperaturas acima de 155 graus Fahrenheit (68 graus Celsius) são consideradas as temperaturas de cozimento ideais. O cozimento depende das características do milho e da interação de tempo, temperatura, concentração de cal, tamanho do recipiente de cozimento e agitação. O nixtamal usado para produtos fritos é geralmente menos cozido do que o nixtamal usado para tortilhas de mesa.

- 3 Imediatamente após o cozimento, a solução é extinta (resfriada rapidamente) para cerca de 154 a 162 graus Fahrenheit (68-72 graus Celsius). Essa temperatura mais baixa diminui a absorção de água durante o processo de maceração e o tempo de cozimento do nixtamal. O resultado é uma massa mais consistente, que absorve menos óleo durante a fritura.

- 4 O grão é então mergulhado por 8 a 16 horas na cuba de cozimento (se um fogão vertical foi usado) ou transferido para uma cuba de espera (se uma chaleira a vapor Hamilton foi usada). O processo de maceração permite que a água seja absorvida, o que ajuda a desintegrar a casca e amolecer a amêndoa. Durante o processo de maceração, a temperatura cai para 104 graus Fahrenheit (40 graus Celsius).

- 5 Após a maceração, a solução é bombeada para as lavadoras. O licor de cozimento é drenado e o nixtamal resultante é lavado com água pressurizada ou sistemas de pulverização. A maior parte do pericarpo e do excesso de cal são removidos durante esta etapa. A lavagem nos processos comerciais é feita em dois tipos de equipamentos:o lavador de tambor e o sistema "lowboy". Uma lavadora de tambor consiste em um transportador que transporta o nixtamal em um cilindro rotativo perfurado com lâminas internas e pulverizadores de água localizados dentro do tambor. Após a pulverização, o nixtamal passa por uma esteira de drenagem, de onde o excesso de água é removido. O sistema lowboy consiste em um receptáculo equipado com telas internas e pulverizadores. O nixtamal lavado é continuamente removido do fundo do receptáculo por uma esteira rolante inclinada. Em ambos os sistemas, um transportador transporta o nixtamal lavado e drenado para uma tremonha, que então alimenta o triturador de pedra. O resultado final, usando a mistura típica de milho e cal, será de 54 onças (1,53 kg) de nixtamal úmido de 47 por cento.

Moagem

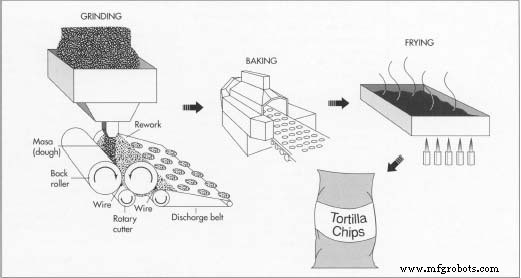

- 6 O nixtamal lavado é então triturado usando duas pedras entalhadas combinadas, uma estacionária e a outra girando a cerca de 500 a 700 rpm. As pedras são geralmente compostas de lava ou materiais vulcânicos, embora também possam consistir em materiais sintéticos feitos de óxido de alumínio (Ak203). Para uma eficiência ideal, as pedras de lava devem ser recarregadas com frequência; as pedras sintéticas duram mais e requerem menos recarga. Uma pedra típica tem 10 centímetros de espessura e 40 centímetros de diâmetro e possui sulcos radiais. As ranhuras tornam-se mais rasas à medida que se aproximam do perímetro da pedra. O número, o design e a profundidade das ranhuras nas pedras variam de acordo com o produto pretendido:as pedras esculpidas para a produção de tortilhas de mesa têm ranhuras mais rasas para produzir uma massa mais fina, enquanto a massa mais grossa para lascas de tortilha vem de pedras com ranhuras mais profundas.

A moagem ou moagem começa quando um transportador helicoidal na base da tremonha força o nixtamal através de uma abertura central e para dentro da lacuna entre as pedras, onde ocorre o cisalhamento. O material viaja para fora do centro até o perímetro das pedras. A água adicionada durante a moagem resfria as pedras, evita o desgaste excessivo e reduz a temperatura da massa. Para um triturador com uma capacidade de 600 kg / h, são adicionados cerca de 0,6 a 1,2 litros de água por minuto (0,16-0,32 gpm). Essa quantidade de água aumenta o teor de umidade da massa para o nível ideal para a cobertura. Como as pedras de amolar, o teor de umidade depende do produto resultante. O tamanho da partícula de massa é o resultado de vários fatores que interagem:grau de cozimento nixtamal; tamanho e profundidade das ranhuras nas pedras de amolar; lacuna ou pressão entre as pedras de amolar; quantidade de água usada. durante a moagem; e o tipo de milho usado. A moagem quebra a estrutura do kernel e promove propriedades "plásticas" e coesivas na massa. Uma vez que o masa é produzido, é importante usá-lo imediatamente ou para protegê-lo contra a perda de umidade. Após a moagem, a mistura resultante será de 1,65 kg de massa grossa úmida de 51 por cento.

Formação de chips

- 7 Em seguida, os cavacos reais são produzidos usando a massa grossa, que é amassada e misturada em massa plástica por misturadores e extrusores e, em seguida, alimentada em rolos de laminação. A massa de plástico é revestida em uma camada fina, que é então cortada ou forçada em uma configuração específica; a espessura da folha determina o peso do produto final. A cobertura começa quando a massa é alimentada em um par de rolos lisos, geralmente

A solução lavada é moída usando duas pedras entalhadas combinadas, uma estacionária e a outra rotativa. A partir daí, a massa grossa resultante é cortada em cavacos reais. A massa é alimentada em um par de rolos lisos, geralmente revestidos com Teflon, um girando no sentido anti-horário e o outro no sentido horário. A massa é forçada entre os rolos, cortada e descarregada no forno para assar. Depois de fritar e temperar, os chips são embalados adequadamente. revestido com Teflon, um girando no sentido anti-horário e outro no sentido horário. A folga entre os rolos é ajustável, de modo que produtos de diferentes espessuras podem ser produzidos. A massa é forçada entre os rolos e separada por fios localizados nos rolos dianteiro e traseiro. O fio traseiro limpa a massa em folha do rolo traseiro e permite que ela adira ao rolo dianteiro, e o fio ou fios dianteiros tiram os pedaços de massa do rolo. O cortador gira sob o rolo frontal. Diferentes configurações de cortador (triangular, circular, retangular, etc.) são usadas para vários produtos. Faixas de cobre ou plástico circundam a extremidade do primeiro rolo e ajudam a reciclar o excesso de massa. As peças de masa saem do rolo dianteiro por uma correia de descarga, que vai direto para o forno.

A solução lavada é moída usando duas pedras entalhadas combinadas, uma estacionária e a outra rotativa. A partir daí, a massa grossa resultante é cortada em cavacos reais. A massa é alimentada em um par de rolos lisos, geralmente revestidos com Teflon, um girando no sentido anti-horário e o outro no sentido horário. A massa é forçada entre os rolos, cortada e descarregada no forno para assar. Depois de fritar e temperar, os chips são embalados adequadamente. revestido com Teflon, um girando no sentido anti-horário e outro no sentido horário. A folga entre os rolos é ajustável, de modo que produtos de diferentes espessuras podem ser produzidos. A massa é forçada entre os rolos e separada por fios localizados nos rolos dianteiro e traseiro. O fio traseiro limpa a massa em folha do rolo traseiro e permite que ela adira ao rolo dianteiro, e o fio ou fios dianteiros tiram os pedaços de massa do rolo. O cortador gira sob o rolo frontal. Diferentes configurações de cortador (triangular, circular, retangular, etc.) são usadas para vários produtos. Faixas de cobre ou plástico circundam a extremidade do primeiro rolo e ajudam a reciclar o excesso de massa. As peças de masa saem do rolo dianteiro por uma correia de descarga, que vai direto para o forno.

Assar e resfriar

- 8 Um forno a gás de três camadas é usado para assar a massa formada. Geralmente, os chips são cozidos em temperaturas que variam de 500 a 554 graus Fahrenheit (260-290 graus Celsius), com o tempo de cozimento variando de 35 a 50 segundos. O cozimento aumenta o sabor alcalino e reduz a absorção de umidade e óleo durante a fritura.

- 9 Os chips de tortilha são então resfriados movendo-se por uma série de camadas abertas ou racks de resfriamento. Os chips às vezes são resfriados por até 20 minutos antes de fritar para produzir uma consistência mais uniforme e reduzir a formação de bolhas durante a fritura. Durante esse processo de resfriamento, os chips perdem umidade adicional (até 3 por cento), e a umidade dentro de cada chip torna-se mais uniformemente distribuída.

Fritar e temperar

- 10 A próxima etapa envolve fritar os chips usando temperaturas de óleo variando de 338 a 374 graus Fahrenheit (170-190 graus Celsius) por 50 a 80 segundos. A temperatura e o tempo de fritura dependem do tipo de produto. Os chips de tortilla feitos de milho amarelo requerem uma temperatura de fritura mais baixa e mais tempo do que os chips feitos de milho branco ou misturado com milho branco e amarelo. Por exemplo, salgadinhos feitos de milho amarelo são fritos a 320 graus Fahrenheit (160 graus Celsius), enquanto aqueles feitos de milho branco e amarelo misturados são fritos em temperaturas de até 410 graus Fahrenheit (210 graus Celsius) por 60 a 90 segundos. A maioria das fritadeiras comerciais usadas são do tipo contínuo com elementos de aquecimento direto ou indireto. As fritadeiras de queima indireta são mais caras, mas mais eficientes, com custos operacionais mais baixos. As fritadeiras modernas são projetadas para filtrar partículas finas (pedaços muito pequenos) continuamente e são fáceis de limpar. Essas fritadeiras comerciais estão disponíveis em tamanhos que podem processar de 160 a 1.360 kg / h (353-3.000 lbs / h). O rendimento do processo, usando a mistura típica de milho / cal, será de 0,96 kg (2,1 libras) de chips de tortilha, com 22 a 24 por cento de óleo e menos de 2 por cento de umidade.

- 11 O sal e os temperos são aplicados imediatamente após a fritura, enquanto as batatas fritas ainda estão quentes. Os cavacos quentes são transportados para um cilindro giratório inclinado, onde uma mistura de tempero líquido é borrifada sobre eles. Geralmente, a mistura líquida consiste em óleo quente, sal, temperos e agentes aromatizantes e corantes. Ao esfriar, o óleo cristaliza, formando a camada de tempero. O sal também pode ser depositado nas aparas como um spray de líquido ou por um distribuidor de sal granulado posicionado sobre as correias transportadoras após a operação de revolvimento. A quantidade de sal geralmente adicionada aos chips de tortilha é de cerca de 1 a 1,5 por cento em peso.

Resfriamento e embalagem

- 12 Os chips de tortilha são então resfriados à temperatura ambiente e imediatamente embalados em sacos à prova de umidade. Como os produtos fritos são muito higroscópicos (absorvem e retêm umidade prontamente), o atraso na embalagem pode causar perda de crocância. Os chips de tortilla resfriados, com cerca de 1,5 por cento de umidade, são transportados para uma máquina de ensacamento. Esta máquina pesa e deposita automaticamente em um saco, que é selado.

Controle de qualidade

O aspecto do controle de qualidade da produção de chips de tortilla é essencial para que os chips possam chegar ao cliente com a sua frescura. Os principais parâmetros controlados durante a produção de chips de tortilha são:temperatura e umidade relativa dos silos de milho e salas de armazenamento de ingredientes e produtos; os tempos e temperaturas de cozinhar, temperar, macerar, assar e fritar; tipos de pedras de amolar e seu ajuste durante a moagem; teor de umidade do milho, nixtamal, masa e, finalmente, dos chips de tortilha; condição de operação do equipamento (como fogão, folha, forno, fritadeira, rack de resfriamento, equipamento de embalagem, etc.); óleo de fritura e deterioração do produto; e a higienização de equipamentos e pessoal.

O Futuro

As tendências futuras para o mercado de chips de milho e tortilla são para chips mais finos, mais leves e menores. Recentemente, chips de tortilla feitos de milho branco, farinha de trigo integral e fubá azul do sudoeste tornaram-se disponíveis e cada vez mais populares. As combinações de farinha masa com trigo, legumes e outras farinhas resultarão em novos produtos interessantes. Novos produtos fritos com óleos contendo mais ácidos graxos insaturados ou feitos de milho nutricionalmente melhorado irão realçar a imagem das tortilhas. Frituras modificadas e novas técnicas de cozimento que produzem alimentos com uma textura semelhante à de alimentos fritos serão usadas para fazer lanches de baixo teor calórico. A indústria se moverá em direção a linhas de produção de alta velocidade, mais automação, melhor controle de qualidade e maior eficiência de trabalho e equipamento.

Estima-se que o consumo de chips de tortilha continuará aumentando nos Estados Unidos. Os chips de milho e tortilha também estão se tornando populares em outras áreas do mundo. As fábricas de chips de milho foram iniciadas na Austrália, República Popular da China, Índia, Coréia e outros países. Experimentando um aumento de 50% nas vendas no atacado durante os últimos cinco anos, os salgadinhos de milho e tortilha estão rapidamente ganhando popularidade. O crescimento futuro, no entanto, depende da capacidade da indústria de acompanhar as mudanças nas demandas dos consumidores.

Processo de manufatura

- Projetando com Bluetooth Mesh:Chip ou módulo?

- Módulo Tiny Bluetooth 5.0 integra antena de chip

- Os pesquisadores criam uma pequena etiqueta de identificação de autenticação

- Blog:Preço do chip microfluídico na China

- Como combater a perda de lascas

- Como maximizar a produtividade da máquina:redução de cavacos

- Sensor de pulmão-coração em miniatura em um chip

- Chip de detecção química de aproximação de limite quântico

- Dicas Comuns para Usinagem de Perfuração

- O que é formação de cavacos? - Tipos de cavacos no corte de metais