Trombeta

Antecedentes

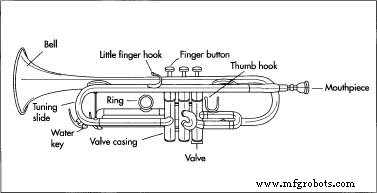

Um trompete é um instrumento de sopro de latão conhecido por seu tom poderoso soado por vibração labial contra seu bocal em forma de copo. Uma trombeta consiste em um tubo cilíndrico, em forma de um laço oblongo primário que se transforma em um sino. Os trompetes modernos também têm três válvulas de pistão, bem como pequenos tubos secundários que atuam como slides de afinação para ajustar o tom. Quase todos os trompetes tocados hoje são em Si bemol. Este é o tom naturalmente tocado quando a trombeta é tocada. Eles têm uma faixa entre o Fá sustenido abaixo do dó médio e duas oitavas e meia acima (terminando em B) e são comparativamente mais fáceis de tocar do que outros instrumentos de sopro.

As primeiras trombetas foram provavelmente varas escavadas por insetos. Numerosas culturas primitivas, como as da África e da Austrália, desenvolveram tubos retos e ocos para serem usados como megafones em ritos religiosos. Essas primeiras "trombetas" eram feitas de chifres ou presas de animais, ou cana. Por volta de 1400 a.C. os egípcios desenvolveram trombetas feitas de bronze e prata, com um sino largo. Pessoas na Índia, China e Tibete também criaram trombetas, que geralmente eram longas e telescópicas. Alguns, como os chifres dos alpinos, colocaram seus sinos no chão. Assírios, israelitas, gregos, etruscos, romanos, celtas e tribos teutônicas, todos tinham alguma forma de chifre, e muitos eram decorados. Esses instrumentos, que produziam notas graves e poderosas, eram usados principalmente em batalhas ou cerimônias. Eles geralmente não eram considerados instrumentos musicais. Para fazer essas trombetas, o método da cera perdida foi usado. Nesse processo, a cera era colocada em uma cavidade que tinha o formato de uma trombeta. Esse molde era então aquecido para que a cera derretesse e, em seu lugar, fosse derramado bronze fundido, produzindo um instrumento de parede espessa.

As Cruzadas do final da Idade Média (1095-1270 d.C.) levaram a maior parte da Europa a entrar em contato com as culturas árabes, e acredita-se que estas introduziram trombetas feito de folhas de metal marteladas. Para fazer o tubo da trombeta, uma folha de metal foi enrolada em um poste e soldada. Para fazer o sino, uma peça curva de metal em forma de arco de um fonógrafo foi encaixada. Um lado foi cortado para formar dentes. Esses dentes foram então abertos alternadamente, e o outro lado da peça de metal foi contornado e preso entre os dentes. Martelar a costura alisou-o. Por volta de 1400 d.C., as trombetas longas e retas foram dobradas, fornecendo assim o mesmo som em um instrumento menor e mais conveniente. O chumbo derretido foi despejado no tubo e solidificado. Este foi então batido para formar uma curva quase perfeita. Em seguida, o tubo foi aquecido e o chumbo foi derramado. As primeiras trombetas dobradas tinham a forma de S, mas rapidamente a forma evoluiu para se tornar um loop oblongo mais conveniente.

Uma variedade de trombetas foi desenvolvida durante a última metade do século XVIII, à medida que músicos e fabricantes de trombetas buscavam maneiras de torná-las mais versáteis. Uma limitação do trompete contemporâneo era que não podia ser tocado cromaticamente; ou seja, ele não podia tocar a faixa de meio tom chamada escala cromática. Em 1750, Anton Joseph Hampel de Dresden sugeriu colocar a mão no sino para resolver o problema, e Michael Woggel e Johann Andreas Stein por volta de 1777 dobraram a trombeta para tornar mais fácil para a mão do músico alcançar o sino. O consenso foi que isso criou

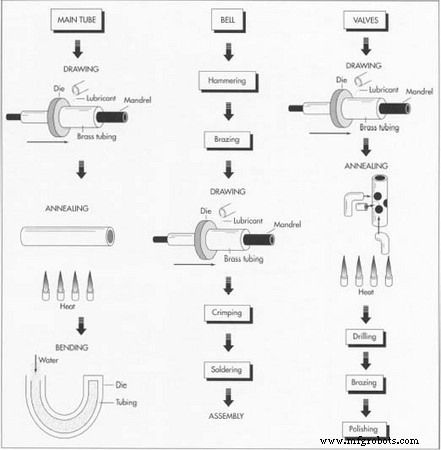

As várias partes de uma trombeta são fabricadas em operações de puxar, martelar e dobrar. No desenho, um tubo de latão é colocado sobre uma haste de aço cônica (mandril) e uma matriz é puxada para baixo em seu comprimento. Em vários momentos, as peças de latão devem ser recozidas (tratadas termicamente) para melhorar sua trabalhabilidade. mais problemas do que resolvidos. A trombeta com chave veio em seguida, mas nunca pegou e foi substituída rapidamente por trombetas de válvula. Os ingleses criaram uma trombeta de slide, mas muitos pensaram que o esforço para controlar o slide não valeu a pena.

As várias partes de uma trombeta são fabricadas em operações de puxar, martelar e dobrar. No desenho, um tubo de latão é colocado sobre uma haste de aço cônica (mandril) e uma matriz é puxada para baixo em seu comprimento. Em vários momentos, as peças de latão devem ser recozidas (tratadas termicamente) para melhorar sua trabalhabilidade. mais problemas do que resolvidos. A trombeta com chave veio em seguida, mas nunca pegou e foi substituída rapidamente por trombetas de válvula. Os ingleses criaram uma trombeta de slide, mas muitos pensaram que o esforço para controlar o slide não valeu a pena. A primeira tentativa de inventar um mecanismo de válvula foi tentada por Charles Clagget, que obteve uma patente em 1788. A primeira tentativa prática, no entanto, foi a válvula tubular de caixa inventada por Heinrich Stoelzel e Friedrich Bluhmel em 1818. Joseph Riedlin em 1832 inventou o válvula rotativa, uma forma agora popular apenas na Europa Oriental. Foi François Perinet, em 1839, quem melhorou a válvula tubular para inventar a trombeta com válvula de pistão, a trombeta mais preferida de hoje. As válvulas garantiam uma trombeta totalmente cromática porque alteravam efetivamente o comprimento do tubo. Uma válvula aberta permite que o ar passe totalmente pelo tubo. Uma válvula fechada desvia o ar através de seu tubo curto e subsidiário antes de devolvê-lo ao tubo principal, alongando seu caminho. Uma combinação de três válvulas fornece toda a variação de que uma trombeta cromática precisa.

A primeira fábrica de trompetes foi fundada em 1842 por Adolphe Sax em Paris, e foi rapidamente seguida por grandes fabricantes na Inglaterra e nos Estados Unidos. Peças padronizadas, desenvolvidas por Gustave Auguste Besson, tornaram-se disponíveis em 1856. Em 1875, C. G. Conn fundou uma fábrica em Elkhart, Indiana, e até hoje a maioria dos instrumentos de latão dos Estados Unidos são fabricados nesta cidade.

Hoje, algumas orquestras não se contentam em usar apenas trompetes em Si bemol. Houve um reavivamento de trombetas naturais, trombetas rotativas e trombetas que soam mais alto do que o Si bemol padrão. De modo geral, entretanto, os trompetes modernos produzem tons musicais cromáticos altos, brilhantes, em contraste com os trompetes graves, poderosos e imprecisos do passado.

Matérias-primas

Instrumentos de sopro são quase universalmente feitos de latão, mas um sólido ouro ou trombeta de prata pode ser criada para ocasiões especiais. O tipo mais comum de latão usado é o latão amarelo, que é 70% cobre e 30% zinco. Outros tipos incluem latão dourado (80% cobre e 20% zinco) e latão prateado (feito de cobre, zinco e níquel). A quantidade relativamente pequena de zinco presente na liga é necessária para fazer o latão trabalhar a frio. Alguns pequenos fabricantes usam latão especial como o Ambronze (85% cobre, 2% estanho e 13% zinco) para fazer certas partes da trombeta (como o sino) porque essas ligas produzem um som sonoro e sonoro quando tocadas. Alguns fabricantes irão pratear ou dourar o instrumento básico de latão.

Muito pouco da trombeta não é feita de latão. Todos os parafusos são geralmente de aço; a chave da água é geralmente forrada com cortiça; as superfícies de atrito nas válvulas e slides podem ser galvanizadas com cromo ou uma liga de níquel inoxidável, como monel; as válvulas podem ser revestidas de feltro; e as chaves das válvulas podem ser decoradas com madrepérola.

Design

A maioria das trombetas são destinadas a alunos iniciantes e são produzidas em massa para fornecer instrumentos de alta qualidade por um preço razoável. O procedimento comumente usado é produzir réplicas de trombetas excelentes, tão exatas quanto possível. Os trompetistas profissionais, por outro lado, exigem um instrumento superior de preço mais alto, enquanto os trompetes para eventos especiais são quase que universalmente decorados, gravados com designs ornamentados. Para atender à demanda por trompetes feitos sob medida, o fabricante primeiro faz ao músico perguntas como:Que estilo de música será tocado? Em que tipo de orquestra ou conjunto o trompete será tocado? Quão alta ou rica deve ser a trombeta? O fabricante pode então fornecer um sino exclusivo, formas específicas dos slides de afinação ou diferentes ligas ou chapeamento. Depois que a trombeta é criada, o músico a toca e solicita quaisquer ajustes menores que possam ser necessários. O tubo principal da trombeta pode então ser ligeiramente cônico. O trompetista profissional geralmente terá um bocal favorito que o trompete encomendado deve ser projetado para acomodar.

O processo de fabricação

O tubo principal

- 1 O tubo principal da trombeta é fabricado em latão usinável padrão que é colocado primeiro em um mandril cônico em forma de pólo e lubrificado. Um dado que se parece com um donut é então puxado para baixo em todo o seu comprimento, afinando-se e moldando-o adequadamente. Em seguida, o tubo moldado é recozido - aquecido (a cerca de 1.000 graus Fahrenheit ou 538 graus Celsius) para torná-lo viável. Isso faz com que um óxido se forme na superfície do latão. Para remover o resíduo oxidado, o tubo deve ser banhado em ácido sulfúrico diluído antes de ser dobrado.

- 2 O tubo principal pode ser dobrado usando um dos três métodos diferentes. Alguns grandes fabricantes usam sistemas hidráulicos para empurrar água de alta pressão (aproximadamente 27.580 quilopascais) através de tubos levemente dobrados que foram colocados em uma matriz. A água pressiona as laterais do tubo para se encaixar perfeitamente no molde. Outros grandes fabricantes enviam rolamentos de esferas de tamanho exato através do tubo. Os fabricantes menores colocam o pitch no

Trombetas são quase universalmente feitas de latão, mas uma trombeta de ouro maciço ou prata pode ser criada para ocasiões especiais. O tipo mais comum de latão usado é o latão amarelo, que é 70% cobre e 30% zinco. Outros tipos incluem latão dourado (80% cobre e 20% zinco) e latão prateado (feito de cobre, zinco e níquel). A quantidade relativamente pequena de zinco presente na liga é necessária para fazer o bross que é trabalhável a frio. tubo, deixe esfriar, então use uma alavanca para dobrar o tubo em uma curva padrão antes de martelá-lo na forma.

Trombetas são quase universalmente feitas de latão, mas uma trombeta de ouro maciço ou prata pode ser criada para ocasiões especiais. O tipo mais comum de latão usado é o latão amarelo, que é 70% cobre e 30% zinco. Outros tipos incluem latão dourado (80% cobre e 20% zinco) e latão prateado (feito de cobre, zinco e níquel). A quantidade relativamente pequena de zinco presente na liga é necessária para fazer o bross que é trabalhável a frio. tubo, deixe esfriar, então use uma alavanca para dobrar o tubo em uma curva padrão antes de martelá-lo na forma.

O sino

- 3 O sino é cortado em folha de latão usando um padrão exato. O lençol plano em forma de vestido é então martelado em torno de um poste. Quando o tubo é cilíndrico, as extremidades são unidas em uma junta de topo. Onde o tubo começa a dilatar, as extremidades são sobrepostas para formar uma junta sobreposta. A junta inteira é então soldada com uma chama de oxigênio de propano a 1.500 a 1.600 graus Fahrenheit (816 a 871 graus Celsius) para selá-la. Para fazer uma forma de sino grosseira, uma extremidade é martelada em torno do chifre de uma bigorna de ferreiro. O tubo inteiro é então desenhado em um mandril exatamente como o tubo principal, enquanto o sino é girado no mandril. Um fio fino é colocado ao redor da borda do sino e o metal é frisado para dar à borda sua aparência nítida. O sino é então soldado ao tubo principal.

As válvulas

- 4 As articulações e os tubos acessórios são desenhados primeiro em um mandril, assim como o tubo e a campânula. As juntas são dobradas em ângulos de 30, 45, 60 e 90 graus, e os tubos menores são dobrados (usando os métodos hidráulicos ou de rolamento de esferas usados para dobrar o tubo principal), recozidos e lavados em ácido para remova os óxidos e o fluxo da soldagem. As caixas das válvulas são cortadas em tubos grossos e rosqueadas nas extremidades. Eles então precisam ter orifícios feitos neles que correspondam aos dos pistões. Mesmo os pequenos fabricantes agora têm programas de computador disponíveis que medem precisamente onde os buracos devem ser feitos. As caixas de válvula podem ser cortadas com brocas cujas cabeças sejam pontuais ou serras rotativas que cortam os orifícios, após o que os pinos perfuram o disco de sucata de metal. As juntas, tubos e caixas de válvula são então colocados em gabaritos que os prendem com precisão, e suas juntas são pintadas com uma mistura de solda e fluxo usando um maçarico. Após um banho de ácido, o conjunto é polido em uma máquina de polimento, usando cera de granulometria variável e discos de musselina de rugosidade variável que giram em altas velocidades (2.500 rpm é típico).

Montagem

- 5 A trombeta inteira agora pode ser montada. Os tubos laterais para as corrediças da válvula são unidos às juntas e o tubo principal é unido de ponta a ponta sobrepondo suas ponteiras e soldando. Em seguida, os pistões são inseridos e todo o conjunto da válvula é aparafusado no tubo principal. O bocal é então inserido.

- 6 A trombeta é limpa, polida e envernizada ou enviada para ser galvanizada. O toque final é gravar o nome da empresa em um tubo de destaque. As letras são transferidas para o metal com papel carbono, e um gravador habilidoso entalha o metal para combinar com a água-forte.

- 7 As trombetas são enviadas separadamente para pedidos especiais ou em grandes quantidades para bandas de colégio. Eles são embalados cuidadosamente em embalagens de plástico espesso ou outro material isolante, colocados em caixas pesadas cheias de material isolante (como amendoins de embalagem) e depois enviados pelo correio ou enviados como frete para o cliente.

Controle de qualidade

A característica mais importante de uma trombeta é a qualidade do som. Além de atender às tolerâncias exatas de aproximadamente 1 x 105 metros, cada trompete fabricado é testado por músicos profissionais que verificam o tom e a altura do instrumento enquanto o escutam para ver se ele está afinado dentro da faixa dinâmica desejada. Os músicos testam em diferentes configurações acústicas, que vão desde pequenos estúdios a grandes salas de concerto, dependendo do uso eventual do trompete. Grandes fabricantes de trompetes contratam músicos profissionais como testadores em tempo integral, enquanto os pequenos fabricantes contam com eles próprios ou com o cliente para testar seus produtos.

Pelo menos metade do trabalho envolvido na criação e manutenção de uma trombeta de som claro é feito pelo cliente. Os instrumentos delicados requerem um manuseio especial e, devido à sua assimetria inerente, estão sujeitos ao desequilíbrio. Portanto, muito cuidado deve ser tomado para não danificar o instrumento por descuido. Para evitar amassados, trombetas são mantidas em estojos, onde são mantidas no lugar por cavidades em forma de trombeta que são forradas com veludo. A trombeta deve ser lubrificada uma vez por dia ou sempre que for tocada. O lubrificante é geralmente um derivado de petróleo semelhante ao querosene para dentro das válvulas, óleo mineral para o mecanismo de chave e graxa de eixo para as corrediças. A sujeira do bocal e do tubo principal deve ser limpa mensalmente, e a cada três meses a trombeta inteira deve ser mergulhada em água com sabão por 15 minutos. Em seguida, deve ser totalmente esfregado com pequenas escovas especiais, enxaguado e seco.

Para manter a vida da trombeta, ela deve ocasionalmente passar por reparos. Grandes amassados podem ser removidos por recozimento e martelamento local, pequenos amassados podem ser martelados e bolas passadas para testar o tamanho final, fissuras podem ser remendadas e pistões gastos podem ser recolocados e retificados de volta ao seu tamanho anterior.

Processo de manufatura