Fornos de reaquecimento e seus tipos

Fornos de reaquecimento e seus tipos

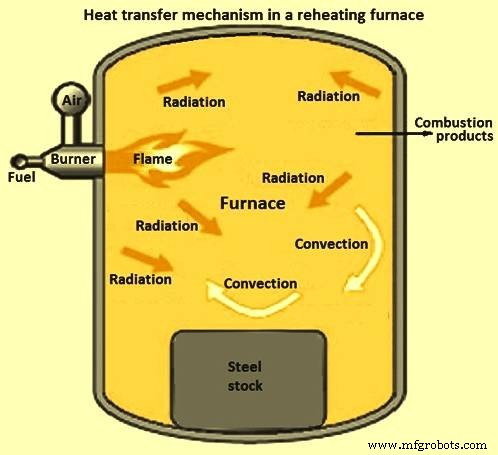

Fornos de reaquecimento são usados em laminadores a quente para aquecer o estoque de aço (tarugos, blocos ou placas) a temperaturas de laminação de cerca de 1200°C, o que é adequado para a deformação plástica do aço e, portanto, para a laminação no laminador. O processo de aquecimento em um forno de reaquecimento é um processo contínuo onde o estoque de aço é carregado na entrada do forno, aquecido no forno e descarregado na saída do forno. O calor é transferido para o estoque de aço (Fig. 1) durante sua passagem pelo forno principalmente por meio de convecção e radiação dos gases do queimador e das paredes do forno.

Fig 1 Mecanismo de transferência de calor em um forno de reaquecimento

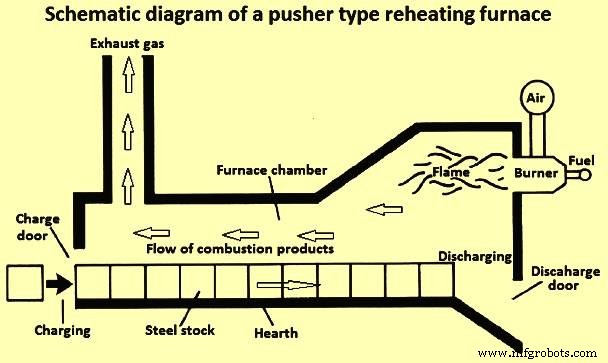

A temperatura de carregamento do estoque de aço pode variar da temperatura ambiente a 800 graus C. A temperatura de saída alvo do estoque de aço é governada pela exigência do processo de laminação que depende da velocidade de laminação, dimensão do estoque e composição do aço. Os aspectos de qualidade do aço impõem restrições ao gradiente de temperatura e à temperatura da superfície. O combustível usado nesses fornos pode ser combustível sólido, líquido ou gasoso. O diagrama esquemático de um forno de reaquecimento do tipo empurrador é mostrado na Fig 2.

Fig 2 Diagrama esquemático de um forno de reaquecimento tipo empurrador

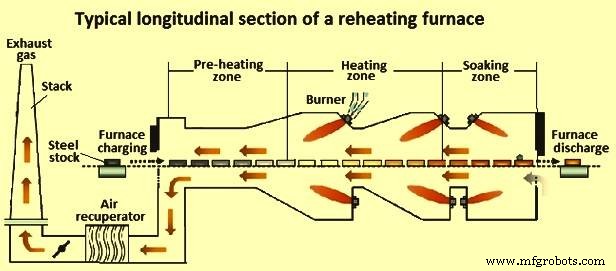

O tamanho do forno de reaquecimento é geralmente expresso como a capacidade de fornecer estoque de aço quente ao laminador a partir do estoque frio e é expresso em toneladas por hora. A eficiência energética do forno de reaquecimento é geralmente definida como o aumento do teor de calor do estoque de aço quando aquecido de 10°C para 1200°C dividido pela energia do combustível (calor latente mais calor sensível) usado para ele. A seção longitudinal típica de um forno de reaquecimento é mostrada na Fig 3.

Fig 3 Corte longitudinal típico de um forno de reaquecimento

Muitas características de projeto do forno afetam a eficiência energética. Estes incluem (i) tipo de queimadores, (ii) dimensões do forno, (iii) número de zonas do forno, (iv) tipo de isolamento de parede e teto, (v) projeto do skid e (vi) pré-aquecimento do combustível e do ar de combustão em recuperadores pelos gases de combustão quentes que saem da saída do forno. Um forno eficiente é projetado de tal forma que em um determinado tempo o estoque de aço conforme a capacidade do forno seja aquecido a uma temperatura uniforme com o mínimo possível de combustível e homem-hora. Os parâmetros importantes para o projeto do forno incluem (i) a quantidade de calor a ser transmitida à carga, (ii) geração de calor suficiente que está disponível dentro do forno para aquecer o estoque de aço, bem como para superar todas as perdas de aço, ( iii) transferência do calor gerado para a superfície do estoque de aço a ser aquecido, (iv) equalização da temperatura dentro do estoque de aço e (v) perda de calor do forno ao mínimo.

As práticas operacionais também são importantes para a eficiência energética. A situação ideal é operar o forno na capacidade nominal com um tipo de estoque de aço com mesma composição e dimensão uniforme. Mas, na prática, isso não acontece e os fatores que afetam a eficiência do forno são (i) estoques de aço de diferentes dimensões, composição e temperatura inicial podem residir no forno ao mesmo tempo, (ii) atrasos de laminação podem diminuir ou interromper a movimentação do estoque de aço no forno, (iii) a composição e a disponibilidade do combustível podem variar, e (iv) os queimadores e as condições internas do forno foram degradados.

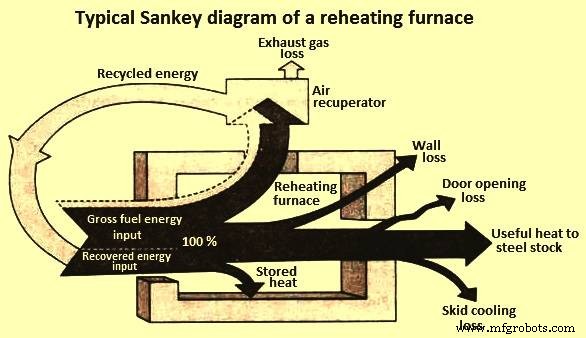

A eficiência energética de um forno é normalmente representada por um diagrama de Sankey. Um diagrama típico de Sankey para um forno de reaquecimento com carga a frio é mostrado na Fig 4.

Fig 4 Diagrama Sankey típico de um forno de reaquecimento

Classificação de fornos de reaquecimento

A classificação do forno de reaquecimento pode ser feita de quatro maneiras, a saber (i) com base no método de aquecimento, (ii) com base no método de carregamento do forno de reaquecimento, (iii) com base no movimento do estoque de aço no forno de reaquecimento e ( iv) com base nos métodos de recuperação de calor.

Com base no método de aquecimento, um forno de reaquecimento pode ser do tipo de aquecimento por combustão ou do tipo de aquecimento elétrico. O forno do tipo de aquecimento por combustão pode usar combustível sólido, líquido ou gasoso.

Com base no método de carregamento, o forno de reaquecimento pode ser classificado como tipo lote ou tipo contínuo. Em fornos descontínuos, o material carregado permanece em uma posição fixa no forno até ser aquecido à temperatura de laminação/forjamento, enquanto em fornos contínuos o material carregado se move através do forno e é aquecido à temperatura de laminação à medida que avança pelo forno.

Com base no movimento do estoque de aço dentro do forno, o forno contínuo pode ser classificado como forno empurrador, forno rotativo, forno de viga móvel, forno móvel e forno de rolo.

Com base na recuperação de calor, o forno de reaquecimento pode ser do tipo regenerativo ou do tipo recuperativo. O forno de reaquecimento do tipo regenerativo usa queimadores regenerativos, enquanto o forno do tipo recuperativo usa recuperadores para recuperação de calor dos gases de exaustão.

Diferentes tipos de fornos de reaquecimento são descritos abaixo.

Forno de lote

Estes são os tipos mais antigos de fornos que são capazes de aquecer todos os tipos e tamanhos de aço. O estoque de aço a ser aquecido neste tipo de forno é carregado e puxado pelas portas dianteiras por uma máquina de carregamento. Estes fornos variam em tamanho, desde lareiras com menos de um metro quadrado com uma única porta de acesso até aquelas com lareiras com cerca de 6 metros (m) de profundidade e cerca de 15 m de comprimento e com 5 a 6 números de portas de acesso. Os fornos descontínuos podem ser operados para aquecer materiais a temperaturas em torno de 1320 graus C mais satisfatoriamente do que um forno contínuo. Eles também podem ser usados como reservatório para reter material quente diretamente do laminador primário para posterior laminação no laminador de acabamento.

As desvantagens dos fornos de batelada são (i) alto investimento de capital por unidade de produção, (ii) baixa eficiência da área do forno, (iii) alta mão de obra necessária por tonelada de produto aquecido, (iv) praticamente nenhuma flexibilidade e (v) limitação no comprimento das peças a serem aquecidas.

Forno tipo empurrador

No forno tipo empurrador, o estoque de aço frio é empurrado para frente com a ajuda de empurradores no lado de carga. Anteriormente, esses fornos foram projetados para aquecer tarugos ou seções menores de blocos. A fornalha dos fornos anteriores era curta em comprimento e inclinada para baixo longitudinalmente em direção à extremidade de descarga, a fim de permitir a passagem fácil do estoque de aço através do forno. Atualmente, os fornos empurradores são mais longos, com lareiras de cerca de 25 m a 30 m de comprimento. Esses fornos são equipados com queima superior ou queima superior e inferior. Esses fornos normalmente têm três zonas, a saber (i) zona de pré-aquecimento, (ii) zona de aquecimento e (iii) zona de imersão. Fornos de zona múltipla, como forno de reaquecimento de placa de cinco zonas, também foram projetados e operados.

O estoque de aço frio pode ser carregado em tal forno pela extremidade ou por uma porta lateral. Em ambos os casos, o estoque de aço é movido para frente empurrando a última peça carregada com um empurrador na extremidade de carregamento. Com cada pressão do estoque de aço frio contra a linha contínua de material, uma peça aquecida é descarregada na extremidade de descarga por gravidade através de uma porta final sobre uma mesa de rolos que alimenta o laminador ou empurrada por uma porta lateral para o rolo do laminador mesa por meios manuais ou mecânicos adequados, ou retirada pela porta final por um extrator mecânico.

As vantagens dos fornos do tipo empurrador incluem (i) alta produção por unidade de investimento de capital, (ii) alta eficiência da área da lareira, (iii) maior produção específica por unidade de espaço utilizado, (iv) baixo custo de manutenção, (v) facilidade de carregamento e descarga de material, (vi) diferenças de temperatura mais baixas entre dois pedaços de material empurrados, (vii) maior controle da taxa de aquecimento em todos os níveis de temperatura, (viii) aumento gradual da temperatura permite o carregamento de todos os tipos de materiais frios, e (ix) pode ser construído para maior comprimento da peça a ser aquecida para ter maior rendimento do laminador.

As desvantagens dos fornos do tipo empurrador incluem (i) limita a seção transversal do estoque de aço, uma vez que a superfície de contato deve ser quadrada para evitar o empilhamento do estoque de aço no forno, (ii) praticamente não tem flexibilidade para aquecer eficientemente pequenas quantidades ou espessuras de estoque de aço, (iii) a manutenção do skid refrigerado a água é difícil, (iv) skids refrigerados a água resultam em listras mais frias no estoque de aço aquecido, (v) limita a espessura do estoque de aço a um máximo de 300 mm a 350 mm quando refrigerado a água skids são usados, (vi) o acúmulo de incrustações na lareira causa problemas e o esvaziamento do forno no final do cronograma é caro, (vii) não é desejável empurrar os tamanhos mistos de estoque de aço através do forno.

Forno de lareira rotativa

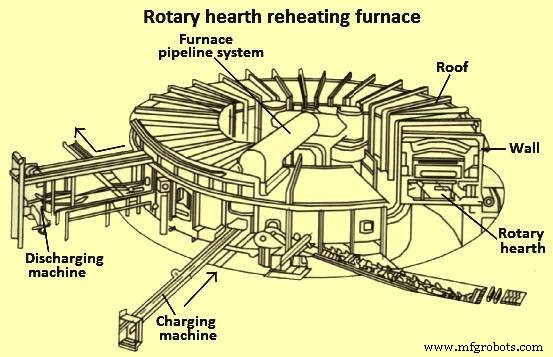

Um forno de fornalha rotativa é usado para aquecer tarugos redondos em laminadores de tubos e para aquecer blocos ou tarugos de comprimento curto em plantas de forjamento. O forno de fornalha rotativa consiste no forno e nos equipamentos auxiliares para carga e descarga. A fornalha tem um teto de fornalha fixo, apoiado em uma parede de fornalha fixa, e uma fornalha circular rotativa, como mostrado na Fig. 5. Uma pressão positiva é mantida na fornalha para evitar que o ar frio externo entre na fornalha. Forno possui vedação d'água interna e externa para manter a pressão no forno.

Os queimadores são montados nas paredes externas e internas ou no teto do forno. A parede externa do forno possui portas de carregamento e descarregamento do forno, e o carregamento e descarregamento é feito com a ajuda de máquinas de carregamento e descarregamento. A carga e a descarga ocorrem simultaneamente. Quando um tarugo redondo é colocado no forno, o fundo gira em um determinado ângulo. Os tarugos redondos seguem um caminho radial dentro do forno e são dispostos em uma única linha ou em várias linhas. A fornalha rotativa é dividida em zonas de pré-aquecimento, aquecimento e imersão. Não há queimadores na zona de pré-aquecimento. Uma abertura de chaminé está disposta na parede lateral perto da porta do forno de carga. O gás de exaustão de alta temperatura flui na direção oposta através da fornalha rotativa, entra na chaminé e na chaminé fora do forno e sai para a atmosfera. Durante o processo de fluxo de gases de escape de alta temperatura, os tarugos na zona de pré-aquecimento são aquecidos principalmente por convecção. O comprimento da zona de pré-aquecimento representa cerca de um quarto do comprimento periférico do forno rotativo. O comprimento da zona de imersão é de cerca de três vigésimo do comprimento periférico do forno rotativo. Além disso, nenhum tarugo redondo e queimador estão presentes entre as portas do forno de carga e descarga. Uma parede divisória é colocada no meio. A distância entre as portas do forno de carga e descarga é de cerca de um décimo do comprimento periférico do forno rotativo.

Fig 5 Forno rotativo de reaquecimento

Fig 5 Forno rotativo de reaquecimento

O estoque de aço no forno de fornalha rotativa avança tanto na fornalha horizontal quanto na moderadamente inclinada. Assim, não tem a desvantagem de fornalha excessivamente inclinada de um forno empurrador contínuo. Este forno tem melhores meios de controlar a taxa de aquecimento em todos os níveis de temperatura quando comparado com um forno do tipo batelada. A desvantagem deste forno inclui (i) alto custo de capital por unidade de produção, (ii) alta relação espaço por unidade, (iii) baixa eficiência da área do forno e (iv) refratários de parede e vedações no nível do forno precisam de alto nível de manutenção .

Fornos de vigas

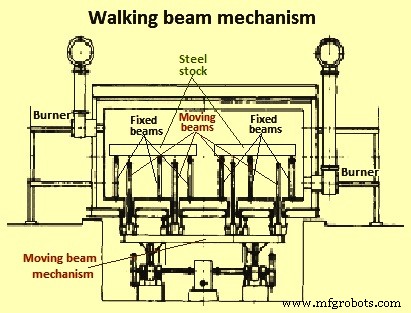

Inicialmente, os fornos de viga móvel foram projetados com vigas de aço liga que foram expostas diretamente ao calor do forno e também foram submetidas à corrosão por calor. Portanto, esses fornos foram operados a temperaturas máximas de 1065 graus C. Esses fornos não eram adequados para aquecer aços onde a temperatura de reaquecimento é de até 1320 graus C.

Atualmente, a viga móvel é feita de elementos de aço resfriados a água revestidos com refratários, de modo que apenas os refratários são expostos ao calor do forno. Alternativamente, as vigas e suportes são construídos com seções de tubos resfriados a água com botões nas superfícies superiores para evitar que o material quente entre em contato direto com os tubos resfriados a água. Os fornos de feixe ambulante agora são usados para reaquecer tarugos, blocos e placas.

Os fornos de vigas ambulantes têm dois conjuntos de vigas. O estoque de aço repousa sobre as vigas estacionárias ou fixas. Para avançar, o estoque de aço é levantado por vigas móveis que avançam a uma distância predefinida e colocam o estoque no próximo degrau da lareira. Depois de colocar o estoque no próximo degrau da lareira, as vigas móveis voltam à posição original. Isso é mostrado na Figura 6.

Fig 6 Mecanismo da viga móvel

Os fornos de feixe ambulante são geralmente projetados com carga e descarga lateral ou final. As vigas podem ser acionadas hidraulicamente ou mecanicamente. Queima cruzada com queimadores de parede lateral acima e abaixo do estoque de material sendo aquecido estão sendo usados. Em alguns fornos, o material é aquecido com queimadores de teto do tipo radiante ou com queimadores colocados no teto e abaixo do material.

As vantagens dos fornos walk-beam são (i) o material a ser aquecido pode ser separado um do outro para evitar adesivos, (ii) empilhamentos no forno e o tempo de retenção no forno são reduzidos, (iii) é viável esvaziar o forno de ambos os lados acionando os mecanismos da viga, (iv) as marcas de deslizamento não existem, pois não há contato da linha com os skids resfriados a água, (v) o desgaste da lareira e danos materiais estão praticamente ausentes, pois não há atrito entre o material e com a fornalha, (vi) pode-se obter uma melhor utilização da fornalha ao carregar tamanhos mistos selecionando o número adequado de vigas de caminhada, e (vii) há potencial disponível para a extensão do comprimento total do forno para melhorar a utilização de gases residuais do forno e para reduzir o consumo de combustível.

As desvantagens dos fornos de viga ambulante são (i) a complexidade do sistema, (ii) alto custo de capital, (iii) alta manutenção das vedações e refratários da lareira e (iv) os problemas causados pela incrustação que cai durante o aquecimento do material .

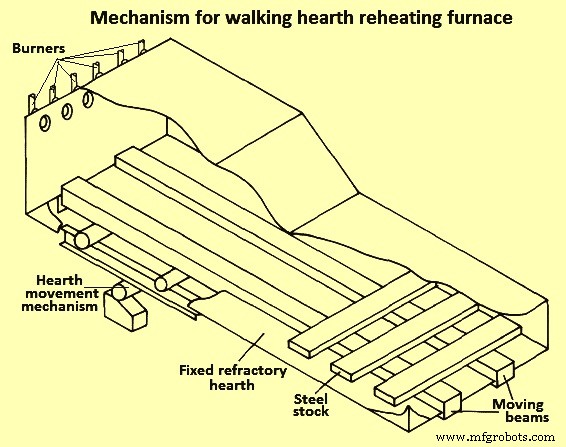

Fornos ambulantes

É semelhante ao forno de viga ambulante no que diz respeito à passagem do estoque de aço através da câmara de aquecimento. A diferença está no método de transporte nesses dois fornos. No forno de fornalha ambulante, o estoque de aço repousa sobre os pilares refratários fixos. Esses pilares se estendem através de aberturas na fornalha e seus topos ficam acima da superfície da fornalha durante o tempo em que o material está parado no forno. Os gases do forno podem assim circular entre a maior parte da superfície inferior da peça e a fornalha.

Para o movimento do material em direção à extremidade de descarga do forno, a fornalha é levantada verticalmente para primeiro entrar em contato com o material e depois levantada ainda mais por uma curta distância acima dos pilares. A fornalha então avança até uma distância pré-definida, para, abaixa o material até sua nova posição nos pilares, continua a descer até sua posição mais baixa e então se move para trás até sua posição inicial em direção à extremidade de carregamento do forno para aguardar a próxima derrame. As vantagens e desvantagens de um forno de lareira móvel são semelhantes às de um forno de viga móvel. O mecanismo da fornalha de reaquecimento do forno ambulante é mostrado na Fig 7.

Fig 7 Mecanismo do forno de reaquecimento de lareira ambulante

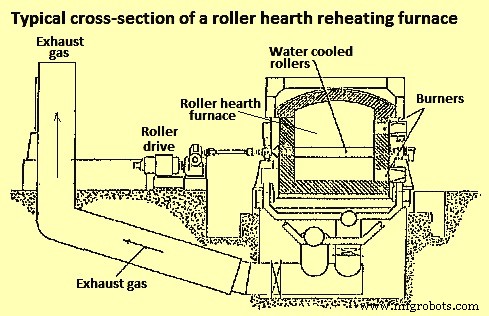

Forno de reaquecimento de rolos

Os fornos de rolos são usados com vantagem no aquecimento de tarugos, blocos ou lajes muito longos na situação em que não é prático o aquecimento em um forno empurrador ou de viga móvel. No forno de fornalha de rolos, a fornalha consiste em um conjunto de rolos acionados resfriados a água sobre os quais a massa de aço se move para frente. Uma seção transversal do forno de rolos é mostrada na Fig 8.

Fig 8 Seção transversal típica do forno de rolos

As vantagens dos fornos de reaquecimento a rolos são (i) ter capacidade para manusear peças muito longas, (ii) o controle de zona neste forno é mais simples quando se emprega a queima cruzada, (iii) o material sofre pouco ou nenhum dano mecânico, (iv) as marcas de deslizamento não estão presentes, e (iv) o forno de rolos é auto-esvaziante.

As desvantagens do forno de rolos incluem (i) alto custo inicial por unidade de capacidade, (ii) se os rolos não estiverem devidamente isolados, então há uma perda de calor aumentada devido ao resfriamento de água dos rolos, e (iii) forno de rolos os fornos são mais estreitos e mais compridos do que os fornos tipo empurrador ou de feixe ambulante com a mesma capacidade.

Questões gerais relacionadas a fornos de reaquecimento

Existem alguns problemas gerais relacionados aos fornos de reaquecimento contínuo. Os fornos com queima de zona única estão associados a maiores perdas de incrustação. Os fornos de zona única também têm maior tendência a causar descarbonetação do aço de alto carbono do que os fornos de queima superior e inferior porque o aço é exposto aos gases do forno com combinações de hidrogênio e vapor de água por mais tempo. A incrustação do aço é praticada algumas vezes deliberadamente para remover a camada superficial descarbonetada. Os fornos com queima superior têm fornos mais longos para igual produção quando comparados com os fornos com queima superior e inferior. Os fornos de descarga lateral têm menos infiltração de ar na extremidade quente do que os fornos de descarga da porta final. A descarga da porta final do tipo usual por gravidade induz ar frio na fornalha pelo efeito da chaminé na extremidade de descarga da fornalha. No entanto, a descarga da porta final é mecanicamente mais simples para remover o material aquecido. Uma lareira nivelada elimina o efeito de chaminé de lareiras inclinadas para cima em direção à extremidade de carregamento. Este efeito chaminé atrai ar frio para o forno na extremidade quente e, portanto, causa maior consumo de combustível e perdas de incrustação.

Processo de manufatura

- Diferentes tipos de fundição e suas aplicações

- Diferentes tipos de torno mecânico e sua classificação

- Tipos de plaina e suas especificações

- Diferentes tipos de máquina de modelagem e suas classificações

- Tipos de retificadora e seu funcionamento

- Tipos de máquina caça-níqueis e suas especificações

- Diferentes tipos de metais e suas classificações

- Vários tipos de energia e seus exemplos

- Diferentes tipos de chaves e suas funções

- Diferentes tipos de punção e suas funções