Principais características de um moderno moinho de fio-máquina

Principais características de um moderno moinho de fio-máquina

O objetivo de um moinho de fio-máquina (WRM) é reaquecer e enrolar tarugos de aço em fio-máquina. A produção de fio-máquina em usinas de fio-máquina está sujeita a constantes mudanças. As crescentes demandas sobre a qualidade dos fio-máquina, bem como sobre a flexibilidade e a relação custo-benefício dos moinhos de fio-máquina, exigiram o desenvolvimento de tecnologias e processos novos e inovadores. Os modernos moinhos de fio-máquina são moinhos de alta velocidade capazes de laminação de menores dimensões com altas taxas de produção, mantendo ao mesmo tempo investimentos e custos operacionais em níveis razoáveis. Via de regra, os moinhos de fio-máquina são projetados para uma produção anual entre 300.000 te mais de 800.000 t (moinhos de dois cordões). Os moinhos são capazes de laminação a velocidades que variam de 50 metros por segundo a 120 metros por segundo. Os tamanhos de produto típicos estão na faixa de 5,0 mm a 20 mm. A gama de materiais inclui aços de baixo a alto carbono, aços de cabeça fria, aços para trefilação, aços liga, aços para molas, aços para rolamentos de esferas, aços com qualidade de eletrodo, barras de reforço e aços ferramenta. Espera-se que os moinhos de fio-máquina modernos atendam aos seguintes requisitos.

- Alta disponibilidade do moinho, juntamente com alta produtividade e altos rendimentos.

- Atendendo à necessidade de baixa manutenção.

- Atendendo à necessidade de menor consumo de energia.

- Tolerâncias dimensionais próximas de fio-máquina na faixa de +/- 0,10 mm e ovalidade na faixa de cerca de 0,2 mm.

- Baixa perda de escala em fio-máquina de cerca de 0,5% a 0,6%.

- Tolerâncias negativas (em peso seccional).

- Sem variação de dimensões ao longo do comprimento da haste.

- Propriedades físicas uniformes.

- Peso uniforme com variação nominal entre o meio e o back-end.

- Forno de reaquecimento – Os modernos moinhos de fio-máquina são equipados com fornos de viga móvel com eficiência energética ou forno de fornalha móvel que normalmente são controlados por computador. Esses fornos de reaquecimento aquecem uniformemente os tarugos até as temperaturas desejadas nas taxas de produção exigidas e sem marcas de deslizamento e sem pontos frios. Esses fornos são capazes de receber tarugos frios ou quentes como material de carga no forno.

- Caixa de rolos sem carcaça – Os carrinhos de rolos sem carcaça (HL) são usados normalmente no desbaste e grupo intermediário de carrinhos em modernos moinhos de fio-máquina. O design modular permite o uso de cassetes de suporte HL em todas as configurações possíveis, como configuração horizontal, vertical, inclinável e universal. Os tamanhos dos suportes diferem, dependendo das dimensões necessárias dos rolos e moentes de rolos, programa de passagem, forma de passagem, bem como as características do redutor e do motor. As principais características dos suportes HL são a compacidade e rigidez dos componentes, baixo módulo de flexão de rolos, rolamento de rolos de várias carreiras duráveis com calços autocompensadores sob carga, balanceamento sem folga de calços, vigas de rolo projetadas para ajuste simples e exato de guias e proteções etc. . As vantagens desses suportes incluem (i) economia na profundidade e tamanho da fundação (ii) o produto laminado atende à forma e tolerâncias dimensionais exigidas, (iii) há economia de tempo para trocas de suporte, pois a troca do rolo ocorre fora da linha de laminação, (iv) há redução significativa no tempo de manutenção devido ao menor número de componentes e acessibilidade mais fácil, (v) ajuste automatizado da folga do rolo e (vi) flexibilidade operacional, pois a mesma unidade de suporte pode ser usada em qualquer posição .

- Suportes de rolos Cantilever – Os suportes de rolos Cantilever (CL) são suportes compactos que são usados em uma ampla variedade de tamanhos para uma variedade de aplicações. Essas aplicações incluem (i) laminadores de cordão simples em disposição horizontal e vertical, (ii) em trens intermediários divididos de dois ou mais laminadores de cordões e como suportes de pré-acabamento em seções de entrega de fio-máquina. As vantagens desses estandes incluem (i) Fundações menores; (ii) cassetes do mesmo tipo de suporte são intercambiáveis mesmo entre suportes horizontais e verticais, (iii) alta resistência ao suporte de carga mesmo com diâmetros pequenos, portanto, ideal para blocos de fio-máquina de alta velocidade, (iv) acessibilidade ideal e (v) rápido mudança de rolo e suporte.

- Circuito de resfriamento e equalização – O material que entra no bloco sem torção deve ser resfriado intensamente para laminação final em baixas temperaturas. Isto deve então ser seguido por uma seção de equalização suficientemente longa para permitir que as propriedades metalúrgicas sejam alcançadas uniformemente sobre a seção transversal dos fios-máquina acabados. Sem seção de equalização, a diferença de temperatura entre a superfície e o núcleo pode ser tão grande que diferentes microestruturas podem ser criadas durante o processo de formação subsequente. Por outro lado, existem os tipos de aço que devem ser laminados o mais quente possível e para os quais uma longa seção de equalização leva à deterioração da qualidade. A tecnologia de loop permite que essas duas demandas sejam perfeitamente conciliadas. O material do trem intermediário pode seguir a rota direta curta ou a rota através do loop com caixas de água adicionais e seções de equalização longas antes de ser enrolada em blocos sem torção.

- Sem bloco de torção - Também é conhecido como fresadora sem torção. Nas usinas de fio-máquina, representa um dos elementos-chave. Somente através deste desenvolvimento, tornou-se possível enrolar com segurança fio-máquina fino a uma velocidade superior a 120 m/s. Os blocos sem torção podem ser de 4, 6, 8 e 10 rolos para rolamento sem torção. Uma caixa de engrenagens primária aciona as unidades de rolo por meio de dois eixos comuns. Não estão disponíveis blocos de torção com dois tamanhos diferentes de unidades de rolo, com ? Rolos de 170/150 mm e ? Rolos de 223/200 mm. Todas as unidades de rolo são idênticas e intercambiáveis. Nenhum bloco de torção está disponível com taxas de redução variando de 10% a 25% por passe, dependendo dos tipos de aço a serem laminados. O bloco agora está projetado para uma velocidade de 150 m/s. Os blocos de torção não usam anéis de carboneto de tungstênio com uma vida útil de 600 t a 700 t com superfície superacabada do produto final. A vantagem dos blocos sem torção são (i) carcaças para serviço ultrapesado, (ii) baixo tempo de troca do anel, (iii) ação da mola insignificante, (iv) manutenção reduzida, (v) controle de seção mais simples, ajustes remotos sob carga e (vi) flexibilidade de laminação de diferentes graus de fio-máquina.

- Bloco de dimensionamento de redução flexível (FRS) – Este bloco foi desenvolvido pela SMS Meer para laminação de classes mais altas e simultaneamente melhorar as propriedades metalúrgicas do produto laminado. Este é um bloco de quatro fios com caixas de engrenagens de mudança de velocidade. Ele é instalado na linha de um bloco de fio-máquina sem torção. No bloco FRS, todas as dimensões podem ser laminadas com a vantagem de uma família de laminação, o que significa que apenas um tamanho de passagem é usado em cada suporte em toda a faixa de tamanho. Devido à seção de resfriamento entre o bloco sem torção e o bloco FRS, a laminação termomecânica torna-se viável. Há muitos bons recursos de design neste bloco.

- Moinho de dimensionamento redutor (RSM) – É uma tecnologia de laminação versátil e procurada. O RSM aproveita as características especiais da tecnologia de 3 rolos, na qual o espalhamento durante a deformação é baixo e a eficiência de deformação é alta. As vantagens do moinho de dimensionamento redutor de fio-máquina são muitas. Pode ser integrado após um bloco de acabamento convencional, aumentando a produtividade do moinho em tamanhos pequenos em até 60%. Sua extrema precisão foi comprovada em muitas aplicações práticas. O design do passe é patenteado e permite a verdadeira laminação de uma única família desde o primeiro suporte após o forno de reaquecimento até o último suporte do bloco à frente do moinho de dimensionamento redutor. Adicionada após um bloco de acabamento de haste convencional, a unidade RSM patenteada pode aumentar significativamente as velocidades de acabamento em tamanhos menores.

- Laminação termomecânica – Também conhecida como laminação a baixa temperatura, é basicamente um método de controle on-line das propriedades finais do material durante o processo de laminação. Envolve a deformação do material aplicada nas últimas passagens do moinho, dentro das faixas de temperatura correspondentes à recristalização parcial ou à supressão da recristalização. Assim que a recristalização é suprimida, ocorrem fenômenos de refino de grão, resultando em propriedades tecnológicas aprimoradas do produto final do fio-máquina. Além disso, a qualidade da superfície da haste melhora consideravelmente. As vantagens da laminação termomecânica são o tamanho de grão fino, evitar a normalização off-line, melhor tenacidade a baixa temperatura, melhores propriedades após o tratamento térmico para aços de cementação, menor tempo de recozimento para aço mola, melhor resistência à fadiga no componente final, maior resistência à tração resistência para aços microligados alcançada diretamente em linha, e profundidade de descarbonetação reduzida etc. O uso de dois blocos (geralmente seis suportes e quatro suportes) permite que todas as dimensões dos fio-máquina sejam laminadas termomecanicamente e de baixo custo com altas taxas de produção. Ao dividir o bloco sem torção, torna-se possível terminar o rolo em quatro passagens no máximo. Com resfriamento suficiente e boa equalização de temperatura na seção transversal, é possível a laminação termomecânica com alta taxa de produção. O loop de resfriamento e equalização antes do bloco sem torção desempenha um papel importante durante a laminação termomecânica. Ele permite que a temperatura de entrada no primeiro bloco sem torção seja reduzida para 750 graus C e aquele com um perfil de temperatura inferior a 50 graus C. Esta condição de atingir 750 graus C novamente antes do segundo bloco sem torção para as seções a serem laminados com dez passes tornam-se viáveis e, portanto, possibilitam a laminação termomecânica mesmo com pequenas dimensões.

- Acionamento para bloco sem torção – Normalmente, todos os suportes de um bloco sem torção têm configurações complexas de caixa de engrenagens que estão sujeitas a desgaste e manutenção. Eles são acionados em conjunto por um ou mais motores de grande porte (até 7.000 kW) em arranjo em tandem por meio de uma caixa de engrenagens primária e dois eixos comuns. Nenhum bloco de torção tem limitação, pois pode rolar com taxas de redução fixas que exigem diâmetros de anel de rolo fixos. A SMS Meer desenvolveu uma caixa de engrenagens eletrônica que controla os motores de um bloco sem torção em relação ao outro para que os suportes funcionem como um bloco sem torção e possam ser controlados com mais precisão. Este drive recebeu o nome de MEERdrive e devido a ele as relações de redução fixas entre os estandes são eliminadas. Isso ajuda no dimensionamento do rolo, pois uma ampla variedade de reduções de área diferentes pode ser enrolada no mesmo suporte. O gerenciamento do anel do rolo também é simplificado e o número de passagens necessárias também pode ser reduzido.

- Cabeça de colocação de loop – A colocação de diferentes tamanhos de fio-máquina em loops uniformes com o cabeçote de colocação de loop, mesmo em alta velocidade de laminação, é um critério importante. Além disso, devido à laminação termomecânica para muitos graus, as temperaturas de assentamento para certos graus são bastante reduzidas devido a razões metalúrgicas. Isso exigiu mais do cabeçote de assentamento, principalmente dos tubos de assentamento, e eles devem ser feitos de material especial.

- Transportador de resfriamento controlado – O sistema de transporte de resfriamento controlado é uma das partes importantes de um moinho de fio-máquina para alcançar as propriedades desejadas do fio-máquina para uma ampla gama de diferentes graus de aço. A combinação ideal de velocidade, potência do ventilador e posição da tampa no transportador permite o processamento em uma ampla variedade de condições, incluindo modos de resfriamento rápido e lento em um único sistema. Essa capacidade permite que os moinhos de fio-máquina produzam um amplo espectro de aços carbono e ligas simples, bem como aços inoxidáveis e outros tipos especiais. Durante o 'resfriamento forçado', o ar é soprado através dos enrolamentos soltos com mão de obra máxima e tampas abertas para resfriar os fios-máquina o mais rápido possível para obter a perlita laminar. Durante o 'resfriamento retardado', os loops de fio-máquina são transportados sem ventiladores, com a tampa fechada e em baixa velocidade do transportador para manter a temperatura em uma determinada faixa pelo maior tempo possível. Isso permite a obtenção de uma microestrutura ferrítica/perlítica dos fios-máquina. Os resultados são melhorados como propriedades da haste laminada. Isso permite a produção de mais grades em condições de uso direto, reduzindo ou eliminando processos posteriores, como o recozimento esferoidizado.

- Distribuidor de anel de reforma – O distribuidor de anel de reforma coleta os anéis no alto da cuba de reforma usando uma lâmina rotativa para um posicionamento ideal. Esse sistema encurta o pacote de bobinas, facilitando o transporte e as preocupações com o espaço de armazenamento, o que, por sua vez, reduz os custos. A coleta aprimorada também resulta em bobinas com melhor formato para menos emaranhados e senões no retorno.

Para atender a esses requisitos exigentes, muitos recursos importantes são incorporados nos modernos moinhos de fio-máquina. Alguns destes são descritos abaixo.

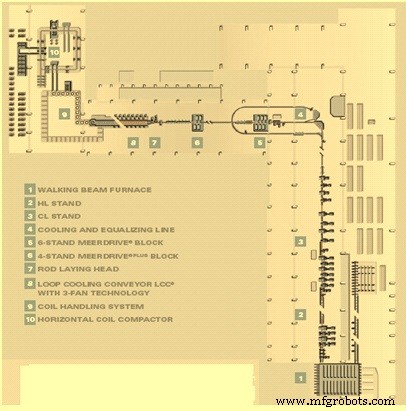

O layout do moderno moinho de fio-máquina da Arcelor Mittal em Duisburg Alemanha é mostrado na Fig 1. O moinho foi comissionado em 2012.

Fig 1 Lay out de um moderno moinho de fio-máquina

Processo de manufatura

- Tiara

- MOSMusic

- Sinker EDM vs wire EDM:principais diferenças e aplicações

- ALLOW™ fio-máquina grau A1370 H11

- ALLOW™ fio-máquina grau A1370 H12

- ALLOW™ Fio-máquina Grau A1370 H13

- ALLOW™ Fio-máquina Grau A1370 H14

- Níquel 99,98% Haste e Fio S-recozido

- Níquel 99,98% Haste e Fio 1/2 Duro

- Vara e fio de níquel 99,98% totalmente duro