Processo para fabricação de carboneto de ferro

Processo para fabricação de carboneto de ferro

O carbeto de ferro (Fe3C) é um composto sintético de alto ponto de fusão, não pirofórico e fortemente magnético obtido na forma granular. É constituído por cerca de 90% de ferro total (Fe) e cerca de 7% de carbono total (C). O principal uso do produto é como carga metálica durante a fabricação de aço para substituição de metal quente (HM), ferro reduzido direto (DRI) ou sucata de aço. O processo de carboneto de ferro envolve a conversão de partículas finas de minério de ferro pré-aquecidas em carboneto de ferro. Reduz o minério de ferro a carboneto de ferro em um reator de leito fluidizado, colocando o minério de ferro em contato com o gás de processo consistindo principalmente de metano (CH4) e hidrogênio (H2).

O processo de fabricação de carboneto de ferro foi originalmente projetado e desenvolvido na Hazen Research Inc. em Golden, Colorado, EUA, pelo vice-presidente técnico Dr. Frank M. Stephens. O processo envolve a redução de partículas finas de minério de ferro pré-aquecidas (0,1 mm a 1,0 mm) em um reator de leito fluidizado de circuito fechado por gás de processo pré-aquecido contendo CH4, H2, CO (monóxido de carbono), CO2 (dióxido de carbono) e vapor de água ( H2O) a 600 graus C. Um reator descontínuo de 50 mm de diâmetro foi usado para os testes de laboratório. Isto foi seguido por testes contínuos em um reator de 600 mm de diâmetro. Amostras de minério de ferro de vários países foram testadas em Hazen. O produto foi convertido com sucesso em aço pela MEFOS na Suécia em um forno básico de oxigênio (BOF) em 1979.

Após os testes iniciais de laboratório na Hazen Research, Inc., o Dr. Stephens solicitou uma patente e foi emitida em 11 de outubro de 1977 'US Patent No. 4.053.301' pelo escritório de patentes dos Estados Unidos. Em 1985, o Dr. Stephens se aposentou e adquiriu os direitos da patente do carboneto de ferro. Ele formou uma empresa com o nome 'Iron Carbide Development Corporation' (ICDC) e começou a comercializar o processo. Em 1988, o ICDC e a empresa australiana PACT Resources, Pty. Ltd. uniram-se para formar a "Iron Carbide Holdings, Limited" (ICH). O trabalho de desenvolvimento adicional foi posteriormente realizado em uma planta piloto construída em 1989 a partir de uma planta de vanádio ociosa localizada em Wundowie, Austrália Ocidental. O reator da planta piloto tinha 1830 mm de diâmetro, operado com uma profundidade de leito em torno de 3700 mm. Produzia cerca de 25 toneladas por dia.

Durante 1989, a ICH produziu 310 toneladas de carboneto de ferro na planta piloto. O carboneto de ferro foi vendido a sete clientes. Cinco empresas (Nucor, North Star Steel, Mitsubishi, Qualitech Steel e Cleveland Cliffs) compraram a licença ou a opção de uso dessa tecnologia. A Nucor Corporation converteu carboneto de ferro da planta piloto em sua siderúrgica em Darlington, Carolina do Sul, EUA, usando um forno elétrico a arco de 32 toneladas (EAF). O carboneto de ferro foi injetado em taxas de até 90 kg/min no EAF usando um tanque de gunite existente.

A Nucor adquiriu uma licença em 1992. Autorizou a PLS Engineering em Denver, Colorado, (agora parte do Harris Group) a construir uma fábrica em Point Lisas, Trinidad para produzir 300.000 toneladas de carboneto de ferro por ano e até o final de 1994 a fábrica estava em operação. A Nucor iniciou a construção em 1993, mas infelizmente limitou os fundos ao PLS. A PLS esgotou esses fundos antes de concluir o projeto da usina. A Nucor finalizou o projeto. Além disso, a Nucor minimizou gastos com alguns equipamentos da planta, incluindo os trocadores de calor.

A planta foi iniciada no final de setembro de 1994. No entanto, a empresa teve problemas com os compressores para o gás de processo e paralisação da planta. Deixou a água de resfriamento funcionando. Nesse período, um técnico removeu os sensores de nível nas colunas da torre empacotada para recalibração e, portanto, os alarmes de nível de líquido foram bloqueados. Ele informou a sala de controle. Uma das válvulas instaladas na torre empacotada, apesar de estar na posição fechada, vazou e o vazamento não foi percebido por vários dias. Uma vez descoberta, a coluna foi drenada imediatamente, mas o estrago já estava feito. A água passou pelos canos e se misturou com o pó de óxido de ferro e contaminou severamente os trocadores de calor. A Nucor passou mais de um ano tentando limpar os trocadores, mas sem sucesso.

A Nucor também enfrentou vários outros problemas operacionais na planta. Esses problemas eram (i) tubulações subdimensionadas para o gás de processo que limitavam o fluxo do gás a um valor máximo de 65% da capacidade de projeto, (ii) quebra frequente da vedação do gás para a placa de ventaneira do reator de leito fluidizado, (iii) abandono do sistema de aquecimento de minério, uma vez que falhou devido à abrasão que causou comprometimento da química no reator e, portanto, limitando ainda mais a qualidade e quantidade do produto, (iv) tanque de coleta subdimensionado para o depurador, (v) não confiável sistema para regular o fluxo de produto através do resfriador de produto que exigia alta manutenção, (vi) sistema de elevação pneumático não confiável para o produto que exigia manutenção frequente, (vii) tamanho muito pequeno do alimentador de parafuso que fornece alimentação de minério para a planta, e (viii) ) gaxetas inadequadas do alimentador de parafuso que vazaram severamente.

A Nucor passou quatro anos trabalhando com esses problemas, mas em 1998, devido à queda dos preços do aço, fechou a fábrica. A planta foi posteriormente demolida em 2002. Apesar de todas as dificuldades enfrentadas acima, 357.712 toneladas de carboneto de ferro foram produzidas na planta, o que mostrou que o processo era tecnicamente viável. As falhas mecânicas encontradas enfatizaram a necessidade de instalações adequadas e confiáveis.

A segunda tentativa de produzir carboneto de ferro em escala comercial foi pela Qualitech Steel Corporation em Corpus Christi, Texas, onde construiu uma nova planta. A Qualitech adquiriu licença para produzir carboneto de ferro da ICH, mas mudou o processo, quando a Mitsubishi Corporation financiou o projeto e queria usar dois reatores e um sistema de distribuição de gás de processo no reator de leito fluidizado.

A planta do Texas estava sendo comissionada quando a empresa-mãe faliu em março de 1999, e a planta produziu apenas alguns milhares de toneladas de carboneto de ferro antes de ser fechada em 1999 e demolida em 2004.

Frank A. Stephens, filho do Dr. Frank M. Stephens Jr., adquiriu a propriedade exclusiva dos direitos do processo de carboneto de ferro em 2010. Durante os primeiros meses de 2011, ele formou a International Iron Carbide LLC. A empresa detém os direitos de 35 patentes. A nova empresa analisou minuciosamente os problemas encontrados nas fábricas de Trinidad e Corpus Christi e preparou soluções documentadas para os problemas. Muitas das soluções são, no entanto, consideradas proprietárias. Algumas das soluções são (i) projeto robusto de trocadores de calor casco e tubo, (ii) projeto alterado do sistema de gás de processo para atingir a capacidade total, (iii) melhoria no projeto do reator de leito fluidizado e do sistema de distribuição de gás tornando o reator mais tolerante a paralisações da planta, (iv) novo projeto para a vedação de gás para a placa de ventaneira no reator de leito fluidizado tornando-a uma vedação de gás dupla, (v) introdução de um sistema de aquecimento flash para a alimentação de minério que inclui transferência pneumática de material quente, estoque mínimo de sólidos para partidas e paradas rápidas, eliminação de deslocamentos angulares para evitar abrasão e construção modular para facilitar a manutenção, (vi) mudanças no projeto do lavador tornando o lavador adequado para atingir a capacidade total, (vii) simplificação na sistema de manuseio de produtos que elimina o sistema de elevação do produto que entra no resfriador de produtos e (viii) uso de edutores para movimentação de sólidos no lugar de transportadores mecânicos.

Como hoje não há planta de trabalho para a produção de carboneto de ferro. No entanto, a International Iron Carbide usou sua experiência (tanto positiva quanto negativa) obtida nas duas plantas de primeira geração em Trinidad e Texas e desenvolveu um projeto para uma planta de segunda geração que se baseia nas muitas lições aprendidas. A International Iron Carbide está procurando ativamente empreendedores para colaboração para construir as plantas de segunda geração.

O processo

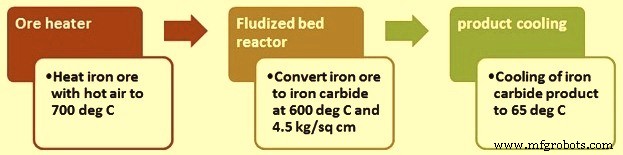

O processo de fabricação de carboneto de ferro é limpo e simples. As três principais etapas do processo (Fig. 1) incluem (i) aquecimento do minério de ferro a cerca de 700°C, (ii) contato do minério de ferro quente com mistura de gás H2 e CH4 pressurizada a uma temperatura de cerca de 600°C e uma pressão absoluta de cerca de 4,5 kg/sq cm em um reator de leito fluidizado para conversão de óxido de ferro em carboneto de ferro com gases redutores fortes e (iii) resfriamento do produto a cerca de 65 graus C.

Fig 1 Três etapas do processo

O minério de ferro geralmente é a hematita, que normalmente possui uma composição de 62% a 65% Fe, 1% a 5% de ganga e 1 a 6% de umidade. O minério armazenado geralmente não precisa de cobertura, se o clima permitir. Os fatores que influenciam a decisão de cobrir ou não o mineral são o custo do combustível, o teor de umidade natural e o clima.

A partir do armazenamento de minério, o minério é transportado para um silo (caixa dia). O silo armazena minério suficiente para operar a usina por cerca de 24 horas. Um transportador de velocidade variável mede e controla a quantidade de minério que é alimentada ao sistema de aquecimento de minério.

O aquecedor de minério é um 'aquecedor flash' que é composto por três ciclones em série. O aquecedor de minério aquece o minério até 710 graus C por contato do minério com o gás oxidante quente que sai da fornalha ou do queimador. Aumentar a temperatura do minério de ferro é útil para o processo. É útil para o processo porque (i) remove a umidade da alimentação do minério e (ii) oxida parcialmente a magnetita, se presente no minério, em hematita. Isso ajuda as reações no reator, pois a hematita se converte mais rapidamente em carboneto de ferro do que em magnetita. O aquecedor de minério descarrega o minério de ferro quente nos funis de bloqueio de alimentação, onde é retido antes de ser alimentado ao reator de leito fluidizado.

O suprimento de minério quente para o reator é alimentado através de duas moegas de bloqueio que operam em paralelo. Os funis de bloqueio são revestidos com material refratário. Eles têm um fundo piramidal ou cônico (funil). Normalmente, um dos funis alimenta o reator por cerca de uma hora. As tremonhas funcionam de tal forma que enquanto uma está alimentando o reator, a outra tremonha é preenchida.

As tremonhas de alimentação também evitam a entrada dos gases oxidantes no reator. Depois disso, o minério quente é purgado com o N2 e a pressão é aumentada, o minério quente é continuamente alimentado ao reator a uma taxa que permite que uma tremonha esvazie e seja despressurizada quando a outra tremonha estiver cheia.

Reator de leito fluidizado e reações de processo

O reator de leito fluidizado utiliza finos de minério de ferro, o que limita a necessidade de pré-tratamentos como sinterização ou pelotização. O material de alimentação ideal para o reator são os finos de minério de ferro hematita com seu tamanho na faixa de 0,1 mm a 1,0 mm.

O diâmetro interno do reator é de cerca de 12 metros e opera em torno de 600 graus C. Ele recebe o gás de processo constituído essencialmente por H2 e CH4. H2 é introduzido para manter a pressão na borda livre do reator a 4,5 kg/cm² de pressão absoluta. Os compressores reciclam o gás de processo para obter uma velocidade superficial de 0,92 m/s.

No reator de leito fluidizado, H2 e CH4 convertem o minério de ferro aquecido em carboneto de ferro. O oxigênio combina-se com o H2 para formar água e o carbono (C) combina-se com o ferro para formar carboneto de ferro. A química geral do processo é descrita pela equação 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O. Esta reação é uma espécie de resumo geral de todas as reações que ocorrem no processo. A reação ocorre em uma taxa relativamente lenta, e a permanência no reator é muito maior quando comparada com o processo no forno de aciaria. Este tempo pode, no entanto, ser reduzido alterando a temperatura e a pressão.

Na parte da fase gasosa das reações existem três componentes básicos a saber (i) H2, (ii) O2 (oxigênio) e (iii) C. Esses três elementos interagem entre si para formar H2, H2O, CO, CO2 e CH4. A concentração de cada um desses compostos depende de vários fatores, como (i) razão das massas dos elementos individuais, (ii) temperatura do sistema, (iii) pressão do sistema e (iv) até certo ponto o tempo em quais os elementos estão em contato.

Uma das duas principais reações gasosas é a reação de reforma a vapor CH4 + H2O =CO + 3 H2. Nesta reação, o gás natural reage com o vapor para formar o gás H2 necessário para o processo. A segunda reação gasosa importante é a do deslocamento água-gás, conforme descrito na equação CO + H2O =CO2 + H2.

Quando os reagentes são colocados todos juntos em alta temperatura, obtém-se uma mistura gasosa contendo H2, H2O, CO, CO2 e CH4. Esta mistura também contém uma pequena quantidade de N2.

As reações gasosas tendem a ser catalisadas pela presença de ferro metálico e/ou carboneto de ferro. O C e H2 para as reações acima vêm dos reagentes adicionados no processo. O O2 é extraído do minério por meio da reação Fe2O3 + 3H2 =2Fe + 3H2O. Ao controlar as concentrações relativas de C e H2 no gás de processo, é possível promover a remoção de O2 do minério e a adição de C para formar carboneto de ferro.

As reações para formar o carboneto de ferro são levemente endotérmicas, de modo a manter a temperatura em torno de 600°C, sendo necessário aquecer o gás de processo a 633°C.

O reator opera como um reator de leito fluidizado de fase densa. As bolhas de gás são formadas a partir do gás de processo no leito fluidizado. O reator recebe o minério de um lado e descarrega o produto do outro tamanho. Os defletores internos do reator transportam os sólidos dentro do reator. Os defletores minimizam o curto-circuito dos sólidos no reator e criam uma distribuição de tempo de residência mais uniforme para os sólidos. O tempo de retenção dos sólidos é de cerca de 16 horas.

A composição, temperatura e pressão do gás de processo são continuamente monitoradas pela instrumentação do processo. O processo produz um produto não pirofórico, que pode ser armazenado e transportado.

O reator produz cerca de 42 toneladas por hora do produto (carboneto de ferro). O produto é continuamente descarregado através de funis de bloqueio do reator e dos ciclones de gás de saída antes de passar pelos resfriadores do produto.

Um dos problemas anteriores do processo foi a produção não intencional de C livre (fuligem), proveniente da reação de Boudouard, que forma C e CO2 a partir de CO (2CO =C + CO2). No entanto, a International Iron Carbide identificou condições de processo que não permitem a formação de C livre, e ainda produzindo carboneto de ferro de alta qualidade. As especificidades destas condições são de natureza proprietária.

O reator descarrega o produto de carboneto de ferro através de duas tremonhas que são (semelhantes às usadas para alimentar o minério de ferro quente ao reator. As tremonhas liberam o produto à pressão atmosférica. Na verdade, enquanto uma recebe o produto quente em torno de 3,5 kg/sq cm de pressão, o outro descarrega o produto para o dispositivo de resfriamento (o resfriador de produto) à pressão atmosférica. O carboneto de ferro sai das tremonhas de bloqueio em torno de 590 graus C e é resfriado a cerca de 65 graus C passando pelo produto A quantidade de produto nos resfriadores de produto é controlada com uma correia transportadora de descarga de velocidade variável que transporta o carboneto de ferro para o separador magnético seco. O separador magnético remove uma quantidade significativa de ganga liberada (tipicamente 50%), que, no entanto, depende da qualidade do minério de ferro que alimenta o processo.

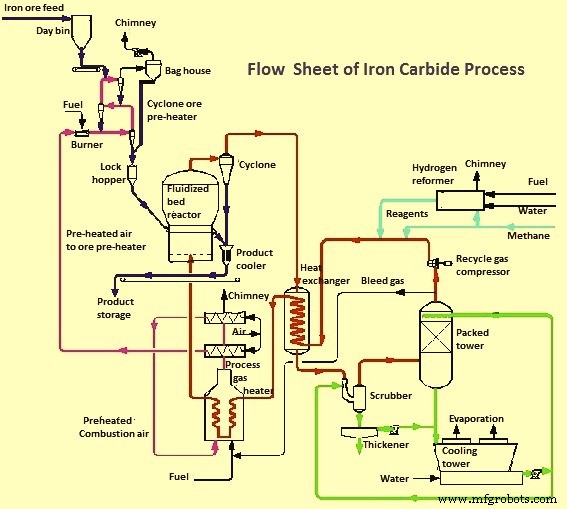

Um fluxograma esquemático do processo de carboneto de ferro é dado na Fig 2.

Fig 2 Diagrama de fluxo esquemático do processo de fabricação de carboneto de ferro

Sistema de tratamento de gás

O gás de processo deixa o reator em torno de 590°C. Ele passa por quatro ciclones paralelos (os ciclones do reator) que são revestidos com material refratário. Esses ciclones removem a maioria dos sólidos arrastados do gás de processo que sai do reator. Os finos coletados pelos ciclones (cerca de 36 toneladas por hora) fluem por gravidade para um silo antes de serem reciclados para o reator. Qualquer sólido adicional passa por uma série de funis de bloqueio antes de entrar em um resfriador de produto, que resfria os sólidos abaixo de 65 graus C (normalmente em torno de 40 graus C) e, finalmente, adiciona os sólidos ao produto do reator resfriado a montante do separador magnético.

O gás de processo que sai dos ciclones do reator passa por quatro trocadores de calor paralelos (os trocadores de calor do gás de processo) que reduzem a temperatura do gás de processo para 150 graus C. Um lavador de venturi e uma coluna de leito empacotado (a torre empacotada) resfriam ainda mais o processo gás a cerca de 30°C para remover a água produzida no reator e remover as partículas finas restantes suspensas no gás de processo que escapou dos ciclones. Isso garante que a quantidade de finos no gás de processo seja baixa o suficiente para evitar danos aos "compressores de reciclagem de gás de processo".

Um pequeno fluxo de gás de processo é removido do gás de processo de recirculação (o gás de sangria) que sai do topo da torre de enchimento e antes de entrar nos compressores de gás de reciclagem, para evitar o acúmulo de N2 no circuito. A quantidade de sangramento depende do teor de N2 do gás natural, a quantidade de N2 que entra no sistema com a alimentação de minério de ferro quente entrando no reator.

O gás reagente de reposição, normalmente constituído por H2 e gás natural, entra no processo de recirculação antes dos compressores. A pressão da borda livre no reator de leito fluidizado governa a quantidade exata de H2 a ser introduzida no sistema. A quantidade de gás natural a ser adicionada ao gás de processo é determinada pela concentração de CH4 no gás de processo.

Dois compressores centrífugos (os compressores de gás de reciclagem), um em operação e outro em espera, reciclam o gás de processo com uma pressão de cerca de 4,20 kg/cm2 na entrada e cerca de 5,30 kg/cm2 na descarga. A pressão diferencial através dos compressores regula o fluxo de gás de processo para o reator.

Os quatro trocadores de calor gás-gás, que resfriam o gás de processo proveniente de um reator de leito fluidizado, aquecem o gás de processo proveniente dos compressores a uma temperatura de cerca de 520 graus C. Um aquecedor de gás (o aquecedor de gás de processo) aumenta ainda mais a temperatura do processo para cerca de 630 graus C, usando o gás de sangria e o gás natural como combustível. O gás de exaustão proveniente do aquecedor fornece energia para aquecer o ar de combustão fornecido ao aquecedor de minério.

No processo, existem dois sistemas de refrigeração a água. Um sistema de contato direto com o gás de processo (a água de resfriamento de contato direto”), que fornece água de resfriamento para o ‘depurador venturi’ e a ‘torre compacta’, onde nestes dispositivos a água entra em contato direto com o gás de processo. O outro sistema de resfriamento de água é o sistema de resfriamento de água indireto que fornece água de resfriamento para (i) o sistema de resfriamento dos produtos (resfriadores de produto), (ii) o reformador de H2 e (iii) outros trocadores de calor menores usados para o processo.

A água quente que sai da torre empacotada retorna diretamente à torre de resfriamento de contato para a retirada do calor, enquanto a água que sai do lavador venturi passa primeiro por um espessador, onde é filtrada para remover os sólidos presentes na água contaminada.

O processo normalmente produz um produto que foi convertido 93% em carboneto de ferro. A composição mineralógica e elementar típica do produto consiste em Fe3C- 91% a 96%, Fe (total) – 89% a 93%, Fe (met) – 0,5% a 1%, SiO2 + A12O3 – 2% a 5% , Fe3O4 -2% a 5%, C (como Fe3C) - 6% a 6,5% e O (como Fe3O4) - 0,5% a 1,5%. O carboneto de ferro é magnético, portanto, se a ganga for liberada fisicamente, antes, durante ou após o processo de carburação, uma separação magnética a seco pode ser realizada para diminuir o teor de ganga no produto final e, portanto, aumentar seu teor de ferro.

Embora a análise do produto possa variar dependendo do tipo de minério utilizado, não há presença significativa de enxofre em nenhum caso. O nível de fósforo depende do tipo de minério utilizado e geralmente está presente no produto como P2O5. Mas a maior parte do fósforo é transferida para a escória do forno, não para o produto.

Os elementos residuais no minério estão normalmente presentes no produto como óxidos, mas como a maioria dos minérios de ferro tem níveis muito baixos de cobre, níquel, cromo, molibdênio ou estanho, não há quantidades significativas desses elementos no produto final. Como resultado, o carboneto de ferro produzido é muito limpo e fornece um método eficaz de diluir os metais residuais residuais durante a fabricação do aço, evitando o enxofre que geralmente vem com algumas fontes de ferro virgem.

Os consumos típicos de materiais, energia e no limite da bateria por tonelada de carboneto de ferro são minério de ferro – 1,42 toneladas, gás natural – 350 M cal, eletricidade – 400 kWh, água – 1,2 cum, nitrogênio – 10 cum e mão de obra – 0,22 horas do trabalhador.

O carboneto de ferro também é muito amigo do ambiente e oferece grandes vantagens ambientais. O processo atinge a menor emissão de C de todos os processos siderúrgicos de ferro virgem, produzindo apenas 1,09 kg de CO2 para cada kg de aço produzido. Isso é muito inferior aos 2,01 kg para a rota convencional de alto-forno - forno de oxigênio básico da siderurgia, 3,09 kg para DRI à base de carvão e 1,87 kg para a rota DRI - EAF à base de gás natural de fabricação de aço. Somente o aço totalmente feito de sucata atinge uma emissão menor.

Vantagens do carboneto de ferro e sua produção

As vantagens do carboneto de ferro e seu processo de produção consistem no seguinte.

- É o melhor material de carga do que outros materiais para o EAF, pois contém cerca de 6,0% a 6,5% C e é produzido a partir de minério de ferro virgem e, portanto, contém elementos tramp insignificantes. O uso de carboneto de ferro em processos de fabricação de aço resulta em um baixo teor de N2 e H2 no aço.

- Não é pirofórico e, portanto, é seguro e fácil de manusear.

- É um pó granulado denso que se dissolve facilmente em aço líquido. Ele pode ser facilmente injetado em um BOF e/ou EAF, onde se dissolve instantaneamente.

- O processo de produção de carboneto de ferro é ecologicamente correto, pois não há necessidade de aglomeração de minério de ferro.

- Os únicos subprodutos do processo são água e CO2, e a quantidade de CO2 gerada é muito menor do que a quantidade gerada durante a produção de aço por outros processos. Além disso, uma grande quantidade de CO2 deixa o reformador em um fluxo de gás concentrado, que é fácil de sequestrar e/ou reutilizar para outros fins.

- O processo usa finos de minério de ferro, que são mais baratos do que pelotas e granulados de minério de ferro.

- A necessidade de briquetar o produto não existe.

- O processo opera em baixa temperatura e é um processo termicamente eficiente.

- O processo é um processo de circuito fechado que usa 100% dos reagentes adicionados.

- O processo é simples, consistindo em um reator de estágio único, de fácil controle.

Processo de manufatura

- O que é o Processo de Fabricação de Ferramentas de Corte?

- Processo vs. Manufatura Discreta

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Processo CONARC para Siderurgia

- Fabricação de PCB para 5G

- 5 Processo de corte para metal na fabricação

- Benefícios dos fornecedores de fundição de ferro como processo de fabricação