Processo HIsarna para fabricação de ferro

HIsarna Process for Ironmaking

O processo HIsarna é um processo de redução de fundição para a produção de ferro líquido diretamente de finos de minério de ferro e carvão. Representa uma nova forma potencialmente mais eficiente de produzir ferro e está sendo desenvolvida para redução substancial das emissões de carbono do processo de fabricação de ferro. É uma iniciativa do consórcio ULCOS (ultra low carbon di-oxide steelmaking) de siderúrgicas europeias e é uma combinação da tecnologia HIsmelt da Rio Tinto e da tecnologia Isarna desenvolvida na Tata Steel Ijmuiden. Elimina o processamento prévio de matérias-primas conforme necessário pelo processo do alto-forno. O processo consiste na pré-redução de finos de minério de ferro em forno conversor ciclone (CCF) da tecnologia Isarna e fundição por banho de ferro em vaso de redução de fundição (SRV) do processo HIsmelt. O nome do processo deriva da combinação dos nomes das duas tecnologias ('HI' de HIsmelt e 'sarna' de Isarna, uma palavra celta para ferro). O processo reduz o carbono e os custos. O processo HIsarna ocorre em um reator especial que possui um forno de ciclone estreito no topo de um conversor mais amplo.

O processo combinado é cerca de 20% mais eficiente em termos energéticos e produz menos emissões de gases de efeito estufa por tonelada de metal quente em comparação com a tecnologia média atual de alto-forno, principalmente porque não requer sinterização de minério e produção de coque. O metal quente produzido pode ser processado em aço em um forno convencional de oxigênio básico.

O processo HIsarna consiste em um reator no qual o minério de ferro é injetado no topo. O minério é liquefeito em um ciclone de alta temperatura e escorre para o fundo do reator onde o carvão em pó é injetado. O carvão em pó reage com o minério fundido para produzir ferro líquido, que é o material base para produzir aço de alta qualidade. Os gases que saem do reator HIsarna são principalmente dióxido de carbono concentrado (CO2).

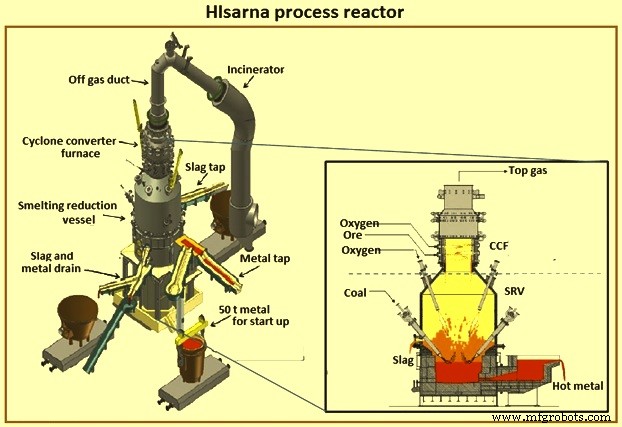

O conceito geral do HIsarna envolve contato em contracorrente de dois estágios entre o minério de ferro e o gás de processo. O processo envolve basicamente dois estágios de contato em contracorrente entre os finos de minério de ferro e o gás de processo. Em ambos os estágios a temperatura de operação está acima da temperatura de fusão. No estágio 1, é produzido minério fundido parcialmente reduzido que desce do CCF para o SRV. As duas etapas são altamente integradas no sentido físico e ambas as etapas do processo são realizadas em um único reator de fundição (Fig 1).

Fig 1 Reator de processo HIsarna

A primeira tentativa de aplicar a tecnologia de ciclones para a redução de minério de ferro foi tentada em Koninklijke, Hoogovens, na década de 1960, mas foi abandonada. Outra tentativa séria foi feita em 1986, mas por causa da crise econômica, o projeto foi suspenso até o início dos anos 1990. O projeto foi revivido quando o fornecimento de coque se tornou escasso em meados da década de 1990. A tecnologia CCF foi então desenvolvida em escala piloto com capacidades de 15 toneladas por hora (tph) a 20 tph de minério. A tentativa foi novamente interrompida em 1999 devido à implementação bem-sucedida da injeção de carvão pulverizado nos altos-fornos.

A HIsmelt foi originalmente iniciada pela CRA (agora Rio Tinto) na década de 1980 em uma planta piloto de 2 tph em Maxhutte, Alemanha, seguida por uma planta piloto de 8 tph em Kwinana, Austrália Ocidental na década de 1990. Em 2001, a Rio Tinto fez parceria com a Nucor Steel, Mitsubishi e Shougang Steel para construir uma planta HIsmelt em escala comercial com capacidade de cerca de 800.000 toneladas de metal quente por ano em Kwinana. A planta foi construída de 2003 a 2005, operou de 2005 a 2008 e produziu cerca de 400.000 toneladas de gusa. A planta sofria de uma série de problemas com equipamentos auxiliares que causavam baixa disponibilidade e danificavam os refratários. No entanto, a taxa de produção e a disponibilidade melhoraram de forma constante e, no quarto trimestre de 2008, a planta estava produzindo até 1.800 toneladas de metal quente por dia com 90% de disponibilidade. Este nível de produção correspondeu à taxa de projeto da planta ao fundir a hematita, e o processo foi considerado comprovado.

Em 2004, a União Europeia pressionou a indústria siderúrgica para reduzir sua pegada de carbono e por causa desse consórcio ULCOS foi fundado. Durante o período de 2005 a 2007, a tecnologia de ciclones foi selecionada como uma das quatro tecnologias de alto potencial. Uma resposta teórica foi encontrada para os problemas anteriores da parte pós-ciclone do forno de ciclone e a ULCOS trouxe para o projeto a tecnologia HIsmelt por um acordo com a Rio Tinto para ter uma combinação de tecnologia ganha-ganha. Isso levou a um projeto de planta piloto apoiado pela ULCOS na Europa. Esta combinação de duas tecnologias resultou no processo HIsarna.

No CCF, a pré-redução e fusão de minérios finos ocorre em um ciclone de fundição. O minério de ferro e o oxigênio são injetados na unidade CCF na presença de gás de fundição a quente. O processo teve origem no 'alto-forno convertido' (CBF) desenvolvido nos anos de 1986 a 1989. No processo CBF, o minério granulado é altamente pré-reduzido em um forno de cuba com redução final e fusão ocorrendo em um banho de ferro no qual carvão fino é gaseificado. O processo pode evitar a produção de coque, mas não a aglomeração de minério e problemas ambientais relacionados. Para eliminar ainda mais a aglomeração de minério no processo, foi desenvolvido o CCF, no qual é aplicado um ciclone de fusão para pré-redução e pré-fusão de minério fino.

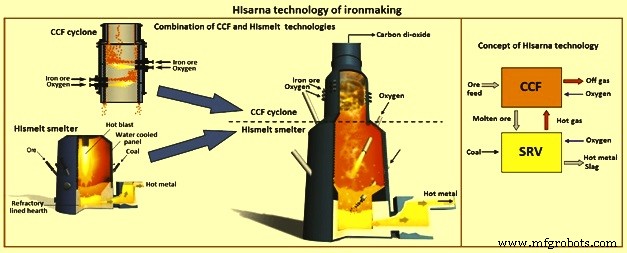

O processo HIsarna combina pré-aquecimento de carvão e pirólise parcial em um reator, um ciclone de fusão para fusão de minério e um SRV para redução final de minério e produção de ferro. O ciclone de fundição e o SRV são altamente integrados e operados como um único forno de fundição. Minério fino e fluxo são alimentados no ciclone de fundição junto com o oxigênio. O oxigênio de alta pureza é usado para queimar o gás de saída do SRV que entra pelo fundo do ciclone. A combustão, de preferência completa, gera uma quantidade considerável de calor. Este calor é usado para fundir o minério de ferro e aquecê-lo até a temperatura SRV que é em torno de 1450 graus C. O processo HIsarna é realizado em um navio de fundição (Fig 2) que é uma combinação de CCF e SRV.

Fig 2 HIsarna tecnologia de fabricação de ferro

O processo HIsarna não precisa de carvões metalúrgicos e pode usar carvões térmicos mais amplamente disponíveis (menor custo). Em termos de minério de ferro, o processo HIsarna tem a capacidade de rejeitar fósforo em escória. Cerca de 90% do fósforo se reporta à escória, resultado direto de sua condição relativamente oxidante (a escória contém cerca de 5% a 6% de FeO). Embora a tolerância ao fósforo não seja um problema importante em algumas partes do mundo, ela abre a possibilidade de exploração de certos minérios de ferro que normalmente são considerados muito ricos em fósforo. Uma segunda possibilidade para minérios não convencionais que podem ser usados é o minério de magnetita ferrosa-titani. Este minério de ferro é caracterizado por altos níveis de dióxido de titânio e teor de ferro em torno de 55% a 60%.

O minério de ferro contendo altos níveis de alumina não é adequado para a rota do alto-forno, devido às propriedades de sinterização ruins e à produtividade reduzida do alto-forno. O processo HIsarna tem a capacidade de operar com alta escória de alumina porque o alto FeO na escória é um fluxo natural. Essas características colocam a HIsarna em uma posição muito forte no que diz respeito ao uso de minérios de ferro com alto teor de alumina.

As etapas sequenciais do processo HIsarna são descritas abaixo.

Finos de minério de ferro e oxigênio puro são injetados na porção CCF do vaso de fundição, onde o gás quente da porção SRV do vaso de fundição é queimado pelo oxigênio. Os finos são separados do gás pelo fluxo centrífugo do gás. O calor assim gerado é usado para fundir e reduzir parcialmente o minério. A reação de redução que ocorre é dada pela equação Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g). O minério derretido parcialmente reduzido desce por gravidade para o SRV abaixo. O produto do ciclone consiste na mistura fundida de Fe3O4 e FeO. A temperatura esperada nesta fase é de cerca de 1450°C e o grau de pré-redução é de cerca de 20%.

No topo do SRV, a utilização do calor da pós-combustão (conversão de CO em CO2) é essencial para o processo. O calor da pós-combustão é captado pelos respingos de escória que circulam pela placa livre. O respingo também protege os painéis de resfriamento da chama pós-combustão.

O carvão é injetado em alta velocidade com um gás de arraste (normalmente nitrogênio) no banho. O objetivo primário do processo nesta etapa é dissolver o carbono que é usado na etapa de fundição. As condições de injeção de carvão são críticas. A temperatura do banho de metal é de cerca de 1400 graus C a 1450 graus C com cerca de zero nível de silício no metal. Outras impurezas, como manganês, também estão presentes em níveis muito baixos. Fósforo e titânio particionam em grande parte para a fase de escória como óxidos.

O minério fundido neste estágio se dissolve diretamente na escória. A mistura metal-escória é gerada pela pluma de injeção de carvão. Esta mistura de escória de metal cria uma grande área interfacial de escória de metal para fundição. O carbono dissolvido no metal reage com o oxigênio do minério e uma quantidade significativa de gás CO é formada. Esta reação é representada pela equação FeO(l) + C(s) =Fe(l) + CO(g). Esta reação é altamente endotérmica e ocorre na parte inferior do vaso. Uma fonte de calor é necessária para manter esta parte do vaso em equilíbrio. Os óxidos de ferro na escória são reduzidos na interface escória/metal. O carvão injetado fornece o carbono e cria mistura suficiente. Devido a esta mistura, o teor de FeO da escória é relativamente baixo e o nível de FeO da escória é tipicamente em torno de 5% a 6%.

O gás CO da fundição, juntamente com o gás de transporte (nitrogênio) e os produtos de desvolatilização do carvão constituem um fluxo ascendente de gases combustíveis quentes. Este movimento ascendente de gases gera uma grande quantidade de respingos, com metal e escória circulando pela porção superior do recipiente de fundição como gotículas. O oxigênio é introduzido na seção superior através de lanças e o calor é gerado pela combustão. O calor é transportado por essas gotículas da região superior para a região inferior do recipiente de fundição. O número de gotas que passam pela zona de combustão quente é tão grande que o aumento médio da temperatura por passagem em cada gota é inferior a cerca de 10 graus C. Isso permite que o calor se mova para baixo sem comprometer o gradiente de potencial de oxigênio no sistema (relativamente oxidante no superior e reduzindo fortemente na parte inferior).

O gás parcialmente queimado que sai da porção SRV do vaso de fundição fornece o gás combustível quente necessário para a porção CCF do vaso de fundição. Este gás está tipicamente a uma temperatura de cerca de 1450°C a 1500°C e tem um grau de pós-combustão de cerca de 50%. A pós-combustão (PC) é definida pela equação % PC =100(% CO2 + % H2O) / (% CO +% CO2 + % H2 +% H2O). O objetivo é atingir quase 100% de pós-combustão no topo do ciclone, caso em que o gás de saída deve ser CO2 livre de nitrogênio altamente concentrado. Isso torna o processo adequado para uma combinação com armazenamento de CO2.

Os produtos das reações se separam em duas camadas fundidas (uma camada superior de escória e uma camada inferior de metal quente. Ambas as camadas podem ser rosqueadas individualmente, e o metal quente é enviado para processamento posterior no processo siderúrgico.

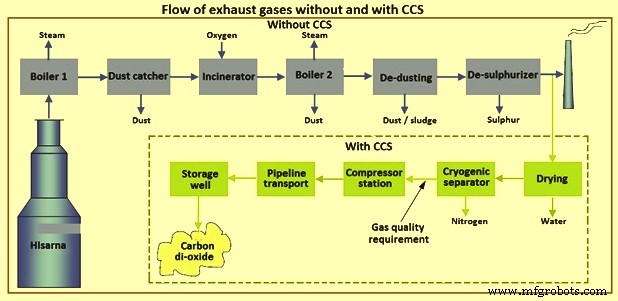

O gás residual do processo HIsarna é isento de nitrogênio, pois o processo é baseado em oxigênio. O gás totalmente utilizado quase não tem valor calorífico remanescente. O tratamento de gases de combustão do processo é mostrado na Fig 3. O tratamento de gases de combustão pode ser sem CCS (captura e sequestro de dióxido de carbono) ou com CCS.

Fig 3 Fluxo de gases de escape sem e com CCS

Planta piloto

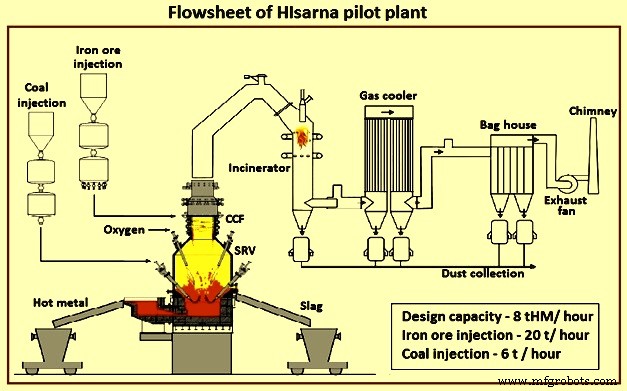

Uma planta piloto HIsarna de 8 toneladas de metal quente por hora (tHM/h) com capacidade de 60.000 toneladas de metal quente/ano foi projetada e desenvolvida com sucesso na Tata Steel Ijmuiden e várias campanhas foram realizadas desde 2011. O projeto foi desenvolvido em conjunto pela Tata Steel e a mineradora Rio Tinto. Outros testes e desenvolvimentos foram realizados juntamente com parceiros adicionais que incluem Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB e Paul Wurth. Além das empresas parceiras, a União Européia forneceu financiamento significativo para a planta. A Fig. 4 mostra o fluxograma da planta piloto.

Fig 4 Fluxograma da planta piloto HIsarna

Foram cinco campanhas. O primeiro arranque na primeira campanha não foi bem sucedido. As outras quatro campanhas foram bem sucedidas. Antes do início de cada campanha de testes, os queimadores pré-aquecem o reator da planta HIsarna a uma temperatura de cerca de 1.200 graus C. Para o início rápido do processo, um primeiro enchimento de metal quente foi transportado em uma panela de 50 toneladas da explosão forno para a planta piloto HIsarna. Uma vez que o metal foi derramado na planta piloto, o intervalo de tempo máximo foi calculado com base na temperatura e composição do metal quente medidos. Dentro deste slot, o processo teve que ser iniciado para evitar o risco de uma “lareira congelada”.

A primeira extração bem sucedida do ferro líquido foi feita em 20 de maio de 2011. A taxa de injeção alcançada foi de 60% da capacidade. Os dados disponíveis da operação mostraram que o processo funcionou conforme o esperado, mas são necessárias mais horas de operação para confirmar isso. O número de horas de funcionamento ficou abaixo do esperado. No entanto, o objetivo de mostrar que a teoria funciona na prática, ou seja, produzir ferro líquido sem pré-processamento de matérias-primas foi alcançado.

A segunda campanha decorreu de 17 de outubro de 2012 a 4 de dezembro de 2012. O objetivo de produzir ferro líquido por um período mais longo e sustentado foi alcançado. A produção a 80% da capacidade projetada foi alcançada por períodos de 8 a 12 horas. Na última execução, a capacidade total de projeto de 8 tph foi alcançada.

A terceira campanha decorreu de 28 de maio de 2013 a 28 de junho de 2013. O objetivo de produzir ferro líquido por períodos sustentados e realizar testes com vários tipos de matérias-primas foi alcançado. Pela primeira vez, o aço foi feito de ferro líquido HIsarna.

A quarta campanha decorreu de 13 de maio de 2014 a 29 de junho de 2014. No final, o objetivo de uma produção sustentada e estável durante vários dias foi alcançado e foram realizados testes de vários tipos de matérias-primas.

A quinta campanha ocorreu em outubro de 2017. Foi uma campanha de teste de seis meses que foi realizada provando que o ferro líquido pode ser produzido por longas horas de funcionamento. Para a preparação desta campanha, a instalação passou por uma reformulação significativa. Foi instalado um duto de gás completamente novo, aumentando a altura da planta em mais de 10 m (ponto mais alto de 37 m). Ao lado da planta piloto, foi construída uma moagem completa de carvão e uma instalação de secagem e peneiramento de minério e cal. Correias transportadoras fechadas foram instaladas para transportar as matérias-primas da instalação de armazenamento para os pontos de injeção da instalação. A capacidade de armazenamento de matérias-primas foi duplicada e foi adicionado um laboratório de análise de gases. O sistema de monitoramento eletrônico foi completamente reprogramado. Estima-se que esta campanha tenha custado cerca de 25 milhões de euros.

Durante a campanha de seis meses, foram feitos testes com sucata de aço. Os resultados mostraram que até 53% do material utilizado no processo pode ser sucata. Em seguida, a concentração foi em identificar o mix de matéria-prima ideal, buscar opções para reciclar a escória de aço, testar o uso de CO2 para injetar matéria-prima e verificar se o CO2 pode ser capturado e armazenado, o que pode resultar na redução das emissões em 80%. Esta foi a fase final da campanha. Nesta fase foram utilizadas sucata de aço e biomassa e foi alcançada uma redução de CO2 de mais de 50%.

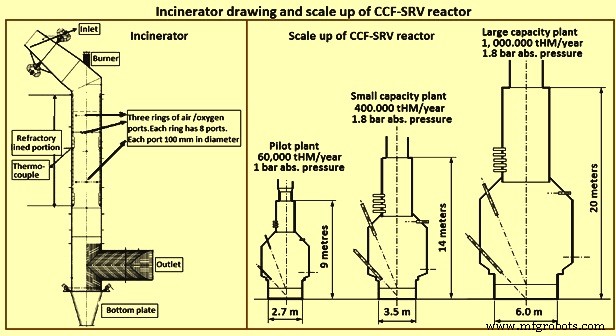

Após o sucesso desta campanha, a próxima etapa visa projetar, construir e testar uma planta piloto de maior escala com um investimento estimado de 300 milhões de euros. Prevê-se que isso terá que passar por vários anos de testes 2 a 3 vezes o tamanho da planta piloto atual na Tata Steel Ijmuiden. Em novembro de 2018, foi anunciado que a nova planta piloto de grande escala será construída em Jamshedpur, na Índia. A planta está planejada para ter capacidade para produzir 400.000 toneladas de metal quente por ano. O próximo aumento de escala está planejado para ter uma capacidade com escala de até 1 milhão de toneladas de metal quente por ano, eventualmente. A nova planta não sinaliza o fechamento da atual planta piloto na Tata Steel Ijmuiden. A Fig. 5 mostra o desenho do incinerador e as dimensões em escala do reator CCF-SRV.

Fig 5 Desenho do incinerador e ampliação do reator CCF-SRV

Depois que o processo é implementado em escala industrial, a HIsarna produz pelo menos 20% menos emissões de CO2 e usa pelo menos 20% menos energia em comparação com o processo convencional de fabricação de aço. Também é ideal para CCS devido à ausência de nitrogênio nos gases, à compressibilidade do gás devido ao conteúdo suficiente de CO2 e à natureza do fluxo de gás de passagem única. Levando em consideração o CCS, pode-se obter uma redução de até 80% de CO2 em comparação com o processo convencional de fabricação de aço. Além da economia de energia e carbono e, portanto, redução de custos, HIsarna pode eliminar 90% do processo de fósforo em escória. Isso permite o uso de minério de ferro mais barato e com alto teor de fósforo, que normalmente não é aceito no processo convencional de alto-forno.

Recursos e benefícios importantes do processo HIsarna

CCF e SRV é uma combinação ganha-ganha de tecnologias. As características e benefícios importantes do processo HIsarna incluem (i) o calor para reduzir e fundir o minério de ferro é produzido através do oxigênio, (ii) a tecnologia elimina os processos de conversão de minério de ferro em sinter ou pellet e conversão de carvão de coque em coque, ( iii) a tecnologia pode utilizar matérias-primas de baixa qualidade; mais eficiente em termos energéticos e menos intensivo em CO2 em 20 %, (vi) o CO2 produzido é puro e pode ser capturado, armazenado e utilizado, o que pode conduzir a uma maior redução das emissões de CO2 (redução de 80 % na pegada de carbono), (vii) a A tecnologia pode melhorar significativamente o desempenho de sustentabilidade da produção de aço, (viii) A tecnologia usa nitrogênio como gás de arraste para dissolver carbono em metal quente, (ix) a tecnologia não precisa de processadores que consomem muita energia e altamente poluentes, (x) a coleta de carbono de t processo é altamente eficiente, (xi) pode usar biomassa ou gás natural em vez de carvão e reduzir as emissões de CO2, (xii) os investimentos e custos operacionais também são menores devido ao uso de grande variedade de matérias-primas, (xiii) o processo precisa de custos de investimento de capital significativamente menores e produz metal quente com custos operacionais significativamente menores.

A atratividade do processo HIsarna reside no fato de que combina benefícios ambientais e econômicos. O processo oferece fácil capacidade de capturar uma alta proporção (até 80%) de CO2 para armazenamento geológico. O processo usa carvões térmicos em vez de carvões metalúrgicos e usa materiais de alimentação de minério de ferro de baixa qualidade. Há uma redução de 60% a 80% nas emissões de poeira, NOx, SOx e CO.

Processo de manufatura

- Processo Finex para Produção de Ferro Líquido

- Processo HIsmelt de fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Química da Ferragem por Processo de Alto Forno

- Processos FASTMET e FASTMELT de fabricação de ferro

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Processo de Produção para Refratários Moldados

- Processo CLU para Produção de Aço Inoxidável

- História da fabricação de aço com oxigênio básico