Processo HIsmelt de fabricação de ferro

HISmelt Process of Ironmaking

O processo HIsmelt é uma tecnologia de fundição direta baseada em ar que é simples, mas inovadora. O processo é para a produção de ferro líquido (metal quente) usando finos de minério de ferro ou qualquer outro material ferroso adequado. A fundição é realizada em banho de ferro fundido utilizando carvão como material redutor e fonte de energia. As principais matérias-primas necessárias para o processo são finos de minério de ferro, carvão e fundentes (calcário e dolomita).

HIsmelt é a abreviação de "fundição de alta intensidade". É um processo de fundição direto para fazer ferro líquido direto do minério de ferro. O processo foi desenvolvido para tratar finos de minério de ferro com o mínimo de pré-tratamento, tornando o processo mais flexível em termos de qualidade do minério de ferro que pode tratar. O processo permite o uso de carvão não coqueificável e finos de minério de ferro com impurezas significativas. O principal produto do processo é o ferro líquido ou metal quente que pode ser usado em fundição de aço ou pode ser fundido em máquina de fundição de suínos para produzir ferro gusa. O subproduto do processo é a escória e o gás de escape.

A força motriz para essa siderurgia alternativa é (i) a capacidade de utilizar matérias-primas mais baratas e mais abundantes, como carvões não-coqueificáveis e minérios não aglomerados, (ii) menores tamanhos de plantas econômicas, (iii) capital competitivo e custos operacionais, (iv) redução de problemas ambientais com a eliminação de coquerias e plantas de sinter/pellet e (v) flexibilidade de operação. O processo HIsmelt é muito flexível, pois pode usar uma ampla gama de alimentações ferrosas, incluindo resíduos de usinas siderúrgicas e minério com alto teor de fósforo. O processo pode usar minérios com menos de 6 mm de tamanho, que é a alimentação normal da planta de sinterização, e também pode processar minérios que são típicos da alimentação de pellets, que é 80% mais fino que 40 micrômetros sem qualquer alteração no rendimento de ferro no processo . Podem ser usados carvões que variam de coque brisa a carvão não coqueificável volátil de 38%.

Principais recursos do processo

O processo HIsmelt é simples e demonstrou um alto nível de confiabilidade. O mecanismo básico do processo HIsmelt é a redução e fundição de minérios de ferro com carbono dissolvido no banho de metal. Isto é conseguido pela injeção e combustão parcial do carvão diretamente no banho e pela transferência do calor gerado pela pós-combustão dos gases liberados do banho com um jato de ar quente enriquecido com oxigênio de volta ao banho. O enriquecimento de oxigênio do jato de ar quente (até 30% de teor de oxigênio) foi utilizado com sucesso para aumentar a intensidade de operação da embarcação, resultando no aumento esperado da produtividade. As reações gerais e o mecanismo de transferência de calor fornecem energia suficiente para manter as reações de redução e o calor para a fundição do ferro e da escória.

O processo ocorre dentro de um vaso de redução vertical (SRV) sob pressão, que é o núcleo do processo HIsmelt (Fig. 1). O SRV tem uma lareira revestida de refratário e uma concha superior refrigerada a água. O processo é realizado neste navio. A fornalha refratária contém o banho de ferro fundido e a escória líquida. Uma espessa camada de escória está situada acima do banho de metal. Finos de minério de ferro, carvão e fundentes são injetados diretamente no fundido no SRV. Ao entrar em contato com o banho de ferro, ocorre a dissolução do carbono no carvão, que reage com os óxidos nas alimentações de ferro, formando monóxido de carbono (CO). O aquecimento rápido do carvão também resulta no craqueamento dos voláteis do carvão liberando hidrogênio.

Fig 1 Recipiente de redução de HIsmelt

Uma fonte de material fundido, consistindo principalmente de escória, irrompe no espaço superior pela rápida expulsão do gás transportador CO, hidrogênio e nitrogênio do banho fundido. O ar quente a 1.200 graus C é soprado para o espaço superior através de uma lança refrigerada a água. O CO e o hidrogênio são pós queimados com o oxigênio do jato de ar quente. O metal aquecido e a escória voltam ao banho fornecendo energia para a fundição direta do minério de ferro. A escória ejetada reveste os painéis resfriados a água, o que reduz a perda de energia.

O gás de saída do processo é parcialmente resfriado em uma cobertura tubular de membrana. A energia sensível e química no gás de saída pode então ser usada para efetuar algum pré-aquecimento, pré-redução e/ou calcinação da alimentação e fluxos metálicos. O gás de escape é então limpo em um purificador e usado como combustível para os fogões a quente ou em uma usina de cogeração.

O vaso está equipado com uma fornalha para rosqueamento contínuo de metal quente. Isso mantém um nível de banho ideal dentro do SRV e fornece um fluxo de produto limpo sem a necessidade de escória externa e separação de metal. A escória é aproveitada periodicamente através de um entalhe resfriado a água.

O processo HIsmelt tem uma série de características únicas que o diferenciam dos outros processos de fundição direta. Essas características são dadas a seguir.

- O processo usa o banho de metal como meio de reação primário. Outros processos de fundição direta normalmente alimentam o minério e o carvão, com a fundição através do carvão (mais uma pequena quantidade de metal) na camada de escória. O carbono dissolvido no metal é um redutor mais prontamente disponível do que o carvão na escória, uma vez que este requer uma fase gasosa intermediária (CO). Em outras palavras, o processo HIsmelt atinge taxas de fundição significativamente mais rápidas usando carbono em uma forma mais ativa (ou seja, dissolvida).

- Outro fator de diferenciação é o grau de mistura no fundido. A injeção de materiais de alimentação diretamente no metal gera um grande volume de gás “profundo”. Isso cria uma forte pluma ascendente impulsionada pela flutuabilidade que, por sua vez, causa uma rápida rotação do líquido. Calculou-se que este volume de negócios é da ordem das toneladas por segundo. Nestas condições, há muito pouco potencial para estabelecer gradientes de temperatura significativos (superiores a 20°C a 30°C) na fase líquida e o sistema opera com um fundido (essencialmente) isotérmico. A rápida rotação de massa promove uma boa transferência de calor do espaço superior para o banho sem superaquecimento significativo de gotículas de líquido individuais. As implicações são significativas para refratários de lareira na região da linha de escória, uma vez que uma boa mistura faz com que os tijolos sejam expostos a FeO baixo e temperatura uniforme (baixa).

- O método de injeção de sólidos usando lanças de alta velocidade garante que a eficiência de captura no fundido seja alta e até ultrafinos podem ser usados diretamente.

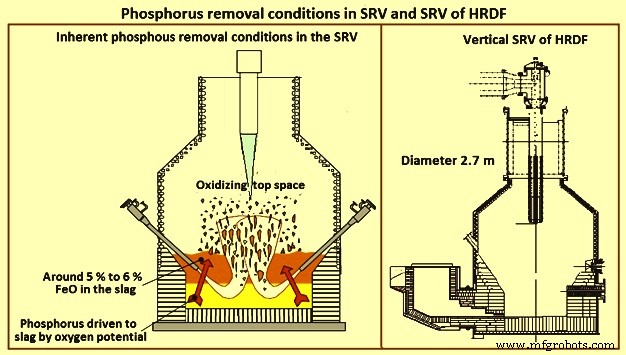

- O nível "natural" de 5% a 6% de FeO na escória em conjunto com o carbono do metal a 4% cria condições para uma forte partição do fósforo do metal para a escória. Normalmente, cerca de 80% a 90% do fósforo vai para a escória (Fig 2).

- O desempenho do carvão praticamente não depende da morfologia das partículas, pois o carvão é moído bem para injeção.

Fig 2 Condições de remoção de fósforo em SRV e SRV de HRDF

Desenvolvimento de processos históricos

A origem do processo HIsmelt é rastreada até o processo de conversão de oxigênio soprado pelo fundo (OBM) e a evolução do processo combinado de fabricação de aço soprado desenvolvido pela Klöckner Werke em sua siderúrgica Maxhütte. A CRA (agora Rio Tinto) formou uma joint venture em 1981 com a Klöckner Werke para buscar as tecnologias de redução de siderurgia e fundição. Os testes foram conduzidos em um conversor OBM de 60 toneladas para demonstrar os fundamentos do processo de redução do smelt. O teste bem-sucedido do conceito de redução de smelt levou a uma planta piloto de pequena escala (SSPP) com capacidade de cerca de 12.000 toneladas por ano localizada na siderúrgica Maxhütte. O projeto do SSPP foi baseado em um SRV rotativo horizontal que utiliza ventaneiras de fundo para injeção de carvão, fundentes e minério de ferro. O SSPP funcionou de 1984 a 1990 e comprovou a viabilidade da tecnologia.

A próxima etapa do desenvolvimento do processo foi o HIsmelt Research and Development Facility (HRDF) construído em Kwinana, Austrália Ocidental. A construção do HRDF começou em 1991. O HRDF tinha uma capacidade projetada de 100.000 toneladas por ano. O principal objetivo do HRDF era demonstrar o processo e a escala de engenharia da planta principal e fornecer dados operacionais para avaliação comercial. A configuração original do SRV para Kwinana era uma escala direta do SRV do SSPP e era baseada em uma embarcação de formato horizontal capaz de rotação de 90 graus. A embarcação horizontal foi operada de outubro de 1993 a agosto de 1996. Embora a ampliação do processo tenha sido demonstrada com sucesso, a complexidade da engenharia de uma embarcação horizontal limitou sua viabilidade comercial.

Para superar essa deficiência, foi desenvolvido um projeto para embarcação vertical refrigerada a água. O projeto e a engenharia para o SRV vertical (Fig. 2) foram concluídos em 1996. As principais melhorias incorporadas ao projeto incluíram um recipiente vertical estacionário, injeção superior de matérias-primas sólidas, uma lança de jato de ar quente simplificada, um foreheart para rosqueamento contínuo de painéis de metal e refrigerados a água para superar problemas de desgaste refratário.

O vaso de redução de fundição vertical HRDF foi comissionado no primeiro semestre de 1997 e operado até maio de 1999. O vaso vertical demonstrou grandes melhorias em termos de desgaste refratário, confiabilidade, disponibilidade, produtividade e simplicidade no projeto. Esta embarcação atendeu a todos os principais requisitos para uma tecnologia de fabricação de ferro de fundição direta bem-sucedida - combinando um alto nível de realizações técnicas com conceitos de engenharia simples e tecnologia de planta. Esta etapa de operação confirmou que o processo estava pronto para ser dimensionado para o nível de uma planta comercial.

Uma joint venture foi formada em 2002 entre a Rio Tinto (60%), Nucor Corporation (25%), Mitsubishi Corporation (10%) e Shougang Corporation (5%) com o objetivo de construir e operar um HIsmelt de 800.000 toneladas por ano plantar. Localizada em Kwinana, Austrália Ocidental, a instalação comercial de ferro gusa foi projetada e projetada com um SRV de 6 metros de diâmetro da lareira. A construção da planta foi iniciada em janeiro de 2003. O comissionamento a frio começou no segundo semestre de 2004, enquanto o comissionamento a quente foi realizado no segundo trimestre de 2005. A planta atingiu uma taxa de produção de 80 toneladas de metal quente por hora no início de 2008 com uma taxa de carvão de 810 kg por tonelada de metal quente.

Devido às condições económicas em 2008, a fábrica de Kwinana foi encerrada e em 2014 alguns dos equipamentos da Kwinana foram transferidos da Austrália para a China. A nova fábrica HIsmelt está localizada perto do Porto Shouguang, na província de Shandong, e é de propriedade e operada pela Molong Petroleum Machinery Limited, uma empresa siderúrgica privada. A planta Molong HIsmelt começou em 2016 e produziu metal quente a um custo menor do que os mini-alto-fornos locais usados anteriormente pela Molong. As panelas de metal quente são entregues pelos veículos rodoviários para a usina de produção de aço de oxigênio básico de Molong, localizada a 40 km ao sul da usina HIsmelt. Em 2017, Molong comprou a propriedade intelectual HIsmelt da Rio Tinto para o licenciamento da tecnologia para outros usuários na China e no exterior.

Processo

O processo HIsmelt, representado na Fig 1, envolve injeção de alta velocidade de materiais sólidos (carvão, minério de ferro e fundentes) em um banho de ferro fundido em torno de 1450 graus C. O mecanismo básico do processo é a redução e fundição do ferro minérios com o carbono dissolvido no banho. O processo usa injeção de alta velocidade de carvão e minério no fundido através de lanças de injeção refrigeradas a água inclinadas para baixo. O carvão injetado após aquecimento e desvolatilização se dissolve para manter cerca de 4% de carbono no metal fundido e reabastecer o carbono usado na reação de redução. Os finos de minério de ferro injetados são injetados profundamente no banho, onde são reduzidos instantaneamente em contato com o carbono dissolvido no banho para que ocorra a fundição. Essa reação de redução produz ferro e CO. A parte inferior do SRV é mantida em baixo potencial de oxigênio para permitir que essa reação de redução ocorra e a cinética da reação se equilibre em torno de 5% a 6% de FeO (óxido de ferro) na escória.

O gás de reação (CO) e os produtos de desvolatilização do carvão que são gerados das profundezas do banho formam uma fonte (respingo) de principalmente escória e algum metal. O fornecimento de calor para manter o equilíbrio térmico necessário vem pela combustão do gás de reação (principalmente CO) na parte superior do SRV. Jato quente enriquecido com oxigênio (tipicamente 35%) a 1.200 graus C é introduzido através de uma lança superior e queima eficientemente os gases gerados dentro do banho e libera grandes quantidades de energia. Esta combustão ocorre na região relativamente oxidante na parte superior do SRV. A transferência de calor entre as regiões superiores (oxidantes) para as regiões inferiores (redutoras) é alcançada de tal forma que o gradiente de potencial de oxigênio é mantido. Isso é feito através de grandes quantidades de respingos de líquido se movendo entre as duas regiões. A escória líquida e o respingo de metal atuam como transportadores de calor.

A injeção dos materiais é organizada de tal forma que a penetração significativa de sólidos no banho de ferro é alcançada levando à dissolução do carbono no metal e à redução do minério de ferro através da reação global dada pela equação 3[C]ferro + Fe2O3 =2 [Fe]ferro + 3CO. Essa reação é altamente endotérmica e, para que o processo seja sustentado, é necessário um suprimento externo de calor. O CO mais o hidrogênio liberado do banho fornece o combustível para gerar esse calor. O jato quente (ar enriquecido com oxigênio a 1.200 graus C) é injetado no espaço superior através de uma lança central de turbilhão e a combustão ocorre para queimar os gases do banho em dióxido de carbono e água conforme as equações 2CO + O2 =2CO2 e 2H2 + O2 =2H2O.

Teoricamente, é desejável alcançar a combustão total deste gás de banho, mas, na prática, a pós-combustão de cerca de 50% a 60% é tipicamente alcançada. A pós-combustão (PC) é definida como a razão da concentração volumétrica de espécies em combustão, dada pela equação PC (%) =100(CO2 =H2O) / (CO + CO2 + H2 + H2O).

A fundição ocorre na fusão onde o potencial de oxigênio é baixo, enquanto a geração de calor ocorre no espaço superior onde o potencial de oxigênio é relativamente alto. A chave para o processo é mover o calor da região de combustão para a região de fundição sem comprometer o potencial de oxigênio em nenhuma das zonas.

Quando CO e H2 são liberados da fundição no banho, a taxa de liberação é tal que uma violenta erupção de líquido é produzida. Metal e escória são lançados para cima formando uma fonte permeável a gás (splash) com alta área de superfície para transferência de calor. Os gases quentes da combustão passam por esta fonte e, ao fazê-lo, transferem calor para as gotículas de escória e metal que, por sua vez, entregam esse calor ao banho. O metal sai do recipiente continuamente através de uma forra de transbordamento (que é efetivamente uma vedação de manômetro de metal líquido), enquanto a escória é batida periodicamente através da parede lateral do recipiente através de um entalhe de escória resfriado a água.

O principal produto do processo é o metal quente. O metal quente é vazado continuamente através de uma fornalha aberta e está livre de escória. A temperatura típica do metal quente é de cerca de 1.420 graus C a 1.450 graus C e a composição típica do metal quente é carbono - 4,4% +/- 0,15%, silício - menos de 0,01%, manganês - menos de 0,02%, fósforo - menos de 0,02% +/- 0,01% e enxofre - 0,1% +/- 0,05%

A atmosfera oxidante relativa e a escória de baixa temperatura no SRV resulta em até 90% a 95% do fósforo nas matérias-primas que particionam para a escória (Fig2). Portanto, este processo tem flexibilidade para usar minérios com alto teor de fósforo.

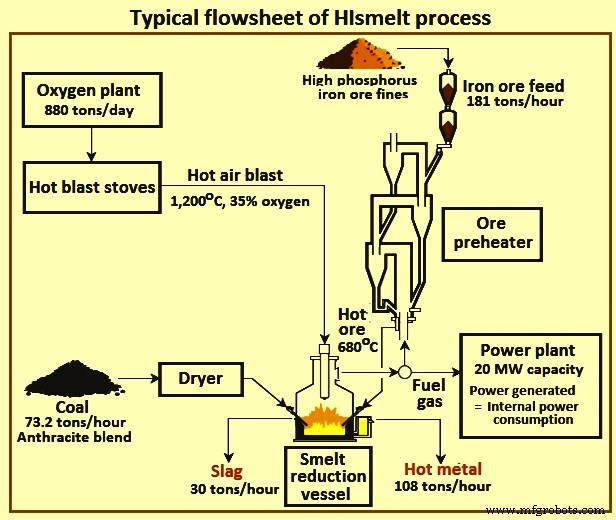

Uma vez que a escória é rosqueada em lote através de um entalhe de escória, o metal quente é livre de escória. O metal quente pode ser tratado em uma planta de dessulfuração de metal quente para reduzir o nível de enxofre do metal quente para menos de 0,05%. O fluxograma típico do processo HIsmelt é mostrado na Fig 3.

Fig 3 Fluxograma típico do processo HIsmelt

O gás de saída do SRV é resfriado de 1500 graus C a 800 graus C por uma coifa de caldeira radiativa, parcialmente limpa em ciclones quentes e depois resfriada a 200 graus C através de um sistema de caldeira convectiva. As caldeiras radiativas e convectivas geram vapor saturado que flui para um tambor de vapor localizado em uma caldeira a gás.

O gás de saída do SRV que sai da caldeira convectiva é resfriado, lavado e resfriado através de sprays de água e circulado através de dutos para uso como combustível para os fogões a quente e a caldeira a gás. Na caldeira a gás off, o excesso de gás off SRV é queimado e superaquece o vapor saturado das caldeiras radiativa, convectiva e off gas. Este vapor superaquecido flui para turbinas a vapor que geram energia suficiente para operar a planta HIsmelt, auxiliares, e enviar o excesso de energia para a rede local. Os gases de exaustão da caldeira a gás e dos fogões são lavados com uma pasta de cal para remover o enxofre no gás antes de serem liberados para a atmosfera.

Os subprodutos do processo são a escória e o gás residual. A escória é formada fundindo a ganga no minério de ferro e as cinzas no carvão com cal e dolomita. A escória pode ser granulada ou direcionada para poços para seu posterior processamento. Ele pode ser usado como matéria-prima para diversos fins, como fabricação de cimento, base de estradas ou condicionamento de solo. O gás de saída do processo normalmente tem um grau de pós-combustão de 50% a 60%. Esses gases saem do topo do SRV em altas temperaturas e possuem valores energéticos semelhantes aos do gás de alto-forno. É limpo, resfriado e usado como combustível e para geração de energia.

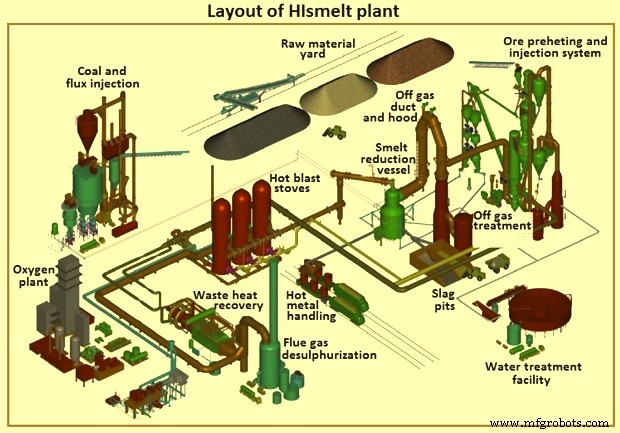

O processo HIsmelt é altamente flexível. A natureza altamente responsiva do processo significa que ele converte minério de ferro, carvão e fundente em metal, escória e energia quase instantaneamente. As capacidades do processo permitem que as taxas de alimentação de matéria-prima sejam alteradas de forma muito eficiente sem afetar a qualidade do produto. Essa flexibilidade operacional maximiza a produtividade, pois é fácil manter uma janela operacional estável. Ao contrário dos altos-fornos, o processo HIsmelt pode ser iniciado, parado ou inativo com facilidade. A Fig 4 mostra o layout da planta HIsmelt.

Fig 4 Layout da planta HIsmelt

Benefícios ambientais

Os benefícios ambientais do processo HIsmelt são consideráveis. Ao reduzir a demanda por coque, sinter e pellets e melhorar a eficiência energética do processo de fabricação de ferro, reduz as emissões de gases de efeito estufa e outros poluentes ambientais prejudiciais, como SOx, NOx e dioxinas. As melhorias do processo são (i) redução das emissões de CO2 em 20%, (ii) redução das emissões de SOx em 90%, (iii) redução das emissões de NOx em 40% e (iv) ausência de emissões tóxicas com as emissões de dioxinas e furanos a um nível nulo. As condições de funcionamento do SRV impedem a formação de dioxinas. Além disso, há uma grande redução nas emissões de poeira e no consumo específico de água. O processo de reciclagem dos resíduos da planta ajuda ainda mais na proteção do meio ambiente.

Vantagens

As vantagens projetadas do processo são (i) matérias-primas de baixo custo, uma vez que os processos de aglomeração de alimentação ferrosa e coque são eliminados, (ii) estoques de alimentação flexíveis, uma vez que o processo opera em uma ampla gama de finos de minério de ferro e materiais de óxidos residuais, juntamente com carvões de alta e baixa volatilidade, (iii) flexibilidade de produção, (iv) melhor qualidade do produto, (v) consumo total de energia minimizado, (vi) engenharia simplificada e configuração do processo, (vii) emissões ambientais bem abaixo da indústria, (viii) menor custo de capital e (ix) menor custo operacional.

Processo de manufatura

- Processo de Produção de Liga de Tungstênio Níquel Ferro

- Ferro

- O processo de sinterização de finos de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsarna para fabricação de ferro

- Química da Ferragem por Processo de Alto Forno

- Benefícios dos fornecedores de fundição de ferro como processo de fabricação

- Vários métodos de processo de fabricação de aço

- Entendendo o processo de fundição de minério de ferro