5 razões que afetam a qualidade da usinagem CNC

Hoje em dia, a mecanização e a automação tornaram-se o mainstream do desenvolvimento da indústria. No processo de aplicação de máquinas e equipamentos compostos por várias partes, os problemas são propensos a ocorrer devido à falta de coordenação ou cooperação em algumas partes. Especificações da matéria-prima, desempenho, uso do material, vibração da máquina, pressão ou folga de fixação, sistema de processo de deformação elástica, operações do trabalhador, métodos de teste e erros do inspetor, etc., todos têm impacto na qualidade dos produtos processados. Quando falamos sobre a qualidade dos protótipos funcionais, não é difícil pensar nos 5 fatores principais a seguir:

1. Operador

À medida que as funções da máquina se tornam cada vez mais complexas, o nível de programação e pessoal de operação varia muito. A combinação das excelentes habilidades humanas com a tecnologia da informação computacional pode maximizar o uso das máquinas. Para isso, os operadores de máquinas devem estar familiarizados com o desempenho do equipamento. Se o operador não souber o suficiente sobre o desempenho do equipamento, ele pode operar incorretamente, acelerando o desgaste das peças da máquina e até causando danos à máquina.

Portanto, exigirá muitos custos de manutenção e um longo tempo de manutenção. Para restaurar a precisão original do equipamento, os operadores de máquinas-ferramenta devem entender e dominar o manual da máquina-ferramenta e suas precauções operacionais, de modo a obter uma produção civilizada e um processamento seguro. É necessário fortalecer o treinamento de habilidades para todos os funcionários em usinagem e produção, organizar racionalmente as posições de processamento primário e secundário e melhorar a conscientização da qualidade e o senso de responsabilidade do trabalho do pessoal.

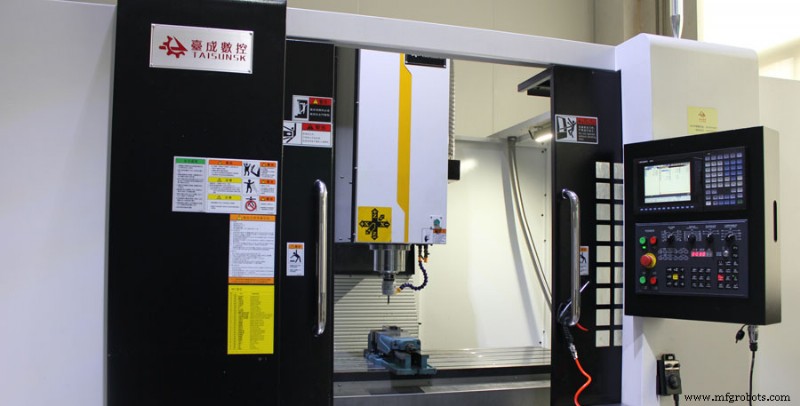

2. Máquina

Um sistema de processamento completo consiste em máquinas-ferramentas, peças, acessórios e ferramentas. A precisão da usinagem está relacionada à precisão de todo o sistema de processo. Vários erros do sistema de processo se manifestarão como tolerâncias de usinagem em diferentes formas sob diferentes circunstâncias.

A precisão da máquina é um fator importante que afeta a qualidade das peças do protótipo. Quando a precisão da máquina é ruim, algumas peças são danificadas ou a folga entre as peças é ajustada incorretamente, vários defeitos aparecerão no protótipo durante o processamento.

Portanto, devemos não apenas escolher o ângulo de giro correto, a quantidade de corte correta e o método de processamento CNC, mas também entender o impacto da precisão da máquina-ferramenta na qualidade do processamento. A manutenção da máquina afeta diretamente a qualidade do processamento e a eficiência da produção do protótipo. Para garantir a precisão do trabalho e prolongar sua vida útil, todas as máquinas devem ser mantidas adequadamente. Normalmente, após 500 horas de operação da máquina, é necessária manutenção de primeiro nível.

3. Usinagem Método

Existem muitos métodos de usinagem, e o corte é o mais comum. Durante o processo de corte, a peça de trabalho está sujeita a mudanças de força e calor, e as propriedades físicas e mecânicas do material metálico também serão levemente endurecidas, portanto, a escolha das ferramentas desempenha um papel importante.

Em circunstâncias normais, o material da ferramenta deve ser selecionado de acordo com o material da peça a ser processada. Caso contrário, a superfície da peça de trabalho formará espinhos relacionados à ferramenta, o que aumentará facilmente a rugosidade da peça de trabalho e reduzirá a qualidade da superfície ao mesmo tempo. Além dos fatores da ferramenta, o ambiente de corte e as condições de processamento de corte, como volume de corte, lubrificação de corte, etc., também têm impacto na qualidade do processamento.

No processo de usinagem, o sistema de usinagem é o comandante-em-chefe de todo o processo de corte. Todos os processos de usinagem são executados de acordo com o sistema, portanto a precisão e rigidez do sistema de usinagem também são um dos principais fatores que afetam a qualidade da usinagem.

Existem 2 Princípios para Usinagem Arranjo do processo:

Dispersão de processamento:

Use vários processos para fabricar peças complexas, que são divididas em várias máquinas para processamento.

Concentração de processamento:

Funções da máquina composta, como composto de torneamento e fresagem, processamento de vibração ultrassônica a laser, retificação, ligação de cinco eixos, etc.

Todos os processos são concluídos por uma máquina. De acordo com a análise estrutural da peça, o uso de diferentes métodos de processamento também é um fator importante que afeta a qualidade do processamento.

4. Materiais

Os materiais de usinagem são geralmente divididos em plásticos e metais. Cada material tem suas próprias características. Também é muito importante selecionar materiais adequados de acordo com os requisitos e aplicações da peça durante o processamento. A consistência dos materiais deve ser boa, caso contrário a qualidade da mesma peça pode ser diferente. Quando a dureza do material for adequada, tente garantir que o material não seja deformado. Estes são pré-requisitos importantes para avaliar a qualidade.

5. Inspeção

Depois que a máquina termina a peça, a inspeção é a última etapa crítica antes da entrega ao cliente. As inspeções de usinagem geralmente precisam prestar atenção a dois aspectos:

1. Procedimento de inspeção

O processo de inspeção inclui o processo de inspeção, bem como regulamentos, sistemas, normas, etc. relacionados. De um modo geral, o processo de inspeção é inspecionar os métodos de intervenção e intervenção no processo de produção, incluindo a primeira inspeção, auto-inspeção, inspeção mútua e inspeção em tempo integral.

2. Método de inspeção

Refere-se a como inspecionar e inspecionar padrões. A inspeção das peças usinadas é geralmente baseada nos desenhos mecânicos, e os produtos são inspecionados por meio de instrumentos de inspeção e ferramentas de medição.

Os instrumentos de teste de usinagem mecânicos tradicionais incluem micrômetros, relógios comparadores, cartões vernier, planos, réguas, medidores de nível e vários medidores de plugues e medidores de anel. Instrumentos de teste de processamento mecânico mais modernos incluem colimadores ópticos, projetores, instrumentos de medição tridimensional, teodolitos e detectores a laser.

Inspetores de produtos mecânicos qualificados devem dominar o conhecimento dos instrumentos de inspeção e ferramentas de medição relacionados aos produtos da unidade.

No processo de usinagem, para controlar a qualidade da usinagem, é necessário entender e analisar os diversos fatores que influenciam para que a qualidade do processamento não atenda aos requisitos, e ao mesmo tempo tomar medidas técnicas eficazes para superá-los.

Conclusão

Com a melhoria contínua dos níveis de produção modernos, os requisitos para a qualidade dos produtos usinados estão cada vez mais altos. Somente adotando medidas abrangentes de controle de qualidade podemos finalmente atingir o objetivo de melhorar a vida útil do equipamento e a vida útil do equipamento, levando em consideração os benefícios econômicos e a economia de energia no processo de usinagem. Ao mesmo tempo, é necessário garantir a qualidade da usinagem mecânica para promover o desenvolvimento estável a longo prazo da indústria de usinagem mecânica.

Processo de manufatura

- Diferentes tipos de usinagem CNC

- Fatores que afetam o custo de usinagem CNC

- Controle de qualidade em usinagem CNC

- Como usinar joias com usinagem CNC?

- O custo da usinagem CNC

- As vantagens da usinagem CNC de 5 eixos

- Noções básicas de controle de qualidade e inspeção em usinagem CNC

- Então, o que é usinagem CNC de 5 eixos?

- O Guia Completo da Fresadora CNC de 5 Eixos

- O futuro da usinagem CNC