Escolha aquela fruta mais próxima

Parece haver uma mudança contínua em direção ao envolvimento do operador nas práticas de relubrificação da máquina. Durante meus últimos vários seminários, pedi ao público que se identificasse se suas fábricas têm planos de envolver os operadores nas práticas de lubrificação. Recentemente, investiguei os detalhes das práticas de lubrificação em algumas das fábricas representadas e fiquei surpreso ao saber que não havia práticas de lubrificação pré-programadas (o trabalho é confiado a mecânicos e especialistas em lubrificação). Isso não é aconselhável mesmo quando os técnicos são confiáveis e possuem um alto grau de conhecimento. Isso significa problemas quando há uma mudança pendente nas responsabilidades. Embora alguns tipos de máquina sejam indulgentes com vazamentos e baixos volumes, esse certamente não é o caso para equipamentos de alta velocidade.

As máquinas falham com diferentes taxas de degradação. Máquinas com cargas e velocidades altas podem passar de um estado de constância a um estado de desastre em poucos instantes. Quanto mais alta a velocidade da máquina (interação de superfície) em um determinado tempo, mais rápido a máquina irá falhar. A carga é relevante. Assumindo uma determinada velocidade, o carregamento dinâmico mais alto aumenta as forças destrutivas e o potencial destrutivo. No entanto, mesmo máquinas com carga leve podem se autodestruir rapidamente. Altas velocidades e cargas elevadas fornecem ao operador do equipamento pouca ou nenhuma margem de erro. Esse é o caso de sopradores de alta velocidade, ventiladores, turbinas e várias outras aplicações semelhantes.

A "prática recomendada" para lubrificação da máquina requer todos os seguintes critérios:

- Manuseio e cuidados adequados com o lubrificante ao longo de seu ciclo de vida

- Seleção adequada do produto por viscosidade, estrutura aditiva, rigidez (graxa) e capacidade de desempenho do produto

- Reabastecimento adequado de lubrificante por volume, frequência, limpeza e método de aplicação

- Análise adequada do sistema lubrificado

- Gestão adequada do lubrificante após a colocação na máquina

Embora tudo isso seja necessário para atingir as metas de confiabilidade de longo prazo, um item em particular tem o poder de interromper a produção sem aviso:reabastecimento de lubrificante. O grau de influência que o reabastecimento tem no trem de força depende da velocidade da máquina e da carga pelas razões declaradas acima.

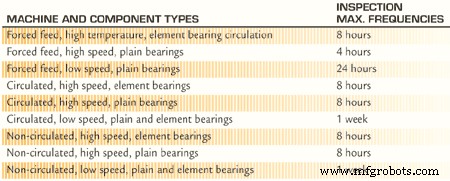

A necessidade de reabastecimento para reservatórios de lubrificante líquido é intuitiva, talvez até óbvia. Os reservatórios cheios de óleo geralmente têm indicadores de nível externo. Quase todos possuem indicadores internos ou externos. Muitos reservatórios, incluindo caixas de engrenagens, banhos de rolamento e sistema de circulação e hidráulico, podem funcionar em níveis aceitáveis limítrofes por um breve período. Dados esses parâmetros, a maioria dos reservatórios cheios de óleo deve ser observada em uma base diária a semanal, no mínimo semanalmente. Máquinas com maior criticidade, sistemas de alimentação forçada e / ou velocidades mais altas (velocidade do eixo maior que 2.400 RPM) devem ser verificadas com mais frequência. Os sistemas com altos limites de criticidade da máquina devem receber intervalos mais curtos. A caixa de orientação abaixo sugere o tempo máximo entre as inspeções.

Tabela 1. Fatores de correção do intervalo de graxa

O reabastecimento de componentes lubrificados com graxa é mais difícil e a baixa confiabilidade dos componentes engraxados (ou seja, rolamentos, engrenagens, cabos) confirma essa verdade. Como as superfícies planas lubrificadas com graxa são realocadas para velocidades de superfície lentas, o volume de reabastecimento e as decisões de frequência referem-se principalmente a vários tipos de rolamentos de elemento.

A questão do volume pode ser facilmente respondida com base na área de superfície (para contatos deslizantes) e / ou substituição volumétrica (para contatos giratórios). A SKF oferece uma fórmula simples que é adequada (para rolamentos de elemento):

Volume Q =W x OD x F

Onde:Q =Volume em onças

W =Largura do elemento do rolamento

OD =diâmetro externo do elemento do rolamento

F =0,114, o fator de substituição para unidades imperiais (é 0,005 para unidades métricas)

Tabela 1. Fatores de correção do intervalo de graxa

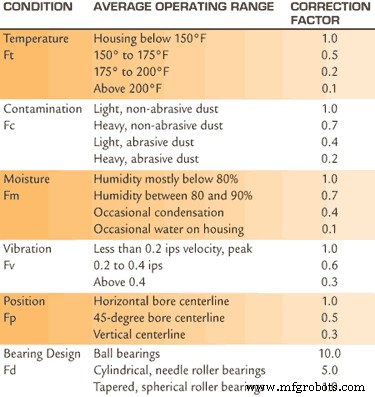

Com a questão do volume fornecido como uma constante, a dimensão do rolamento e as condições de operação da máquina influenciam a frequência de relubrificação. A FAG Corporation forneceu uma fórmula simplista que incorpora fatores ambientais comuns da máquina para o intervalo de relubrificação da linha de base em horas, como segue:

t =K • [[(14 • 106) / (n • (d1 / 2))] - 4 • d]

Onde:t =horas entre eventos de relubrificação

K =produto de todos os fatores de correção (Ft • Fc • Fm • Fv • Fp • Fd)

n =RPM

d =diâmetro do furo (em milímetros)

F =fator de correção (ver Tabela 1)

Ao inserir números na equação, um produto negativo sugere que a relubrificação com graxa é uma opção ruim e deve ser evitada. Uma vez que não há indicadores visuais prontos da condição da graxa lubrificante dentro do reservatório, é difícil dizer quando a matriz entre o óleo e o espessante está se degradando. Além disso, é impossível avaliar a oxidação localizada, degradação e formação de depósitos, e é impossível avaliar as condições de contaminação nas interfaces dinâmicas. Todos esses fatores podem degradar drasticamente a eficácia do lubrificante, independentemente do que possa parecer evidente do lado de fora.

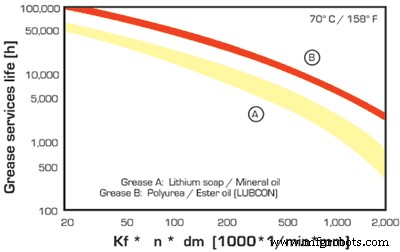

A própria durabilidade da graxa influenciará se o intervalo é o melhor ajuste ou não. As graxas de rolamento podem ser classificadas pela vida útil, conforme mostrado na Tabela 2. Uma vez que os lubrificantes de graxa se degradam em taxas diferentes, é importante entender a medição do ciclo de vida da graxa e como essa informação deve ser usada para modificar o cálculo da frequência.

Lembre-se de que, com altas velocidades e cargas, há um alto risco de falha devido a práticas inadequadas de recarga e reabastecimento. Atribua um cronograma e reforce essas práticas, especialmente se houver uma mudança planejada em direção ao envolvimento do operador.

Referências :

“ Vida útil da graxa:Considerações teóricas e aplicações práticas . ” Weigand, M; Vadic, T; et al; Lubcon, GMBH.

Manutenção e reparo de equipamentos

- Máquina de Costura

- Vídeo de lapso de tempo de movimentação da máquina

- Como escolher a máquina CNC certa

- O que é esse cheiro? Uma máquina pode saber

- Aprendizado de máquina na manutenção preditiva

- Ferramentas multifuncionais que todas as oficinas devem ter

- Os 4 setores que mais se beneficiam do aprendizado de máquina

- Como escolher uma embreagem adequada para sua máquina

- Operações que podem ser realizadas na retificadora

- Máquina JW