O alinhamento de precisão do eixo é possível

Eu sou um treinador de alinhamento de eixos. Minha visão sobre o estado real das práticas de alinhamento industrial vem de muitas horas gastas fazendo verificações de alinhamento e correções em equipamentos de processo. Aqui estão algumas das minhas observações:

-

A maior parte da atenção ao alinhamento de precisão tem se concentrado em máquinas grandes e críticas para o processo.

-

A maioria dos departamentos de manutenção foi reduzida e gasta grande parte de seu capital humano tratando de manutenção não programada.

-

A maior parte da atividade de manutenção não programada é em pequenos equipamentos, como bombas e misturadores ANSI.

-

A maioria das fábricas tem muito poucas pessoas capazes de atingir o alinhamento de precisão.

-

Há ainda menos pessoas que realmente entendem de alinhamento de eixos.

-

A maioria dos comerciantes é inteligente e pode aprender o alinhamento em um ou dois dias.

-

O alinhamento do eixo de máquinas com acoplamento direto pode ser feito rapidamente, sem sacrificar a precisão.

PENSE PEQUENO

Máquinas rotativas pequenas geralmente estão mal alinhadas. Vejo coisas terríveis:pilhas de detritos de acoplamento, peças sobressalentes de acoplamento na sala de máquinas, gaxetas e lacres vazando abundantemente e desalinhamento tão grave que pode ser visto a olho nu. Sem dúvida, máquinas grandes são importantes, mas raramente ficam gravemente desalinhadas. Um grande retorno pode resultar do alinhamento de muitas máquinas pequenas que costumam falhar catastroficamente. Quão grande pode ser o retorno? Um processador de milho no meio-oeste com uma população de cerca de 800 bombas costumava consertar duas a três bombas todos os dias. Depois de focar no alinhamento de pequenas bombas, o local agora faz reparos de uma a duas por mês e está economizando mais de 4.000 horas de manutenção por ano. Isso equivale a adicionar duas pessoas à equipe de manutenção.

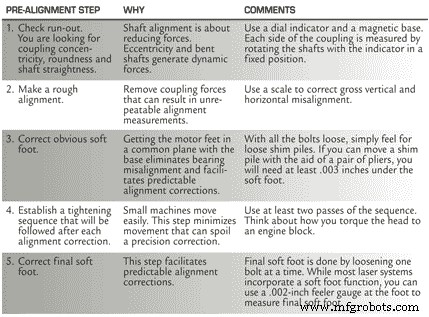

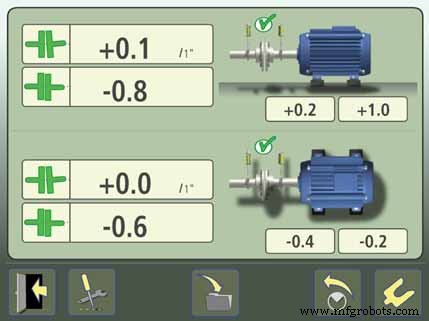

Figura 1. As dimensões são inseridas.

POR QUE ALINHAMENTO?

O objetivo do alinhamento de eixo de precisão é remover as forças destrutivas que causam falha prematura do rolamento e reduzem a vida útil da vedação. Forças de desalinhamento destrutivo são geradas nos planos de transmissão de força quando as máquinas são acopladas.

Cada eixo gira em torno de um eixo que forma uma linha reta. Se dois eixos de rotação do eixo forem posicionados de forma que fiquem colineares quando as máquinas estiverem em condições e temperaturas de operação, as forças nos planos de força serão mínimas. Como resultado, a vida útil do rolamento e da vedação é prolongada.

PRIMEIRO, PRÉ-ALINHAMENTO

Você pode realizar o alinhamento de precisão em um ou dois movimentos praticamente todas as vezes. Múltiplos movimentos de correção de alinhamento frustram os comerciantes e perdem tempo. Porém, execute as etapas de pré-alinhamento antes de usar ferramentas de precisão ou suas correções de alinhamento serão imprevisíveis. A caixa na página 36 mostra cinco etapas simples que eliminam a maioria dos movimentos corretivos desnecessários.

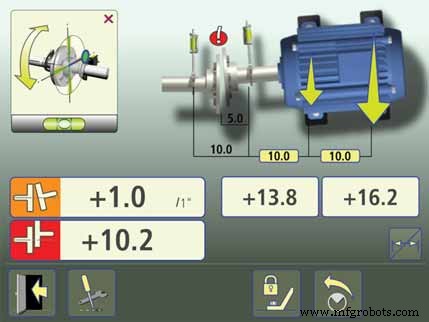

Figura 2. A medição -12,4 mostra a necessidade de adicionar 0,012 polegadas aos pés dianteiros; +9,7 significa remover 0,010 polegadas dos pés traseiros.

MEDIR DESALINHAMENTO

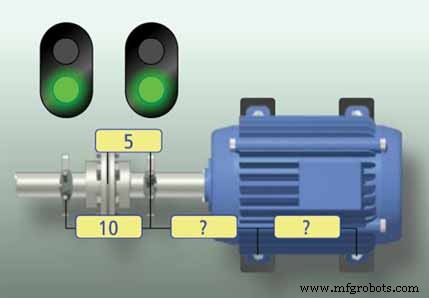

Os sensores a laser são fixados nos eixos ou próximos aos acoplamentos. Insira as dimensões dos sensores ao acoplamento e aos pés do maquinário no sistema a laser (Figura 1). A maioria das tolerâncias de alinhamento do eixo é baseada em revoluções por minuto (RPM), portanto, insira também esses dados.

Gire os eixos de 60 a 180 graus para determinar a posição vertical e horizontal dos dois eixos de rotação nos sensores. O sistema a laser calcula o desalinhamento no acoplamento (onde as forças são geradas) para determinar a qualidade do alinhamento. Nesse caso, a orientação de cores indica que as tolerâncias de alinhamento não estão satisfeitas. O laser também calcula as posições vertical e horizontal nos pés da máquina porque é onde os ajustes podem ser feitos.

Figura 3. Meça o desalinhamento.

ABORDAGEM CONVENCIONAL

A sabedoria convencional em alinhamento de eixo é resolver completamente o desalinhamento vertical primeiro. As correções horizontais são realizadas somente após as tolerâncias verticais serem satisfeitas. O que desanima muitos é que, depois de fazer ajustes horizontais, as tolerâncias verticais não são mais satisfeitas. Portanto, após algum tempo para fazer um alinhamento vertical preciso e depois que o alinhamento horizontal for feito, a vertical exigirá novamente um reajuste. Isso ocorre porque o desalinhamento vertical afeta o alinhamento horizontal e vice-versa.

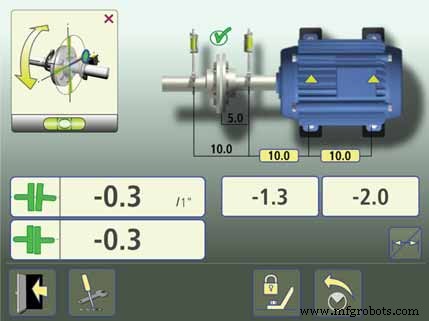

UMA NOVA ABORDAGEM

Uma movimentação composta é um processo em que o alinhamento vertical e horizontal é feito a partir de um conjunto de dados de alinhamento. Após medir o desalinhamento, o ajuste do calço vertical é executado.

Antes de verificar novamente o resultado vertical e antes de os parafusos serem reapertados, faça também o alinhamento horizontal (Figuras 4-5). Os dados de correção ao vivo fornecem ao operador feedback sobre a correção. A orientação de cores indica quando as tolerâncias são satisfeitas.

Só então, após as correções verticais e horizontais serem feitas, você deve refazer os dados de alinhamento. Fazendo correções verticais e horizontais compostas, você minimiza o "efeito cruzado". O primeiro movimento composto deve deixá-lo muito próximo da tolerância em ambos os planos. Conseqüentemente, repetir o procedimento com um segundo movimento composto resultará em um alinhamento preciso praticamente todas as vezes.

CHAVES PARA O SUCESSO

Aqui está meu conselho para você:

- Pense pequeno para grandes resultados: Vá atrás das pequenas máquinas que roubam seus recursos humanos.

- Estabeleça um grupo principal: Encontre três pessoas que estejam dispostas a compartilhar informações e que sejam respeitadas em seu departamento de manutenção. Eu não vi um programa de alinhamento realmente bem-sucedido que não tivesse pelo menos uma pessoa "procurada" para ajudar os outros em trabalhos problemáticos.

- Espere competência de alinhamento generalizada: Se apenas uma ou duas pessoas podem realizar um alinhamento satisfatório, então apenas as máquinas críticas serão alinhadas corretamente. Não haverá talento de alinhamento suficiente para chegar às pequenas máquinas. Cada pessoa envolvida na manutenção mecânica deve ser competente no alinhamento de máquinas.

- Defina as tolerâncias de alinhamento: Definir as tolerâncias indica que você deseja realizar uma manutenção de precisão. Faça as tolerâncias razoáveis e alcançáveis. Se você definir as especificações com muito rigor, apenas frustrará seu pessoal.

- Treine para a competência: Encontre um treinador competente que ensine conceitos de alinhamento e técnicas de laser específicas para equipamentos. A prática prática é um elemento-chave de treinamento. Nunca tenha mais de três pessoas por equipamento de prática. Dois dias de treinamento profissional devem custar entre US $ 500 e US $ 600 por estagiário.

- Ferramentas: Além de um sistema de laser ou ferramenta de alinhamento de relógio comparador, você precisa, no mínimo, de calços, movimentadores (hidráulicos, alavancas, martelos de golpe morto) e um relógio comparador com base magnética.

- Dê às pessoas oportunidades e tempo para ganhar confiança: As pessoas precisam da prática do mundo real após o treinamento para ganhar confiança. Além disso, os novos trainees precisarão de mais tempo para fazer alinhamentos de precisão. Com as ferramentas adequadas, um alinhamento de um acoplamento raramente leva mais de 45 minutos, independentemente do tamanho do equipamento. No entanto, os novos trainees serão mais lentos. Além disso, você precisa perceber que obstáculos como o limite da base ou do parafuso retardarão o processo.

- Dados de alinhamento do documento: Correlacione o alinhamento com o desempenho do maquinário e os dados de vibração e use-o para a análise da causa raiz da falha.

- Crescimento térmico e movimento dinâmico: Algumas máquinas são intencionalmente desalinhadas à temperatura ambiente, de modo que os eixos rotacionais são colineares quando a máquina está operando. Depois que seu pessoal puder demonstrar competência em alinhamento, considere determinar os dados off-line-to-running (OL2R) necessários para esta prática.

Figura 4.

Figura 5.

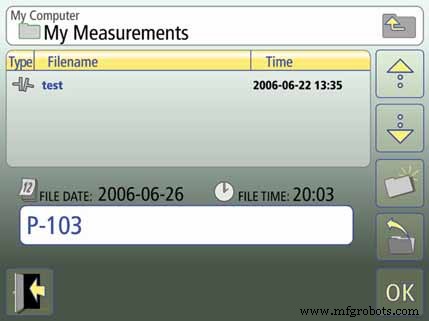

Figura 6. Dados de alinhamento final.

Figura 7. O documento é salvo.

David Zdrojewski é o fundador e CEO da VibrAlign Inc., um recurso educacional e distribuidor de equipamentos de análise de vibração. Para saber mais, ligue 804-379-2250 ou visite www.vibralign.com .

Manutenção e reparo de equipamentos

- Como obter o prumo do eixo vertical usando alinhamento a laser

- Além da precisão suíça

- Guia de fundição de precisão

- Mantendo a linha:por que o alinhamento é uma parte importante da manutenção preventiva da turbina

- O que é um eixo de engrenagem?

- O que é um rolamento de eixo?

- O que é usinagem de precisão?

- Terminologias para usinagem de precisão

- O que é uma fresadora de precisão?

- Uma introdução à linha de corte de precisão