Melhorar por meio do monitoramento sem fio

Falhas mecânicas de motores, drives e outros equipamentos eletromecânicos vitais estão entre os motivos mais comuns para paradas de produção. Felizmente, avanços recentes no monitoramento de vibração e análise de dados levaram a sistemas de monitoramento de condição que podem detectar com precisão um problema antes da falha, reduzindo assim as paradas de máquinas caras e maximizando a produção.

Esses sistemas são instalados no equipamento monitorado e normalmente ligados em rede a um computador central para análise de dados e anúncio de alarme. Como as máquinas podem estar em locais remotos onde a infraestrutura de rede não está disponível, ou em plataformas móveis onde a conectividade de rede com fio não é prática, a comunicação sem fio é uma alternativa de rede que oferece economia de custo de instalação, implantação mais rápida e confiabilidade aprimorada em certas situações .

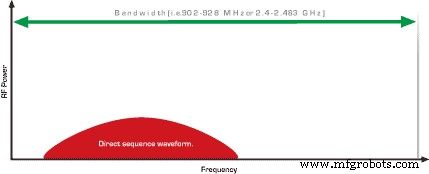

Figura 1. Forma de onda de sequência direta.

PERGUNTAS E PREOCUPAÇÕES

Para muitas indústrias, a compra de um sistema de monitoramento de condição é facilmente justificada com um cálculo simples de retorno sobre o investimento (ROI). Por um custo relativamente nominal, máquinas vitais podem ser adaptadas com monitoramento de condição para reduzir falhas operacionais. No entanto, há custos adicionais a serem considerados quando a infraestrutura de rede não está disponível ou não é prática. Essa despesa extra pode incluir instalação de cabo de fibra óptica, engenharia / instalação de conduíte, abertura de valas entre edifícios, aluguel de linhas telefônicas para locais remotos e instalação de festooning ou anéis deslizantes para movimentação de equipamentos. Esses custos adicionais podem empurrar o ROI além do que a administração aceitará.

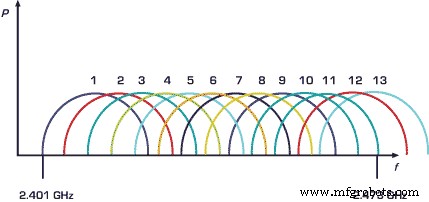

Figura 2. Canais de sequência direta 802.11b.

Se a máquina monitorada estiver em um local remoto dentro da fábrica onde a infraestrutura de rede não estiver disponível, a instalação do cabo será necessária. Os custos de instalação do cabo em uma planta industrial podem variar muito com base no tipo de planta e configurações físicas. Por exemplo, estudos mostraram que a instalação média de cabos em uma fábrica de produtos químicos é de US $ 40 por pé (US $ 120 por metro), enquanto a instalação de cabos em uma usina nuclear pode chegar a US $ 2.000 por pé (US $ 6.000 por metro). O custo real do cabo depende da localização da máquina em relação à infraestrutura de rede existente, o tipo de cabo necessário (por exemplo, fibra óptica), engenharia de conduíte (se necessário), taxas de custo de trabalho e se a abertura de valas é necessária.

Se a máquina estiver em um local remoto a vários quilômetros (quilômetros) ou mais de distância, será necessário alugar linhas telefônicas para comunicações. Os custos da linha telefônica alugada geralmente incluem uma taxa de ativação / instalação inicial e uma taxa mensal com base na velocidade do serviço. Como o monitoramento de vibração é contínuo e normalmente com muitos dados, o serviço de linha telefônica deve suportar uma velocidade alta o suficiente para monitoramento contínuo. O serviço de linha telefônica para locais remotos, como estações de bombeamento, também está sujeito a falhas de comunicação devido à má qualidade da linha, e a confiabilidade pode ser uma preocupação. Os serviços de celular sem fio às vezes são uma opção para sites remotos, mas estão sujeitos à disponibilidade do serviço e têm velocidade limitada. Os custos de assinatura de dados celulares também podem ser caros.

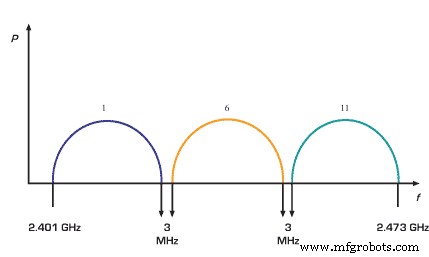

Figura 3. Canais 802.11b não sobrepostos.

Se a máquina estiver em uma plataforma móvel (como uma ponte rolante, carro de transferência ou sistema de transporte), conectar o sistema de monitoramento de condição à rede da planta é um desafio particular. Dependendo da velocidade e distância que a plataforma percorre, métodos tradicionais de cabeamento, como festooning, podem ser possíveis. No entanto, o festooning está sujeito a desgaste e é por si só uma preocupação de confiabilidade, pois os cabos podem quebrar. Para plataformas giratórias, anéis coletores com suporte para ethernet estão disponíveis, mas são caros e requerem manutenção periódica. Algumas máquinas podem se mover tão rápido que o único método de comunicação prático é a radiofrequência (RF) sem fio.

Dados os desafios dos sistemas de monitoramento de condição de rede, as comunicações sem fio oferecem custos de instalação mais baixos (tempo de ROI reduzido), elimina linhas telefônicas e monitora remotamente máquinas que antes não eram práticas. Porém, as tecnologias e equipamentos sem fio variam amplamente em desempenho e confiabilidade em instalações industriais. Projetar uma rede sem fio bem-sucedida requer um exame do uso sem fio atual, caminhos de RF e desafios ambientais da planta industrial.

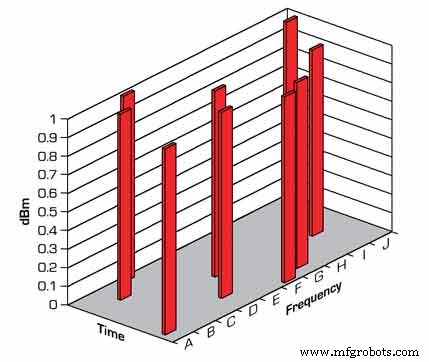

Figura 4. Canais de salto de frequência.

TECNOLOGIAS SEM FIOS

A abordagem mais comum para ethernet sem fio é a transmissão de RF nas bandas de espectro espalhado. Globalmente, as bandas de 2,4 e 5,8 gigahertz (GHz) estão disponíveis para uso sem licença na maioria dos países.

Espalhar espectro significa literalmente espalhar a energia de RF por todo o espectro (ou por uma porção ampla do). Essa técnica permite comunicações de velocidade relativamente alta, embora seja projetada para operar em ambientes barulhentos, onde vários sistemas de RF estão presentes. Existem dois métodos principais de espalhar energia de RF:sequência direta e salto de frequência. Ambos os métodos têm vantagens e desvantagens para comunicações sem fio industriais.

A sequência direta usa um canal amplo dentro da banda para modular simultaneamente um padrão de bits altamente codificado (consulte a Figura 1.)

A sequência direta oferece as taxas de dados de espalhamento espectral mais rápidas, pois o canal amplo permite a transmissão de esquemas de modulação complexos. A modulação de domínio de frequência ortogonal (OFDM) é uma técnica de modulação complexa capaz de taxas de dados rápidas e é amplamente usada no padrão IEEE 802.11g, suportando taxas de dados de RF de até 54 megabits por segundo (Mbps).

A sequência direta é o método usado por todos os padrões abertos de Wi-Fi populares hoje, incluindo IEEE 802.11b, 802.11g (ambos transmitindo na banda de 2,4 GHz) e 802.11a (transmitindo na banda de 5,8 GHz). Embora a modulação de banda larga ofereça alta velocidade, ela também torna o sistema RF mais sujeito a problemas de ruído quando vários sistemas estão operando nas proximidades. Por exemplo, o IEEE 802.11b tem 13 canais disponíveis (apenas 11 canais em alguns países), mas apenas três canais não se sobrepõem (veja as figuras 2 e 3).

Devido à sobreposição de canais e à popularidade dos sistemas Wi-Fi nas fábricas, a superlotação de banda e a saturação de RF podem levar a um desempenho sem fio insatisfatório. O salto de frequência é uma técnica muito popular para sistemas industriais porque possui excelentes técnicas de imunidade a ruído. Ao contrário da sequência direta, o salto de frequência usa muitos canais menores no espectro e muda rapidamente de canal, ou "salta", de canal para canal (consulte a Figura 4). Ao incorporar técnicas de correção de erros, o salto de frequência oferece a melhor chance de transmissão de dados bem-sucedida, pois o transmissor enviará o pacote repetidamente usando canais diferentes até que uma confirmação seja recebida. A desvantagem do salto de frequência é que ele é mais lento do que a sequência direta e tem latência de dados mais longa. A maioria dos sistemas de salto de frequência são limitados a 1 Mbps ou menos taxa de dados RF. Mas se a taxa de dados for rápida o suficiente para a aplicação, a confiabilidade do salto de frequência será difícil de superar, especialmente se mais sistemas RF forem adicionados no futuro.

Os modems de salto de frequência são proprietários, o que significa que cada fabricante usa sua própria técnica, e o Fornecedor X geralmente não se comunicará com o Fornecedor Y. Embora isso seja potencialmente uma desvantagem para sistemas comerciais, pode ser desejável para sistemas industriais por dois motivos:segurança e isolamento do sistema de tecnologia da informação sem fio. Como a técnica de salto de frequência não é baseada em um padrão aberto, o fabricante pode usar processos de autenticação exclusivos e técnicas de criptografia sofisticadas.

Embora a segurança tenha melhorado significativamente em sistemas Wi-Fi com padrões WPA e WPA2, os hackers continuarão procurando por brechas. Muitos fabricantes de Wi-Fi industriais agora incluem uma opção para ocultar o ponto de acesso, não transmitindo seu beacon SSID. Essa técnica é eficaz para ocultar o ponto de acesso de hackers em potencial.

O salto de frequência também oferece aos gerentes de fábrica a capacidade de operar sua própria rede sem fio separada do departamento de TI. Devido à popularidade das tecnologias 802.11 para acesso à rede sem fio, sistemas de código de barras do armazém e vigilância por vídeo, os sistemas proprietários de salto de frequência podem ser a melhor escolha para sistemas industriais e manter a paz entre os gerentes de departamento.

Figura 5. Aplicação da torre de resfriamento sem fio.

INTEGRAÇÃO DE MONITORAMENTO DE CONDIÇÕES E SEM FIO

A maioria dos sistemas de monitoramento de condição tem uma opção de comunicação Ethernet para conectividade de rede. Ethernet é a interface sem fio mais facilmente adaptável se duas considerações forem observadas:taxa de dados (largura de banda) e latência de dados. Essas considerações entram em jogo especialmente quando várias máquinas remotas são monitoradas. É importante projetar uma rede RF que alcance efetivamente todos os locais remotos, mantendo as taxas de dados adequadas. Se o número de máquinas remotas for alto, pode ser melhor instalar sistemas RF separados para maximizar o desempenho de cada sistema. Os locais das máquinas e as estruturas dos edifícios determinarão a colocação da antena e podem ser outro motivo para considerar vários sistemas de RF. Muitos sistemas industriais também suportam a repetição de pacotes para auxiliar na propagação do sinal de RF ao mesmo tempo em que criam malhas de autocura. Finalmente, é muito importante que o equipamento wireless seja projetado especificamente para instalações industriais. As principais especificações a serem examinadas são a potência de saída de RF (quanto maior geralmente melhor), a temperatura operacional, os diagnósticos integrados, as certificações de risco (se necessário) e, talvez o mais importante, o nível de conhecimento de rede industrial da equipe de suporte.

APLICATIVOS SEM FIO

O monitoramento remoto de condições pode beneficiar praticamente todos os setores em que as máquinas eletromecânicas são vitais para a produção. Várias aplicações onde o monitoramento de condição sem fio é particularmente eficaz incluem o monitoramento de bombas em estações de tratamento de águas residuais, drives usados em plataformas de perfuração de petróleo / gás, drives em linhas de montagem em fábricas automotivas e guindastes em usinas de metal quente.

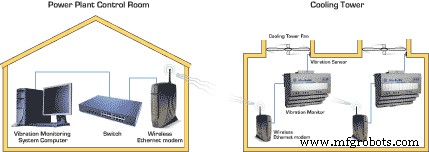

Uma aplicação particularmente interessante é o monitoramento do ventilador de resfriamento de usinas de energia.

Uma usina de geração de energia a carvão queria monitorar seus ventiladores de resfriamento localizados na base de suas torres de resfriamento. Os ventiladores de resfriamento são montados em áreas muito adversas, onde o vapor quente está sempre presente. Quando um ventilador falhava, a torre precisava ser desligada para permitir que um técnico a consertasse, reduzindo assim a produção de energia da planta, às vezes durante os períodos de pico de demanda. Ao instalar o sistema de monitoramento de condição, a planta seria capaz de agendar o reparo do ventilador durante paradas fora de pico.

O sistema de monitoramento de condição era relativamente fácil de instalar, exceto que as torres não tinham infraestrutura de rede Ethernet. O custo de puxar o cabo de fibra óptica foi estimado em mais de US $ 100.000 e levaria mais de seis meses para instalar. A usina investigou usando ethernet sem fio e descobriu que custaria apenas uma pequena fração de fibra e poderia ser instalada em três semanas. A instalação ocorreu sem problemas e o sistema tem operado de forma confiável por mais de cinco anos (consulte a Figura 5).

RESUMO

Os avanços na análise de vibração levaram a sistemas modernos de monitoramento de condições que podem melhorar significativamente a produção da planta. Infelizmente, os custos de conexão desses dispositivos em rede podem ser muito altos ou pouco práticos. As tecnologias sem fio industriais oferecem uma alternativa à rede com fio e podem resultar em custos mais baixos e melhor confiabilidade. No entanto, deve-se ter cuidado ao escolher a melhor tecnologia e hardware sem fio para garantir um sistema bem-sucedido.

Manutenção e reparo de equipamentos

- Como melhorar o gerenciamento da nuvem por meio de uma política de marcação de recursos da nuvem?

- Papel catalisador visa melhorar o desempenho da fábrica

- Conduza ouvindo

- Um sistema de monitoramento contínuo é adequado para você?

- A tecnologia ajuda a fábrica da Novartis a melhorar a flexibilidade e a eficiência do operador

- Como melhorar a qualidade do produto ... por meio das redes sociais

- Como o programa baseado em confiabilidade melhora a segurança?

- As fábricas podem economizar até 90% em custos de monitoramento de válvula com sensores IoT sem fio

- Solução de monitoramento de nível de tanque de propano sem fio IoT

- Melhore o armazenamento de leite com uma pitada de IoT:sistema de monitoramento de nível de leite