Resolução de problemas de acionamento de fluido de uma bomba de alimentação de caldeira

Uma bomba de alimentação de caldeira (BFP) acionada da turbina a vapor principal por meio de uma unidade de fluido estava passando por altos níveis de vibração, levando à substituição frequente dos rolamentos de transmissão de fluido. A planta de geração de energia dependia de um único BFP para a produção de energia. A operação normal da planta exigia que o BFP e o eixo de saída do acionamento de fluido operassem de 2.000 rpm a 3.500 rpm. Os resultados dos testes da Mechanical Solutions Inc. (MSI) permitiram que o usuário final modificasse ligeiramente a operação da planta para continuar a produção de energia de forma mais confiável até que as correções permanentes recomendadas pela MSI pudessem ser implementadas durante uma futura interrupção planejada.

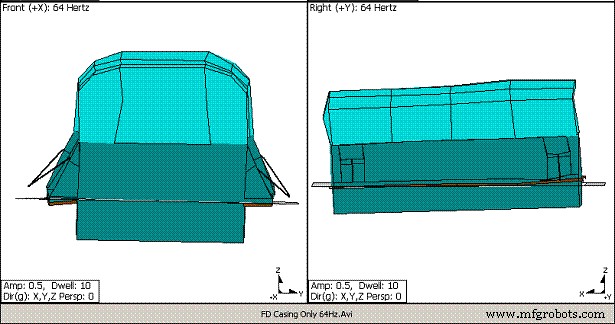

O teste de campo da MSI foi uma combinação de teste modal de impacto, bem como teste operacional de resposta forçada. Os dados para cada um desses testes foram adquiridos em aproximadamente 125 locais no acionamento de fluido, bomba, padrão frontal e fundação. O teste modal de impacto foi usado para determinar as frequências naturais e formas de modo da vibração enquanto a planta operava. Os dados do teste de resposta forçada operacional foram usados para produzir a forma de deflexão operacional (ODS) da bomba e do conjunto de acionamento (Figura 1). Um ODS detalhado do tipo que o MSI executa mostra o movimento relativo (amplitude e fase) de cada parte de uma estrutura em uma determinada frequência e normalmente fornece informações valiosas sobre as fontes do problema e sua importância relativa. A MSI também usou varas de fixação do eixo para investigar uma possível frequência natural de torção no trem de máquinas.

O teste operacional indicou que os altos níveis de vibração ocorreram em 60 hertz (Hz) e foram principalmente na extremidade de entrada do acionamento de fluido e o padrão frontal, com pico em uma velocidade do eixo de saída do acionamento de fluido de 2.500 rpm (42 Hz). No entanto, os níveis de vibração no eixo de saída eram muito mais altos em 60 Hz do que em 42 Hz. A MSI concluiu que os altos níveis de vibração em 60 Hz foram principalmente devido a uma velocidade crítica de torção do sistema do rotor, que foi capaz de "sintonizar" a 60 Hz como uma função da quantidade de óleo no acionamento do fluido. A rigidez torcional do acionamento por fluido controlava a velocidade do eixo de saída, razão pela qual o nível de vibração parecia estar relacionado (mas indiretamente, como aconteceu) à velocidade do eixo de saída. Além disso, uma frequência natural estrutural dos pedestais de mancal de acionamento de fluido em cerca de 64 Hz foi claramente identificada por meio de ODS e teste modal. A vibração combinada rotor / estrutural levou a uma severa deterioração da fundação abaixo do acionamento do fluido, a ponto de o ODS e a animação da análise modal mostrarem que as placas de base não estavam mais integralmente conectadas à fundação, ampliando ainda mais a vibração do sistema, como é evidente na Figura 1. A frequência natural do pedestal do mancal e a separação da fundação amplificaram o tremor geral do sistema a 60 Hz, mas a velocidade crítica de torção foi a causa raiz do problema.

Figura 1. Imagem congelada de uma animação de movimento exagerado do teste modal de “impacto” realizado enquanto o trem da bomba operava. Observe o movimento da base do acionamento do fluido e das placas de sola em relação à fundação de concreto, que já não está mais intimamente conectada.

A planta teve que permanecer operacional; portanto, uma solução de longo prazo envolvendo a fundação não era uma opção de curto prazo. Para manter a produção de energia, o cliente usou os resultados da MSI para estabelecer uma estratégia de evitar a operação de acionamento de fluido a 2.500 rpm para limitar o rápido desgaste / falha do rolamento e deterioração do padrão frontal. Correções permanentes na fundação, junto com modificações no acoplamento e outros componentes do eixo para mudar a frequência de torção do problema, foram estabelecidas e planejadas para uma interrupção futura.

Sobre os autores:

William Marscher é o presidente e diretor técnico e Eric Olson é o diretor de marketing da Mechanical Solutions Inc. (MSI), uma empresa de consultoria e P&D com sede em Whippany, NJ. Para saber mais, visite www.mechsol.com ou ligue 973-326 -9920.

Manutenção e reparo de equipamentos

- 3 coisas a entender sobre a relação entre pressão e fluxo em seu sistema de bomba de fluido

- O Caso do Mysterious Servo Drive Reparação

- Instale uma unidade de velocidade variável e aproveite as recompensas

- Os benefícios de usar um Sumitomo Inline Drive

- Vida útil da bomba:após a reconstrução

- Dados para alimentar o processo de melhoria contínua

- A Bomba de Calor Perfeita Água Quente

- Como escolher a melhor bomba submersível?

- O que é a bomba submersível DC?

- O que você precisa saber sobre a bomba centrífuga