Empresa de energia eólica chega à raiz do problema de gelo

Com uma brisa constante, uma turbina eólica - com 262 pés de altura - gira majestosamente suas três pás poderosas, gerando eletricidade limpa e renovável suficiente para abastecer 750 residências por um período de 24 horas. Quando a brisa se transforma em um vento forte combinado com gelo, chuva congelante, neve e até névoa congelante, o anemômetro da turbina, que mede a velocidade e a força do vento, pode congelar e resultar em tempo de inatividade caro para empresas de energia eólica, como a Clipper Windpower.

Sobre a Clipper Windpower

Sediada em Carpinteria, Califórnia, a Clipper Windpower é uma empresa em rápido crescimento envolvida em tecnologia de energia eólica, fabricação de turbinas eólicas e desenvolvimento de projetos eólicos. A Clipper emprega mais de 850 pessoas nos Estados Unidos, Dinamarca e Reino Unido. No centro de suas operações de fabricação está uma instalação de fabricação e montagem com certificação ISO 9001 que iniciou suas operações em Cedar Rapids, Iowa, em março de 2006.

Buscando qualidade para melhorar a disponibilidade da turbina

Quando as primeiras turbinas eólicas da Clipper entraram em operação no noroeste de Iowa, no oeste de Illinois e no oeste de Nova York perto de Buffalo, o inverno de 2007-2008 foi forte e rápido, com chuva congelante e neblina causando a falha das unidades de anemômetro. Enquanto as torres continuavam funcionando, sem os anemômetros, não havia orientação sobre a direção para mover as pás de 153 pés para aproveitar o vento de forma mais eficaz. Clipper inicialmente tentou resolver o problema por meio de atualizações de software, mas logo anemômetros adicionais começaram a congelar, agravando o problema e afetando a disponibilidade da turbina.

Sem uma solução rápida disponível e com um número crescente de anemômetros impactados a cada dia, o Clipper iniciou uma análise de causa raiz (RCA), uma parte integrante do Six Sigma definir, medir, analisar, melhorar e controlar (DMAIC) o processo de resolução de problemas. A abordagem rigorosa do DMAIC define as etapas que uma equipe segue, começando com a identificação do problema e terminando com a implementação de uma solução duradoura. Para avaliar possíveis projetos de RCA, Mike Trueg, gerente de garantia de qualidade de campo / melhoria contínua na planta de Cedar Rapids da Clipper, usa uma matriz que mede o impacto da segurança, qualidade e disponibilidade da turbina.

“Para este projeto, a pontuação atendeu aos critérios por causa do grande impacto na disponibilidade da turbina”, disse Trueg, um membro sênior da ASQ.

Um projeto RCA foi fretado para resolver os problemas de anemômetros relacionados ao clima. O objetivo do projeto era identificar a causa raiz das falhas do anemômetro que estavam levando ao tempo de inatividade e diminuindo a disponibilidade da turbina. Uma equipe de projeto foi encarregada de criar um plano de ação e implementar ações corretivas até o início da próxima temporada de inverno.

Seguindo a Abordagem DMAIC

Selecionar membros da equipe para este projeto de RCA foi um tanto desafiador, lembra Ellen Sennett, que atuou como co-líder do projeto.

“Começamos com pessoas que tinham experiência com problemas elétricos, pois esse parecia ser o problema”, disse Sennett, funcionário da Clipper por dois anos.

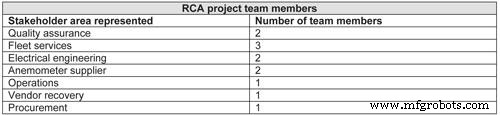

Ao todo, sete áreas de stakeholders estiveram representadas na equipe de melhoria, conforme mostra a tabela da Figura 1.

Figura 1

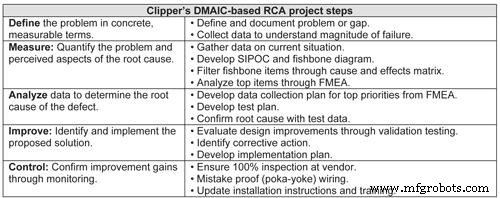

Nem todos os membros da equipe participaram de todas as etapas do projeto; por exemplo, os representantes do fornecedor foram integrados assim que a causa raiz foi identificada. A equipe trabalhou através das etapas descritas na Figura 2.

Figura 2

Definindo o problema

Logo após as falhas iniciais relacionadas ao clima, a empresa começou a coletar dados cada vez que o tempo inclemente colocava uma turbina fora do ar. Essa coleta de dados inicial levou ao regulamento do projeto RCA.

Medindo para quantificar o problema

Os dados coletados indicaram que, embora as condições climáticas de inverno fossem severas, tanto a precipitação quanto as temperaturas estavam dentro das especificações do fornecedor para o anemômetro. A equipe RCA desenvolveu uma matriz fornecedor-entradas-processo-saídas-cliente (SIPOC) para quantificar o problema e quaisquer aspectos percebidos da causa raiz. Para identificar as possíveis causas das falhas de equipamentos, eles também completaram um diagrama em espinha de peixe, que gerou 45 itens para estudos posteriores. Em seguida, os membros da equipe RCA inseriram as causas potenciais em uma matriz de causa e efeitos para focar nos culpados mais prováveis. A ferramenta de matriz permitiu à equipe reduzir as causas potenciais a nove itens para um modo de falha e análise de efeitos (FMEA).

Análise de dados para determinar a causa raiz

A próxima etapa para Sennett e sua equipe foi desenvolver um plano de coleta de dados cobrindo as causas potenciais com os números de prioridade de risco mais altos da FMEA. Ao todo, os dados foram coletados de testes realizados em 13 causas potenciais de FMEA - variando de treinamento impróprio nas instruções de trabalho para a fiação dos circuitos de aquecimento a problemas com o aquecimento da tampa do transdutor no anemômetro.

Após a coleta de dados e teste do anemômetro, a equipe da RCA concluiu que o projeto do circuito de aquecimento do fornecedor não atendia às especificações anunciadas. Esta falha levou a um circuito de aquecimento insuficiente para a aplicação de Clipper e, assim, causou falhas relacionadas ao clima das turbinas eólicas da empresa.

Sennett lembra que fazer o fornecedor dos anemômetros reconhecer que seu produto não funcionou em campo como prometido foi um verdadeiro desafio. Por fim, os dados de campo e o projeto de RCA convenceram o fornecedor. Em retrospecto, Sennett sente que talvez sua equipe pudesse ter envolvido o fornecedor no projeto um pouco mais cedo.

“Teria sido benéfico se o fornecedor seguisse as etapas do DMAIC conosco e descobrisse a causa raiz, em vez de nós encontrá-la e dizer a eles que eles tinham um problema”, disse ela.

Identificando e implementando uma solução

Com a causa raiz em mãos, a equipe começou a avaliar as melhorias nos circuitos de aquecimento do anemômetro por meio de uma série de testes de validação simulados no inverno.

Trueg relata que, tendo 405 unidades para substituir, a análise de dados foi vital:“É por isso que criamos nosso próprio ambiente de inverno com uma máquina de vento e um dispositivo de nebulização para verificar nossa solução. Não queríamos remediar todos esses sites e ter que fazer de novo. ”

Seguindo o padrão militar 810F seção 521.2 para chuva congelante, a equipe do Clipper dirigiu três rodadas de testes de laboratório para analisar o desempenho de três protótipos de um anemômetro aprimorado. O primeiro novo protótipo foi rejeitado imediatamente porque as condições simuladas de inverno criaram um acúmulo de gelo, que rapidamente causou a falha do anemômetro. Um segundo protótipo também falhou antes que uma terceira versão finalmente resistisse às condições climáticas extremas do laboratório.

Assim que o teste foi concluído, a equipe criou um plano de ação. A meta do plano era ter todos os anemômetros em cada uma das 405 turbinas em todo o país substituídos pela versão recém-projetada até 30 de março de 2010.

Controle para confirmar a melhoria

Além das melhorias no circuito de aquecimento com base nos testes de laboratório, vários outros controles foram introduzidos:

- O fornecedor realiza 100 por cento de inspeção do produto por meio de um teste de queima de três dias do sistema de aquecimento da unidade. Isso elimina o envio de quaisquer produtos com defeito.

- Todos os anemômetros são testados com uma unidade de controle de turbina na fábrica para validar a funcionalidade.

- O novo design do anemômetro também incorpora um conector que só pode ser conectado de uma maneira à caixa de junção, eliminando assim a fiação inadequada no campo.

- A fiação é codificada por cores para os operadores que instalam os conectores.

Novo design representa a mãe natureza

Enquanto os testes de campo começaram no final do inverno de 2008-2009, a Clipper percebeu a importância de prosseguir com os testes para o inverno de 2009-2010 para confirmar a eficácia de seu plano de melhoria. Mais uma vez, a Mãe Natureza cooperou lançando seu saco cheio de truques de inverno, como ventos de 40 a 50 mph, meia polegada de gelo, 4 a 8 polegadas de neve e temperaturas de -15 graus e abaixo foram relatados em vários fazendas de vento.

Apesar dessas condições, o Clipper registrou apenas dois problemas de anemômetro relacionados ao clima, com uma taxa de falha de 1,6 por cento. Clipper logo descobriu que as duas falhas foram causadas por um problema da equipe de montagem do fornecedor e não estavam diretamente relacionadas às melhorias geradas pelo projeto RCA. Com as melhorias e o controle verificados, o projeto RCA foi oficialmente encerrado.

A equipe RCA manteve os clientes da turbina informados durante todo o processo de DMAIC com apresentações sobre as etapas de remediação para reduzir as falhas relacionadas ao clima. Os membros da equipe percorreram todo o processo DMAIC com os principais clientes e explicaram como a causa raiz foi determinada, bem como os planos para implementar ações corretivas. Sennett acrescentou que muitos dos clientes da Clipper estão familiarizados com as ferramentas Six Sigma, então o processo de RCA é o tipo de solução de problemas que eles gostam de ver.

“Este processo ajuda na satisfação do cliente, pois (os clientes) sabem que estamos gastando tempo para encontrar a causa raiz e usando pessoas treinadas para fazer [ações corretivas] da maneira certa na primeira vez”, disse Sennett.

Os clientes externos não foram os únicos que se beneficiaram com este projeto de RCA. Funcionários do centro de despacho de monitoramento remoto da Clipper, que controla as turbinas das instalações de Cedar Rapids, Iowa, viram uma diminuição da carga de trabalho à medida que menos turbinas exigiam atenção durante o tempo inclemente.

Sennett acredita que este projeto de RCA e outros que se seguiram ajudam os funcionários da Clipper a pensar de forma mais proativa e resolver os problemas antes que se tornem problemas de toda a frota.

“Nosso objetivo é ser mais preventivo e olhar para as coisas antes que comecem a falhar e, com os processos Seis Sigma, você pode fazer um trabalho melhor de projetar os defeitos no início, antes da implementação”, observou Sennett.

Construindo uma Cultura de Qualidade

Tanto a Trueg quanto a Sennett dão crédito a este projeto de RCA por abrir seus olhos para questões-chave, como testes internos e expansão da base de fornecedores da empresa. Como resultado desse projeto de melhoria, a Clipper criou um plano para a introdução de novos fornecedores para evitar problemas potenciais causados por uma única fonte.

“Também desenvolvemos testes aqui na fábrica, então, se tivermos problemas de qualidade, podemos testar antes de enviar algo para o campo que potencialmente causa falhas ou cria a necessidade de uma peça de reposição”, disse Trueg.

Sennett disse que embora alguns membros da equipe estivessem inicialmente céticos sobre o processo DMAIC, eles aprenderam rapidamente a importância de dedicar um tempo para cada etapa, reconhecendo que sem o processo estruturado, as pessoas tendem a coletar dados desnecessários não relacionados ao problema. Para vários membros da equipe, trabalhar neste projeto despertou o interesse em aprender mais sobre a melhoria de processos e os levou a solicitar mais treinamento e a oportunidade de obter a certificação Six Sigma Green Belt.

Trueg está surpreso com a mudança na equipe da Clipper depois de trabalharem em uma equipe RCA:“As atitudes e o foco na solução de problemas com dados são uma parte forte da cultura da Clipper.”

Para mais informações:

- Sennett e Trueg recomendam os seguintes livros para orientar suas atividades de melhoria de processo:The Lean Six Sigma Pocket Toolbook de Michael L. George, David Rowlands, Mark Price e John Maxey, e Statistics for the Totalmente Confuso de Lloyd Jaisingh.

- Visite o Centro de Conhecimento em www.asq.org/knowledgecenter para encontrar recursos adicionais sobre análise de causa raiz e Six Sigma.

Sobre o autor

Janet Jacobsen é redatora freelance especializada em temas de qualidade e compliance. Formada pela Drake University, ela mora em Cedar Rapids, Iowa. O artigo foi disponibilizado pela American Society for Quality (ASQ, www.asq.org).

Manutenção e reparo de equipamentos

- O poder de uma visão clara e concisa

- Os perigos e armadilhas da análise de causa raiz

- Indústrias Worthington:A busca e o poder do zero

- Saudi Electricity Company para aumentar a confiabilidade da usina de energia

- Timken para adquirir rolamentos QM e transmissão de energia

- O poder de uma visão clara e concisa para melhorar os resultados de M&R

- Toyota Eleita a Empresa do Ano pela Câmara de Comércio de Columbus

- 6 dicas principais para estender a vida útil de sua fonte de alimentação

- Força do vento

- A importância da análise da causa raiz