Análise da causa raiz usando o método dos 5 porquês

Como outro blogueiro da Fiix declarou recentemente, “A falha do equipamento não é um evento único - é um processo”. A verdade é que os problemas de manutenção costumam ser causados por uma série de problemas técnicos e falhas de processo. É por isso que o método dos 5 porquês existe e é usado para identificar um caminho de falha de causa e efeito como parte de uma análise de causa raiz mais ampla.

O que é análise de causa raiz (RCA)?

Uma vez que a análise dos 5 porquês é apenas um segmento da análise de causa raiz (RCA), ajuda a definir primeiro o que a RCA normalmente envolve e o que ela pretende alcançar. Página da Asq.org intitulada “O que é análise de causa raiz (RCA)?” define-o como “um termo coletivo que descreve uma ampla gama de abordagens, ferramentas e técnicas usadas para descobrir as causas dos problemas”. Esta definição é bastante ampla, então vamos restringi-la um pouco.

Para cada defeito ou falha de equipamento que ocorre, há um problema óbvio e visível que permite que você saiba que ocorreu um defeito ou falha. Por exemplo, você saberá que algo está errado com uma peça de equipamento se ela estiver produzindo material que não está de acordo com as especificações. Mas não é aí que a resolução de problemas começa e termina. Provavelmente, muitas pequenas coisas contribuíram para o fracasso. Se você quiser evitar que o problema volte a ocorrer, é preciso cavar mais fundo e examiná-lo por todos os lados.

Como dominar a arte e a ciência da solução de problemas na manutenção

Consulte Mais informação

Além dos 5 porquês, existem outros métodos de análise RCA usados nas estratégias de manufatura enxutas e Seis Sigma. Em um ambiente de manufatura enxuta, as oito causas de desperdício de produção são examinadas para ver onde os problemas estão ocorrendo e onde melhorias podem ser feitas. No Six Sigma, o método "definir, medir, analisar, melhorar e controlar" (ou DMAIC) visa usar a análise estatística para implementar a melhoria do processo sempre que necessário.

As análises de causa raiz são normalmente realizadas por uma equipe multifuncional para que o problema possa realmente ser compreendido de tantos pontos de vista quanto possível.

O que é a análise dos 5 porquês?

Isso nos leva ao conceito dos 5 porquês. Uma vez que a raiz de um problema é geralmente multifacetada e ocorre em algum lugar abaixo do problema óbvio em mãos, este método tem como objetivo perguntar:"Por que isso ocorreu?" muitas vezes, de muitas maneiras diferentes, até que a causa raiz se torne aparente. Ao perguntar "Por quê?" repetidamente, você está filtrando os sintomas e descobrindo o cerne do problema.

Considere, por exemplo, o cenário de sua empresa perder um grande pedido de produto quando um equipamento quebrou. Você precisa descobrir a causa raiz para corrigir o problema subjacente. Usando o método dos “5 porquês”, começamos perguntando por que:

- Por que o equipamento falhou? Porque superaqueceu.

- Por que superaqueceu? Porque o ventilador de resfriamento falhou.

- Por que o ventilador de resfriamento falhou? Porque a manutenção regular foi perdida.

- Por que seu serviço foi perdido? Porque usamos um sistema de rastreamento de papel e ele caiu pelas rachaduras.

- Por que não temos um sistema automatizado de manutenção preventiva? Porque resistimos em adotar novas tecnologias.

Se apenas substituíssemos o ventilador danificado, o problema se repetiria. O segredo é continuar perguntando "Por quê?" enquanto a causa raiz ainda tem uma conexão com o problema original. Essa estrutura é uma boa regra prática, mas pode levar seis ou sete iterações para chegar à causa raiz real. A técnica geralmente começa com um problema técnico, mas eventualmente aponta para uma falha do processo. Como tal, tome cuidado para não transformá-lo nos “5 whos”.

Para evitar seguir o caminho errado de ‘por quê’, faça as seguintes perguntas após cada “Por quê?”:

- Há alguma evidência visível ou mensurável de que cada indicador pode apoiar a determinação da causa raiz?

- Podemos perguntar outro “por quê” e encontrar uma causa raiz mais plausível?

- Qualquer outra coisa poderia ter produzido este problema?

Baixe um modelo de análise de causa raiz de 5 porquês aqui

Como evitar os “porquês” errados em sua análise

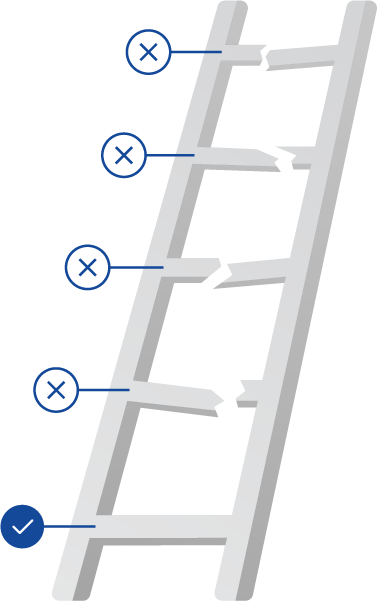

Embora um exercício de 5 porquês exponha uma causa raiz, é importante não concentrar toda a atenção no nível mais baixo resultado da sua análise. Pense da seguinte maneira:se você concentrar toda a sua atenção em consertar o degrau mais baixo de uma escada quebrada, ainda assim terá uma escada com defeito. Faça um investimento em cada nível da hierarquia “por que”, uma vez que provavelmente houve falhas menores em cada estágio que se originou da causa raiz e requer atenção.

Embora um exercício de 5 porquês exponha uma causa raiz, é importante não concentrar toda a atenção no nível mais baixo resultado da sua análise. Pense da seguinte maneira:se você concentrar toda a sua atenção em consertar o degrau mais baixo de uma escada quebrada, ainda assim terá uma escada com defeito. Faça um investimento em cada nível da hierarquia “por que”, uma vez que provavelmente houve falhas menores em cada estágio que se originou da causa raiz e requer atenção. No exemplo do ventilador defeituoso que usamos acima, você poderia investir em treinamento técnico para sua equipe de manutenção; investir em um programa de manutenção preventiva para que as notificações de serviço sejam acionadas automaticamente; configurar programações de manutenção e substituição de acordo com as recomendações dos fabricantes; ou até mesmo instalar um sensor de vibração no ventilador para prever uma falha. Com o tempo, investimentos e melhorias incrementais contínuos serão compostos, melhorando a produtividade do pessoal de manutenção e liberando o tempo que antes era perdido em paradas de combate a incêndio.

Análise da causa raiz para manutenção

No contexto da manutenção, a estrutura dos 5 porquês oferece uma técnica simples de resolução de problemas para chegar ao cerne de uma questão e determinar as ações corretivas de longo prazo que devem ser tomadas.

Na verdade, é um ótimo lugar para começar ao tentar passar de uma estratégia de manutenção reativa para preventiva, porque introduz a ideia de resolução sistemática de problemas sem análise estatística. Pode ser útil ao lidar com problemas simples, mas também oferece um bom ponto de partida para questões complexas. Mais importante ainda, nos mantém focados em consertar problemas reais e evitar que aconteçam novamente, em vez de tratar os sintomas e permitir que o ciclo de colapsos continue.

Manutenção e reparo de equipamentos

- Os benefícios de usar pés niveladores em máquinas

- Método e análise da corrente de malha

- Os perigos e armadilhas da análise de causa raiz

- Vodcast:ferramenta de solução de problemas de análise de causa raiz de 5 porquês

- Vodcast:Análise da causa raiz e prevenção de problemas

- Ex-engenheiro da Intel compartilha aprendizados sobre análise de causa raiz

- Método de análise de produto por valor para obter redução de custos na fabricação:o processo de execução

- A importância da análise da causa raiz

- O desafio do método 5S para a indústria 4.0

- A importância da análise de óleo para caminhões comerciais