O que é teste não destrutivo (NDT) e como ele é usado

O teste é parte integrante da manutenção do equipamento. Deve ser executado para avaliar os materiais, componentes, projeto ou estrutura dos componentes mecânicos. Com base no estado do componente testado após a conclusão do teste, os procedimentos usados podem ser classificados em teste destrutivo ou teste não destrutivo.

Se o componente for danificado ou destruído durante o processo de teste, o método de teste empregado é descrito como teste destrutivo. Em contraste, os testes não destrutivos são realizados sem causar danos ao equipamento testado.

Neste artigo, vamos nos concentrar em diferentes aplicações de métodos de teste não destrutivos.

O que são testes não destrutivos?

Os métodos de teste que não comprometem a integridade estrutural das peças testadas são chamados de testes não destrutivos (END) . NDT emprega várias técnicas de inspeção para avaliar os componentes, individual ou coletivamente. Ele usa princípios diferentes em campos científicos (física, química e matemática) para testar os componentes.

NDT também pode ser referido como avaliação / exame não destrutivo (NDE) ou inspeção não destrutiva (NDI).

Vamos imaginar um pistão em operação dentro de um motor que é testado quanto a defeitos ou degradação do material. O pistão pode ser aberto para verificar se há algum defeito no seu interior. No entanto, depois de testado, o pistão não pode mais ser usado no motor, mesmo que não tenha nenhum defeito. Esta é uma forma de teste destrutivo .

Em vez de cortá-lo, o pistão pode ser testado com radiografia. Podemos usar radiação ionizante (raios X, raios gama) para detectar defeitos ou degradação do material no componente. Se passar no teste, o componente ainda pode ser usado. Esta é uma forma de teste não destrutivo .

Onde o NDT é usado?

O NDT é usado para testar a qualidade dos componentes e as condições da máquina antes ou durante seu uso ativo. O teste não destrutivo é usado para avaliação de condição e controle de qualidade em uma ampla gama de indústrias, que incluem (mas não estão limitadas a):

- Aeroespacial - testando peças fundidas

- Automotivo - para testar a durabilidade das cabeças do pistão

- Fabricação - para testar a qualidade dos componentes antes de entrar em produção

- Dispositivos médicos - para testar a durabilidade e composição dos stents

- Militar e defesa - teste e análise de balística

- Embalagem - para testar a estrutura e as chances de vazamento de embalagens

- Indústrias marítimas - para identificar corrosão

- Geração de energia - para testar defeitos relacionados à soldagem

- Gerenciamento de resíduos - para identificar metais resgatáveis em resíduos

- Setor petroquímico - para testar oleodutos usados para transportar petróleo

Por que o NDT é usado?

A vantagem distinta do NDT é a capacidade de reutilização dos componentes testados. Além disso, os testes não destrutivos podem frequentemente ser empregados em componentes que ainda estão em operação. Os dispositivos e equipamentos de teste usados para conduzir a maioria dos métodos de END são compactos e portáteis. Isso torna mais fácil testar os componentes em uma máquina em funcionamento.

Os benefícios adicionais da realização de testes não destrutivos estão listados abaixo:

- A condução de END garante a segurança dos componentes de trabalho . Os componentes sofrem desgaste, o que inevitavelmente leva a malfuncionamentos e falhas. O NDT ajuda a detectar os primeiros sinais de degradação e a identificar as causas das falhas do equipamento. A equipe de manutenção pode usar essas informações para realizar a manutenção corretiva e ajustar seus esforços de manutenção preventiva. Tudo isso leva a uma maior confiabilidade dos ativos.

- Para fins de controle de qualidade. Métodos NDT podem ser usados para garantir a qualidade do resultado da produção. A equipe de garantia de qualidade será capaz de analisar rapidamente se o produto está dentro dos limites de tolerância.

- Avaliação da vida útil restante das máquinas. O desgaste das máquinas é um subproduto natural de suas operações. Eles devem ser substituídos após sua vida útil. Mas todas as máquinas não se degradam na mesma taxa devido às diferentes condições de operação e outros fatores. Uma inspeção NDT pode ajudar a estimar por quanto tempo as máquinas podem ser usadas antes de ser melhor comprar uma substituição.

Todos os métodos de teste não destrutivos têm casos de uso e requisitos exclusivos. Vamos discutir isso a seguir.

Métodos de teste não destrutivos

Há uma infinidade de opções de testes não destrutivos disponíveis. O método que você usará depende do tipo de componente que você está testando e do que exatamente você está procurando.

Alguns métodos NDT têm aplicações apenas em categorias de nicho. Abaixo, discutimos os métodos de END mais comuns que têm uma aplicação mais ampla.

1) Inspeções visuais

Inspeção visual remota ( Fonte da imagem )

A inspeção visual é de longe o método de teste não destrutivo mais simples. Freqüentemente, é classificado como parte do trabalho de manutenção de rotina. Os profissionais de manutenção usam-no diariamente para verificar se há sinais comuns de desgaste. Dependendo de sua aplicação, ela pode ou não ser realizada com a máquina em funcionamento.

Em cenários onde o acesso direto ao objeto de teste não está disponível, robôs e drones equipados com câmeras podem ser usados para realizar inspeções visuais remotamente.

Em sua aplicação mais avançada, o teste visual é combinado com algoritmos de aprendizado de máquina. Isso só é econômico para testes de qualidade de produto, onde há um grande volume de componentes padronizados que precisam ser inspecionados.

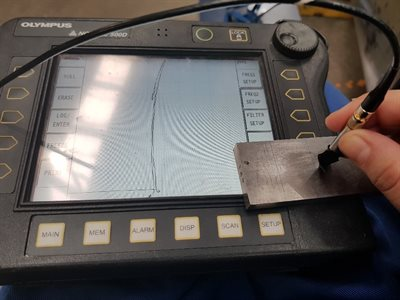

2) Teste ultrassônico

Teste ultrassônico ( Fonte da imagem )

O teste ultrassônico é baseado no princípio de propagação e reflexão de ondas sonoras de alta frequência. Ele pode ser usado para detecção / avaliação de falhas, medições dimensionais, caracterização de materiais e muito mais. O teste é realizado com um receptor e transmissor ultrassônico.

Ondas sonoras ultrassônicas são transmitidas através do material testado. O som se propaga através do componente e é refletido na superfície rígida colocada na extremidade oposta do transmissor. O tempo necessário para transmitir e receber as ondas sonoras é medido. A variação no tempo em diferentes seções do componente pode ser usada para identificar os defeitos no material.

Diferentes tipos de modos de teste ultrassônico podem ser usados para identificar diferentes defeitos, cavidades, deterioração de material, etc. Os componentes mecânicos que operam com cargas de trabalho pesadas são regularmente testados com testes ultrassônicos. Um bom exemplo de teste ultrassônico é o teste para identificar defeitos e deformações nas rodas e eixos dos vagões.

3) Análise de vibração

Teste de monitoramento de vibração ( Fonte da imagem )

A análise de vibração é um método comumente usado para monitorar a condição de componentes rotativos em operação. O princípio básico da análise de vibração é que diferentes materiais têm diferentes assinaturas de vibração.

Além de um dispositivo medidor de vibração, existem diferentes tipos de sensores que podem ser instalados para medir as vibrações. Eles são projetados para medir deslocamento, velocidade e aceleração, desalinhamentos, folgas e falhas semelhantes que podem ocorrer em equipamentos rotativos.

A análise de vibração, como qualquer outra técnica que estamos discutindo aqui, fornece dados valiosos que são usados para monitoramento de condição e manutenção preditiva.

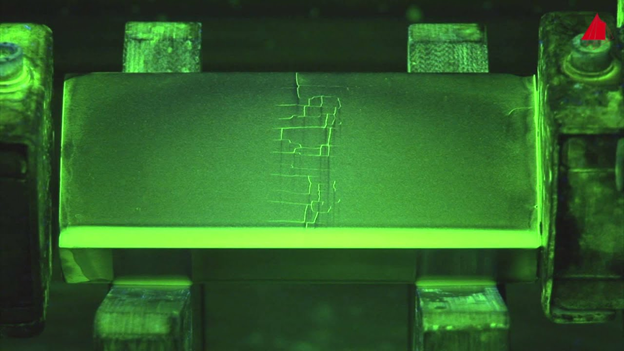

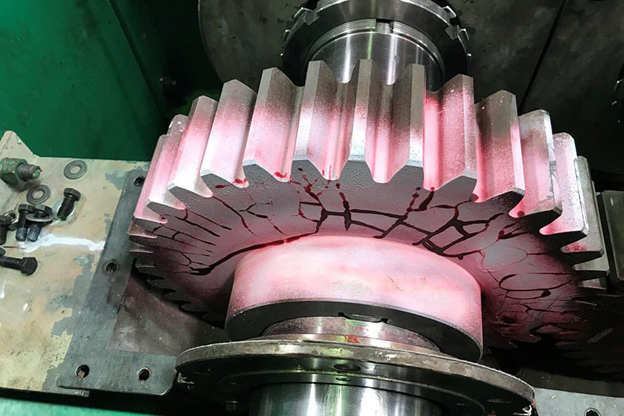

4) Teste de partícula magnética

Inspeção de partículas magnéticas ( Fonte da imagem )

O teste de partícula magnética é usado para detectar defeitos próximos à superfície em materiais ferromagnéticos. O corpo de prova é mantido entre os dois pólos de um eletroímã e uma suspensão de partículas magnéticas é derramada sobre o corpo de prova. Este método de teste é baseado no efeito de um campo magnético em materiais ferromagnéticos.

Os defeitos na superfície do material serão destacados à medida que as partículas magnéticas se aglomeram perto de defeitos e rachaduras. Para melhor visibilidade, a luz ultravioleta é usada para observar os defeitos.

O exame de partículas magnéticas pode ser realizado com uma máquina MPI horizontal úmida ou dispositivos portáteis como culatras magnéticas. O Código de Inspeção do Conselho Nacional (NBIC) especifica que o MT pode ser usado para a inspeção de itens como:

- superfícies internas e externas da caldeira e vasos de pressão

- componentes sujeitos a danos por fogo

- locomotivas e caldeiras históricas

- secadores yankee

- tanques de carga

- embarcações no serviço de gás LP

- reparos de solda e alterações em itens de retenção de pressão

5) Teste de penetração

Teste de líquido penetrante ( Fonte da imagem )

O teste de penetração pode ser usado onde o teste de partícula magnética não é viável. Uma superfície de trabalho limpa é necessária para conduzir o teste de penetrante.

Durante uma inspeção de penetrante, um penetrante de corante líquido é pulverizado sobre a área a ser testada e deixado intocado ao ar livre. O tempo necessário para deixar o penetrante agir (também conhecido como tempo de permanência) na superfície pode ser de 10 minutos a uma hora. Depende das características do material testado.

O líquido penetrante é removido da superfície de trabalho com um pano seco que não solte fiapos. Uma aplicação leve do líquido revelador é borrifada sobre a superfície de trabalho testada. Se houver defeitos na superfície testada, o corante líquido será levado à superfície após a aplicação do líquido revelador.

O teste de líquido penetrante é comumente empregado para testar superfícies soldadas e funciona com base no princípio da ação capilar.

6) Teste de corrente parasita

Teste de corrente parasita ( Fonte da imagem )

O teste de corrente parasita é uma técnica NDT comum usada em cenários de teste manual e automatizado. É baseado no princípio da indução eletromagnética.

Quando a tensão elétrica é aplicada em uma bobina, ela gera um forte campo magnético. Quando o metal é introduzido dentro da bobina, o campo magnético flutua e a corrente que flui através do circuito aumenta. Isso ocorre devido ao fluxo de corrente parasita dentro do metal.

Quando há defeito ou cavidade no material, o consumo de corrente aumenta. A corrente parasita tem que percorrer uma distância maior - aumentando a resistência que se manifesta como aumento do consumo de corrente. A variação no consumo atual em diferentes seções transversais do material pode ser usada para identificar a localização e as dimensões do defeito.

Este tipo de exame não destrutivo é realizado com equipamentos de teste de correntes parasitas, que podem incluir sondas eletromagnéticas, detectores de falha de corrente, medidores de condutividade ECT e outros acessórios. Essas ferramentas são usadas para realizar diferentes tipos de inspeções eletromagnéticas, como varredura de superfície, inspeção de subsuperfície, inspeção de solda, inspeção de orifício de fixador, inspeção de tubo, verificação de tratamento térmico e classificação de grau de metal.

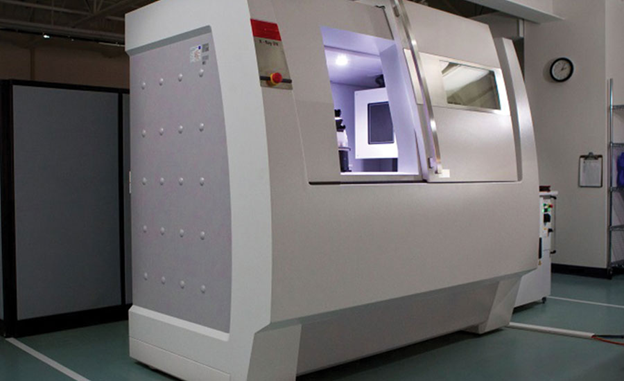

7) Inspeção de raios-X e tomografia computadorizada industrial

Tomografia computadorizada industrial ( Fonte da imagem )

Os raios X e outras técnicas de tomografia são amplamente utilizadas na área médica. No entanto, algumas das mesmas técnicas também são usadas em aplicações industriais como parte de testes não destrutivos.

Raios-X e tomografias podem ser usados em radiografia industrial para ver as imagens detalhadas do material testado. Os raios X são passados pelos componentes e a imagem pode ser impressa em filme ou visualizada em tempo real por meio de um computador.

A tecnologia de tomografia computadorizada também pode codificar por cores os vários objetos de acordo com os metais compostos ou as cavidades presentes. Os raios X podem ser enviados de diferentes ângulos no objeto de teste para obter imagens com detalhes mais elevados. Os testes de raios-X e a tomografia computadorizada se enquadram na categoria mais ampla de testes radiográficos, onde diferentes tipos de radiação ionizante podem ser usados.

8) Menções honrosas

Os sete tipos de END descritos nas seções anteriores são comumente usados em diferentes setores. No entanto, existem muitas outras técnicas de NDT empregadas em laboratórios científicos e operações da indústria, como:

- Teste de onda guiada :identificação de defeitos por excitação controlada de múltiplas ondas ultrassônicas enviadas em diferentes direções.

- Teste de laser: feixes de laser são usados para detectar defeitos em materiais. Três técnicas de teste de laser usadas são holografia, shearografia e perfilometria.

- Teste de vazamento: teste de vazamentos por meio de métodos diferentes, como teste de bolha, mudança de pressão, diodo de halogênio e espectrômetro de massa.

- Vazamento de fluxo magnético: identifica defeitos dos padrões de fluxo magnético variáveis em materiais ferrosos.

- Teste radiográfico de nêutrons: nêutrons de baixa energia são enviados pela superfície de trabalho em vez de raios-x.

- Teste térmico / infravermelho: mapear a temperatura da superfície, com base nas radiações infravermelhas emitidas.

Há algum tempo, compilamos uma lista completa de técnicas de monitoramento de condição para a revista MRO, para quem deseja aprender mais.

Quem realiza testes não destrutivos?

Como você pode imaginar, os diferentes métodos de END requerem técnicos com diferentes conjuntos de habilidades e experiências.

Por exemplo, com um pouco de treinamento e uma boa lista de verificação de PM, algumas inspeções visuais podem ser realizadas até mesmo por técnicos novatos. Em contraste, a tomografia computadorizada industrial requer técnicos com conhecimento especializado de radiologia e equipamentos usados no processo de teste.

Quem conduz o teste também será determinado pelo que está sendo testado - a condição das máquinas / componentes ou a qualidade do produto.

Quando a qualidade da saída de uma linha de produção precisa ser testada, a equipe de garantia de qualidade pode ser responsável por conduzir o END.

Na maioria dos outros cenários, o teste é realizado pela equipe de manutenção. Em alguns casos, os OEMs podem ser responsáveis por conduzir testes de END de acordo com um cronograma predefinido. Em ambos os cenários, as organizações podem usar o software CMMS para agendar intervalos de teste e registrar dados de teste. Quando o teste é realizado por máquinas de retrofit com sensores, o CMMS pode ser usado para analisar os dados recebidos em tempo real e disparar alertas automaticamente quando detecta qualquer sinal de deterioração.

A American Society for Nondestructive Testing (ASNT) é a pioneira no fornecimento de acreditação para técnicos qualificados. Eles oferecem vários cursos de treinamento de END, conduzem exames, emitem certificados e credenciam diferentes organizações. Os detalhes são fornecidos no site da ASNT.

O futuro dos testes não destrutivos

O grande número de testes não destrutivos que foram desenvolvidos ao longo dos anos fala sobre a utilidade desses métodos. Verificar as condições da máquina sem danificá-la e sem necessariamente precisar desligá-la são duas grandes vantagens - especialmente em um ambiente de produção.

À medida que a adoção de análises preditivas e prescritivas continua a crescer, o mesmo acontecerá com o uso de NDT. Os algoritmos precisam de um grande volume de dados precisos de condição da máquina para prever falhas e oferecer soluções. Não há maneira melhor de fazer isso do que por meio de sensores de monitoramento de condição e testes não destrutivos.

2 comentários

-

Kadhim.A.Hubeatir 28 de outubro de 2021, 6h22

Que tal usar a radiação laser como um novo método em END.

Responder -

Senko 4 de novembro de 2021, 6h17

Esta não é uma lista completa de métodos de END, apenas aqueles que consideramos mais populares. Podemos atualizar o artigo posteriormente com mais métodos NDT!

Responder

Manutenção e reparo de equipamentos

- Códigos de falha do CMMS:O que são e como devem ser usados?

- O que é 6G e quão rápido será?

- O que é Ablação a laser e como ela é usada na fabricação aeroespacial?

- O que é automação de marketing e como ela está sendo usada?

- Teste de descarga parcial:o que é e como funciona

- O que é brasagem de cobre e como fazê-lo?

- O que é Ensaio Não Destrutivo (END)?- Métodos

- O que é um compactador e como ele é usado na construção

- Silicon Aluminium Bronze:o que é e como é usado

- O que são blocos 1-2-3 e como eles são usados?