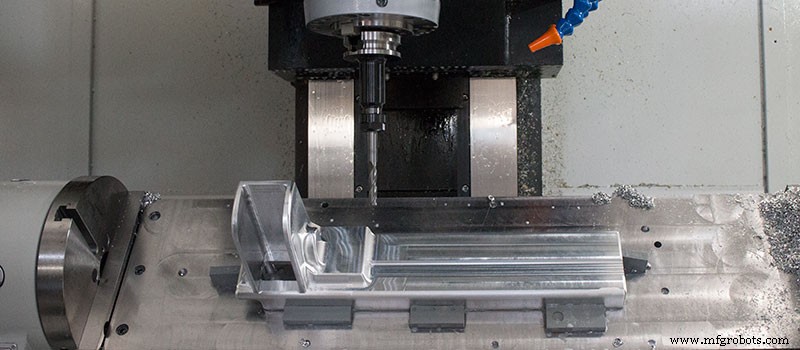

7 maneiras de evitar a deformação da peça na usinagem CNC de alumínio

O alumínio é uma importante matéria-prima industrial. No entanto, devido à sua dureza relativamente baixa e grande coeficiente de expansão térmica, ele pode se deformar facilmente ao ser usinado em peças de paredes finas e placas finas. Além de melhorar o desempenho da ferramenta e eliminar antecipadamente a tensão interna do material, existem várias etapas que podem ser tomadas para reduzir ao máximo a deformação do material.

1. Usinagem simétrica

Para peças de alumínio com grande tolerância de processamento, é necessário evitar uma concentração excessiva de calor para criar uma melhor dissipação de calor e reduzir a deformação térmica. O método que pode ser usado para conseguir isso é chamado de processamento simétrico.

Imagine, por exemplo, que uma chapa de alumínio de 90 mm de espessura precise ser fresada para 60 mm de espessura. Se o lado de fresagem for imediatamente virado para o outro lado, porque cada superfície é processada até o tamanho final, a permissão de processamento contínuo será grande, o que causará o problema de concentração de calor e a planicidade da placa de liga só poderá atingir 5mm.

Se o método de processamento simétrico de dois lados for usado repetidamente, no entanto, cada superfície pode ser processada pelo menos duas vezes até que o tamanho final seja alcançado, o que é bom para dissipação de calor, e a planicidade pode ser controlada em 0,3 mm.

2. Usinagem múltipla estratificada

Quando há várias cavidades nas peças da placa de liga de alumínio, é fácil torcer a parede da cavidade devido à força irregular. A melhor maneira de resolver o problema é usar um método de processamento múltiplo em camadas, que é processar todas as cavidades ao mesmo tempo.

Em vez de terminar a peça de uma só vez, no entanto, a peça pode ser dividida em várias camadas e processada no tamanho necessário por camada por camada. A força aplicada às peças será mais uniforme e a probabilidade de deformação será menor.

3. Selecione um parâmetro de corte apropriado

A força de corte e o calor de corte resultante podem ser reduzidos selecionando os parâmetros de corte adequados. No processo de usinagem mecânica, se os parâmetros de corte forem maiores do que o normal levará a uma força de corte excessiva, que pode facilmente causar a deformação das peças, além de afetar a rigidez do fuso e a durabilidade da ferramenta.

Entre todos os fatores de parâmetros de corte, a maior influência na força de corte é a quantidade de profundidade de corte traseiro. Mas, embora a redução do número de ferramentas de corte seja benéfica para garantir que as peças não sejam deformadas, a eficiência do processamento também será reduzida.

A fresagem de alta velocidade de usinagem de controle numérico pode resolver este problema. Ao reduzir a profundidade de corte para trás, aumentar o avanço e melhorar a velocidade da máquina, a usinagem pode reduzir a força de corte e garantir a eficiência do processamento.

4. Otimize a capacidade das ferramentas de corte

O material e os parâmetros geométricos das ferramentas de corte têm uma influência importante na força de corte e no calor de corte. A correta seleção de ferramentas e parâmetros de corte é, portanto, muito importante para reduzir a distorção de usinagem das peças.

Parâmetros geométricos de uma ferramenta que podem afetar o desempenho:

Ângulo frontal

T O ângulo frontal deve ser configurado corretamente para preservar a resistência da lâmina, ou a borda afiada ficará desgastada. O ajuste correto do ângulo frontal também pode reduzir a deformação de corte, garantir uma remoção suave de cavacos e reduzir a força de corte e a temperatura de corte. Não use a ferramenta de ângulo frontal negativo.

Ângulo traseiro

O tamanho do ângulo traseiro tem um efeito direto no desgaste do flanco e na qualidade da superfície usinada, e a espessura de corte é um parâmetro importante a ser considerado ao configurar o ângulo traseiro. No fresamento de desbaste, a grande taxa de avanço, a carga de corte pesada e o grande calor significam que a ferramenta deve levar em conta a dissipação de calor. O ângulo traseiro deve, portanto, ser menor. No fresamento de precisão, no entanto, são necessárias arestas vivas para reduzir o atrito entre o flanco e a superfície usinada e reduzir a deformação elástica. Nesses casos, o canto traseiro deve ser maior.

Ângulo de hélice

Para tornar a fresagem estável e reduzir a força de fresagem, o ângulo da hélice deve ser o maior possível.

Ângulo de deflexão principal

A redução adequada do ângulo de deflexão principal pode melhorar a dissipação de calor e reduzir a temperatura média da área de processamento.

Melhorar a condição física das ferramentas de corte

Reduzir o número de dentes da fresa pode aumentar a capacidade, o que pode ser útil ao processar ligas de alumínio. Devido às propriedades da liga de alumínio, a deformação de corte é maior e é necessária uma grande capacidade de espaço para cavacos.

O raio do fundo do tanque deve ser maior e o número de dentes da fresa menor. Por exemplo, dois dentes de corte são usados para a fresa abaixo de 20 mm e três dentes de corte são usados na fresa de 30 ~ 60 mm para evitar a deformação de peças de liga de alumínio de paredes finas causadas pelo entupimento do cavaco.

Dentes do cortador de moagem de precisão

A rugosidade da aresta de corte dos dentes do cortador deve ser menor que Ra=0,4um. Antes de usar as novas facas, use pedras finas de óleo para moer suavemente as bordas dianteiras e traseiras dos dentes para eliminar rebarbas e pequenos padrões em ziguezague. Desta forma, não só o calor de corte pode ser reduzido, mas a deformação de corte também pode ser minimizada.

Controle rigorosamente o desgaste da ferramenta

Quando as ferramentas se desgastam, a rugosidade da superfície da peça aumenta, a temperatura de corte aumenta e a deformação da peça aumenta. Portanto, além de selecionar materiais de ferramenta com boa resistência ao desgaste, o padrão de desgaste da ferramenta não deve ser superior a 0,2 mm, caso contrário, podem ocorrer nódulos acumulados. No corte, a temperatura da peça de trabalho não deve exceder 100 graus para evitar deformação.

5. Diferentes abordagens

O desbaste e o acabamento requerem abordagens diferentes. A usinagem de desbaste requer o corte do excesso de material na superfície bruta no menor tempo possível com a maior velocidade de corte, formando o contorno geométrico necessário para o acabamento. A ênfase aqui está na eficiência do processamento e na taxa de remoção de material.

A usinagem de acabamento, por outro lado, requer maior precisão de usinagem e qualidade da superfície. A ênfase deve ser colocada na qualidade da fresagem. À medida que a espessura de corte dos dentes da fresa diminui do máximo para zero, o fenômeno de endurecimento da usinagem será bastante reduzido e a deformação das peças pode ser suprimida até certo ponto.

6. Compressão de duas vezes de peças de paredes finas

Ao usinar peças de liga de alumínio de paredes finas, a força de fixação pode causar deformação. Para reduzir a deformação da peça causada pela fixação, as peças prensadas devem ser soltas antes de terminar a dimensão final, liberando a pressão e restaurando as peças à sua forma original antes de reaplicar a pressão pela segunda vez.

O segundo ponto de ação de pressão é melhor na superfície de apoio e a força de fixação deve ser na direção de maior rigidez. Se tudo estiver correto, a força de compressão deve ser capaz de segurar a peça sem afrouxar. Este método requer um operador experiente, mas pode garantir que a deformação das peças usinadas seja minimizada.

7. Perfuração e fresamento

A usinagem das peças com cavidade apresenta seus próprios problemas. Se a fresa for aplicada diretamente nas peças, os cortes não serão lisos devido ao espaço insuficiente de detritos da fresa. Isso leva ao acúmulo de uma grande quantidade de calor de corte, à expansão e deformação das peças e até mesmo à quebra potencial da peça ou faca.

O melhor método para lidar com este problema é a pré-perfuração e depois o fresamento. Isso envolve primeiro perfurar o furo com uma ferramenta não menor que a fresa e, em seguida, colocar a fresa no furo para iniciar o fresamento.

Espero que as informações que fornecemos ajudem. A 3ERP tem uma rica experiência em alumínio para máquinas cnc, bem como outros materiais metálicos e plásticos para prototipagem e produção. Sinta-se à vontade para entrar em contato com nossa equipe se precisar de mais alguma sugestão de fabricação.

Máquina cnc

- Introdução ao mundo do corte a plasma CNC - Parte 2

- Introdução ao mundo do corte a plasma CNC - Parte 1

- Usinagem CNC de 5 eixos

- Usinagem CNC de acrílico

- Fatores que afetam o custo de usinagem CNC

- 3 maneiras pelas quais a usinagem CNC está agitando o mundo

- Limitações de tamanho na usinagem CNC

- Encontrando alumínio para usinagem CNC

- Como reduzir o custo da peça de usinagem CNC?

- Destaque de usinagem CNC de precisão:corte a laser