3 dicas para ajudá-lo a reduzir o custo de usinagem de alumínio

Você é um designer que veio aqui para economizar na fase de prototipagem. Projetar coisas e fabricá-las são artes completamente diferentes. Os designers visam a funcionalidade e a estética e os engenheiros de fabricação deixaram uma geometria impossível depois. Bem, a situação não é tão ruim, geralmente. A peça é fabricável, mas os custos podem ser muito maiores do que poderiam ser se a peça fosse inicialmente projetada em relação à forma como seria fabricada. Vamos olhar para as peças de alumínio CNC e tentar reduzir o custo de usinagem de alumínio.

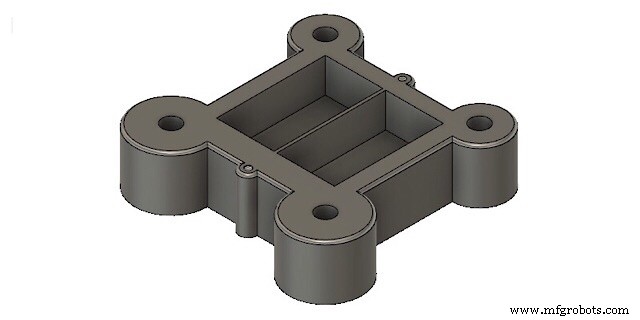

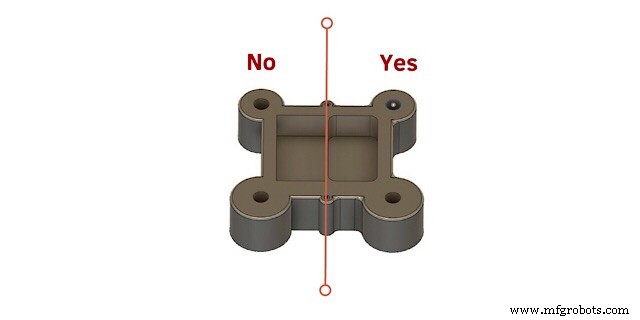

Aqui estão algumas dicas que você deve verificar antes de levar seu produto para a fase de prototipagem. Resolvi ilustrar as dicas com um modelo de gabinete. Este deve ser um dispositivo simples, onde um painel é inserido no orifício quadrado e o dispositivo é montado com 4 parafusos. A imagem está abaixo.

Dica 1. Verifique os furos

Primeiro. Rosqueamento longo

Existe um equívoco comum de que quanto mais longa a rosca e o parafuso, mais forte ele segura. Bem, isso está completamente errado. Se você fizer um cálculo de força, verá que apenas os primeiros dois ou três dentes da rosca suportam 80% da força. O que isto significa? Isso significa que não há necessidade de fazer esses furos longos para parafusos longos.

Segundo. Buracos cegos

Se o furo for cego e rosqueado, deixe algum espaço livre de rosca próximo ao fundo do furo. Pelo menos mais de dois arremessos. O ponto para isso é que o instrumento de rosqueamento tem 2 zonas. O primeiro é para “cortar”. Seu diâmetro inicial do instrumento é igual ao diâmetro interno da rosca e cresce gradualmente em direção ao diâmetro externo para que o instrumento corte um pouco mais a cada volta. A segunda zona é para calibração. Isso torna o fio mais preciso. Assim, o instrumento precisa de um pouco mais de espaço para cortar completamente as últimas voltas da linha.

Terceiro. Procure por buracos profundos

A orientação geral é mantê-lo não muito mais do que 3 diâmetros de comprimento. A razão é que quanto mais profundo o furo, mais longa a broca. Brocas mais longas são menos rígidas, mais propensas a se desviar do eixo e resultar em um furo de baixa qualidade. No entanto, para esses furos, é usada a chamada broca de canhão. Ele pode criar buracos de praticamente qualquer comprimento, mas custará mais se você precisar usá-lo. Então, se você tem buracos profundos em sua peça, talvez valha a pena examiná-los. Por exemplo, considere aumentar o diâmetro se isso for possível. Apenas para o protótipo. Isso permitirá que você evite instrumentos especiais, mas a peça pode manter suas principais características funcionais.

Dica 2. Verifique os bolsos

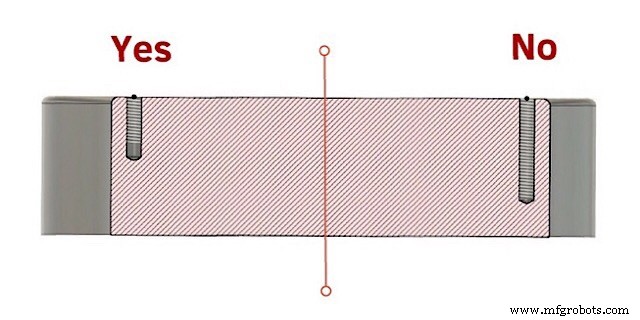

Primeiro. Ângulos de 90 graus

As pessoas projetam peças com bolsos. Esses bolsos têm ângulos de 90 graus. Mas a maioria das peças na tecnologia de protótipos são usinadas usando centros CNC de fresagem. Isso significa que a peça é criada cortando cavacos do estoque com um instrumento giratório cilíndrico. Então, como ele pode fazer um ângulo de 90 graus em um espaço confinado? A resposta é:não pode. Para atender ao projeto, o fabricante terá que utilizar a máquina de modelagem e cortar o Filete. Em muitos casos, você não precisa desse ângulo. Apenas deixe o filé ser. Moldá-lo é toda uma operação desnecessária adicional.

Claro, existem casos em que você precisa colocar alguma parte correspondente no slot. Mas talvez você deva considerar criar os mesmos filetes na parte que será inserida? Fazê-los não torna o programa CNC mais difícil ou mais longo. Se isso não for uma opção, tudo bem. Faça um recorte cilíndrico (veja a foto) de pelo menos 1/3 da profundidade do bolsão. Isso permitirá que o fabricante processe a peça em uma fresadora e a peça quadrada correspondente ainda caberá.

Segundo. Evite bolsos fundos

Ha, esse foi meu erro quando comecei a usinar. Eu estava fazendo uma grande lâmina de turbina e tive que usinar um pedaço do aerofólio. No entanto, o estoque que escolhi era muito pequeno, então os gabaritos foram fixados bem na borda do aerofólio. Devido ao seu tamanho e curvatura, o bolsão no meio dele era bem fundo e, como eu não podia me mover para nenhum lugar além do perímetro do aerofólio, ou meu fuso atingiria os gabaritos e seria uma catástrofe, tive que escolher um moinho de 150 mm de comprimento e 10 mm. Se eu definir a profundidade de corte em mais de 0,3 mm, ela se partirá como um galho. Perdeu 2 ou três deles fresando aqueles aerofólios. Então, a moral é. Tente evitar bolsos pequenos e profundos. Caso contrário, esteja pronto para comprar e perder alguns instrumentos.

Terceiro. Evite paredes finas

Paredes finas são inimigas de todos os fabricantes. A usinagem envolve muita força e calor. Paredes finas são realmente danificadas por eles, então se você tiver alguns elementos diluídos para evitar muito peso, torne-os mais grossos e faça alguns furos neles. Ou faça paredes finas ficarem mais grossas à medida que se aproximam de sua base.

Dica 3. Verifique os requisitos da peça

Muitos designers pensam que quanto mais precisa a peça ou quanto mais fino o acabamento da superfície, melhor. Este é um grande equívoco. Claro, peças retificadas e polidas parecem incríveis, brilhantes e não são tão suscetíveis à corrosão, no entanto, fabricá-las é um processo longo e caro. É por isso que as tolerâncias das peças e os acabamentos de superfície são diferenciados.

Primeiro. Verifique o acabamento da superfície

Na engenharia de fabricação, todas as superfícies das peças são divididas em duas categorias. Funcional e secundário. As Superfícies Funcionais determinam o funcionamento da peça no mecanismo, por exemplo, o furo central interno da roda do carro é uma superfície funcional porque é encaixada no chassi. Essas superfícies são geralmente as superfícies mais precisas e finas da peça. Isso é lógico. Eles suportam todas as cargas e fazem todo o trabalho.

As superfícies secundárias, por outro lado, servem como mediadoras entre as superfícies funcionais ou são necessárias para a resistência da peça (adicionam espessura). É por isso que não faz sentido fazer todas as superfícies bem. Você só vai pagar 5 vezes mais pela sua parte.

Segundo. Verifique as tolerâncias

Então, a história aqui é a mesma. Por que se preocupar em lixar e terminar todas as superfícies com precisão de 0,005 mm se eles não usarem essa vantagem. Ao projetar uma peça, em primeiro lugar, determine suas superfícies funcionais e concentre-se nelas.

Em conclusão

Existem milhões de dicas para cortar custos de usinagem. Algumas envolvem o posicionamento correto do tamanho no desenho da peça, outras envolvem a escolha ou criação de superfícies para fixar a peça. Existem métodos para melhorar a usinagem sem modificar o projeto e muitas outras medidas complexas. No entanto, a pessoa que projeta o produto não precisa conhecê-los. Um engenheiro de produção precisa. Mas você está trabalhando para uma empresa de terceirização, então você tem que fazer uma parte do trabalho dele pelo menos na fase de projeto. Seguindo essas dicas, você diminuirá significativamente o tempo de usinagem do seu protótipo.

Máquina cnc

- Introdução ao mundo do corte a plasma CNC - Parte 5

- 14 dicas de design comprovadas para reduzir o custo da usinagem CNC

- Fatores que afetam o custo de usinagem CNC

- Melhorando a usinabilidade do alumínio

- Dicas para usinagem CNC de titânio:aeroespacial e muito mais

- O custo da usinagem CNC

- As propriedades de usinagem dos graus de alumínio 6061

- Usinagem de latão x alumínio:a vantagem da tradição

- Como reduzir o custo da peça de usinagem CNC?

- Usinagem CNC de precisão:o que afeta o custo?