5 principais erros que levam ao aumento da manutenção

Como especialista em suporte técnico de campo da Volvo, trabalho ao lado de técnicos para solucionar problemas de manutenção de máquinas de construção no local. Já vi muito, e vários desses problemas são mais comuns do que você pensa – e são evitáveis.

Abaixo, listei os cinco principais erros que vejo as empresas cometerem que levam a problemas de manutenção desnecessários, com dicas de como evitá-los.

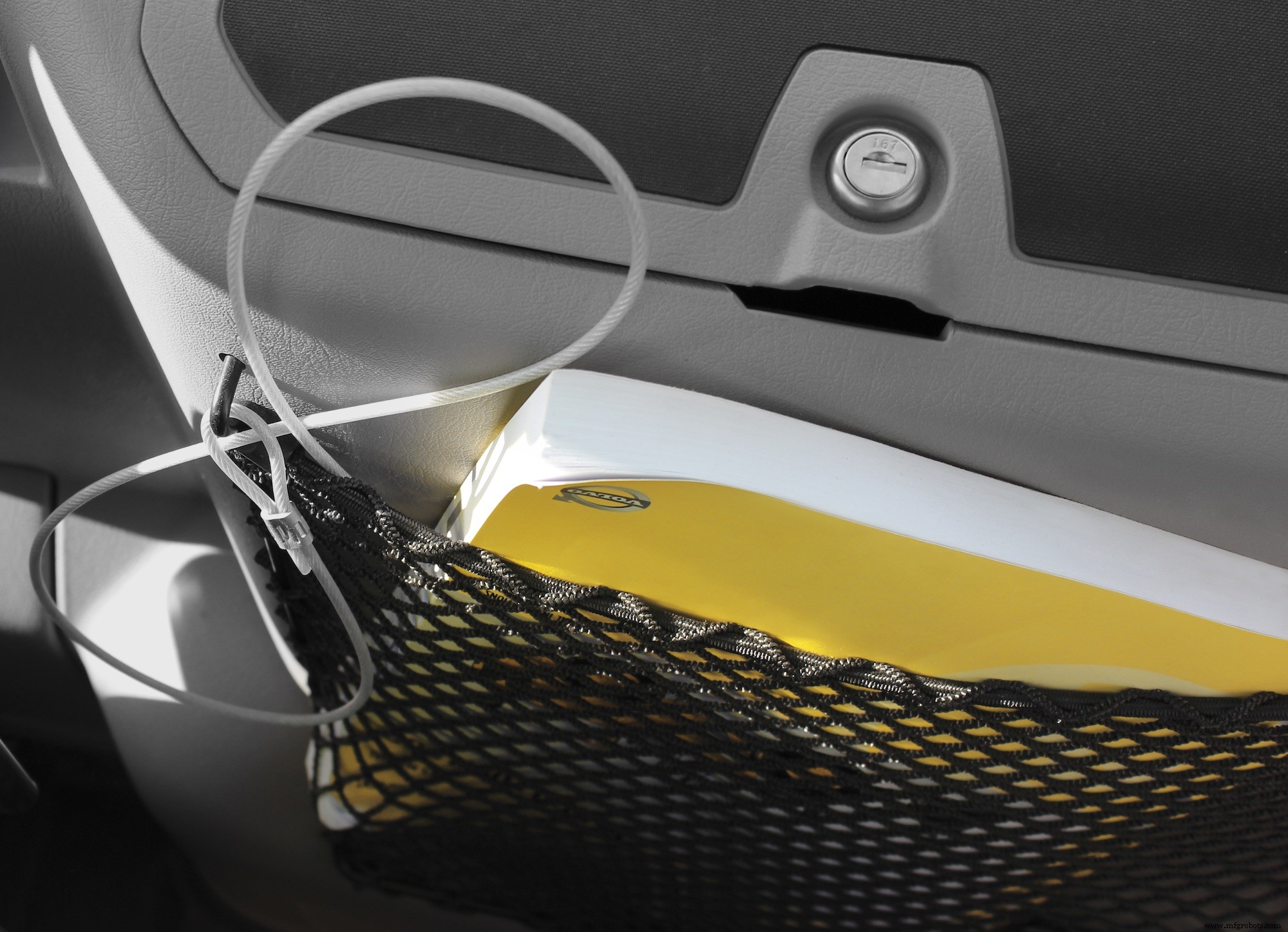

1. Não ler o manual do proprietário

Se você é operador há anos, é compreensível que queira pular o manual do proprietário e apenas experimentar a máquina por si mesmo. A maioria de nós faz a mesma coisa quando voa comercialmente – quantos de nós realmente tiram o cartão de segurança e acompanham durante o briefing de segurança? A razão pela qual não o fazemos é porque estamos tão familiarizados com isso, que apenas assumimos “nós temos”. O mesmo conceito para os manuais do operador e do proprietário.

Mas há informações valiosas nos manuais que podem ser usadas como uma autoverificação rápida. Se você está prestes a operar uma máquina e não opera com frequência, reserve algum tempo para ler o manual para se familiarizar mais com todos os controles para garantir que você os compreenda.

Eu estava recentemente em uma chamada de serviço para temperatura elevada do óleo do eixo em uma carregadeira de rodas, e uma das primeiras coisas que procuramos é ver quanto tempo as luzes de freio estão acesas. Esse operador em particular estava dirigindo sobre uma crista, descendo uma colina rapidamente e dirigindo até uma área de tremonha para despejar material. Ele estava operando muito rápido e continuamente usando o freio da roda para controlar sua velocidade. Se ele tivesse consultado o manual do proprietário na frente, ele poderia ter identificado um recurso de freio motor que realmente mantém a máquina em uma marcha mais baixa. Em vez de pisar no freio da roda para controlar sua velocidade, ele só precisou apertar um botão no topo da colina para evitar o problema. Este é um ótimo exemplo de reparo evitável se o operador se familiarizar com todos os controles e recursos da máquina.

2. Pré-enchimento de filtros de combustível versus escorva

2. Pré-enchimento de filtros de combustível versus escorva Há um debate em andamento sobre se deve ou não pré-encher os filtros de combustível - e, se o fizer, qual é o método adequado. Eu sempre recomendo contra isso, como descrevi no meu post anterior sobre por que pré-encher os filtros de combustível é uma má ideia. Alguns técnicos assumem que podem ser muito cuidadosos e pré-encher um filtro de combustível sem introduzir contaminantes, mas a probabilidade de isso acontecer é muito baixa. Os filtros de combustível têm medidas de mícron que são menores que o cabelo humano. Mesmo que um técnico tente tampar o orifício central e deixar o combustível pingar no lado sujo do filtro, é praticamente impossível manter os contaminantes fora do lado interno limpo do filtro. Uma lata de combustível, um funil – e até mesmo as mãos nuas – provavelmente introduzirão algum tipo de contaminante. E os sistemas de combustível de alta pressão hoje não podem tolerar nem a menor quantidade de contaminante. O risco de danos não compensa o tempo economizado pelo pré-preenchimento de um filtro.

3. Uso indevido de anexos

Não usar anexos para o uso pretendido não é apenas inseguro, mas pode ser caro. Um exemplo comum são os operadores que usam um martelo hidráulico como pé de cabra. O martelo na extremidade de um braço de escavadeira é projetado para ser usado diretamente para baixo ou em um determinado ângulo. Mas se também for usado para cavar ou pegar e girar grandes pedaços de concreto ou rocha, ele coloca uma carga lateral excessiva na ferramenta. Isso causa desgaste excessivo na bucha e fraturas na ferramenta, levando a problemas de vedação e vazamentos. Se um martelo tiver que ser reconstruído, é muito caro.

É o mesmo com os dentes em um balde. Embora eles sejam projetados para quebrar algum material, usá-los para forçar pode realmente quebrar os dentes ou quebrar a aresta de corte da caçamba, o que leva ao tempo de inatividade da máquina e outro reparo caro.

O dimensionamento adequado das caçambas para a máquina e a aplicação também é fundamental. Uma caçamba muito grande desacelerará a máquina, trabalhará mais o sistema hidráulico e causará problemas de produção drasticamente.

4. Operando muito rápido

4. Operando muito rápido Vejo esse problema acontecendo com mais frequência em escavadeiras e carregadeiras de rodas, e é particularmente um problema quando o material está na caçamba. Coisas como partidas e paradas rápidas, curvas rápidas e caçambas girando rapidamente (especialmente em um declive) significam que o material provavelmente está caindo da caçamba e, eventualmente, precisa ser limpo. Isso pode levar até meia hora, desperdiçando tempo e combustível.

Um erro comum que os operadores de carregadeiras de rodas cometem é bater em uma pilha e permitir que os pneus girem. Quando os pneus giram, isso pode causar sulcos na pilha de estoque. E cada vez que o operador entra ou sai do sulco, causa uma trepidação na máquina que derruba o material. Esses sulcos precisam ser reabastecidos e o material eliminado deve ser recolhido. A precisão (fazer valer cada movimento com o mínimo de limpeza posterior) aumentará a produtividade mais do que a velocidade.

5. Ignorando contratos de manutenção e programas de telemática

Há muitos benefícios em ter um contrato de manutenção. Sim, eles custam dinheiro, mas se você dissecar o que você paga antecipadamente versus os custos de manutenção ao longo do tempo para avaliar seu ROI, na maioria das vezes eles economizam dinheiro. Com um contrato de serviço Volvo, por exemplo, você conta com técnicos treinados pela Volvo que realizam manutenção de rotina, mas também examinam continuamente toda a máquina para identificar outras áreas que possam precisar de atenção. O que eles podem descobrir e resolver proativamente economiza horas de inatividade desnecessárias para os clientes. Muitos desses problemas de manutenção preditiva podem ser difíceis de detectar e, se forem negligenciados, podem custar dinheiro.

Clientes que aproveitam o ActiveCare Direct ® , nosso programa de monitoramento ativo de máquinas 24 horas por dia, 7 dias por semana, 365 dias por semana, também estão obtendo benefícios. Quando os dados telemáticos indicam que pode haver um problema, nosso software proprietário e uma equipe treinada diagnosticam o problema e fornecem a você e ao seu concessionário Volvo um alerta de caso com uma causa provável, solução recomendada e possíveis consequências de não agir. Saber qual é o problema mais provável significa que os técnicos das concessionárias Volvo podem sair e consertar uma máquina em uma viagem em vez de duas ou três. ActiveCare Direct é uma ferramenta extremamente valiosa que permite a manutenção preditiva para economizar tempo e dinheiro.

Na Volvo, temos uma equipe completa de especialistas em suporte técnico de campo na América do Norte que trabalha com técnicos todos os dias para identificar erros de manutenção como esses e treinar os clientes sobre as melhores maneiras de evitá-los para maximizar o tempo de atividade. Para saber mais sobre o suporte da Volvo, visite nossa página de serviços de tempo de atividade e veja como ajudamos a manter os clientes funcionando de forma eficiente e produtiva.

Por Al Drake, especialista em suporte técnico de campo da Volvo (FTSS), oeste dos EUA

Equipamento industrial

- Recursos de manutenção maximizados, eficácia aumentada

- Aprendizado de máquina na manutenção preditiva

- Centro de torneamento de vários eixos oferece maior flexibilidade

- 5 principais dicas de manutenção de empilhadeiras

- 5 coisas que levam ao aumento da manutenção do caminhão

- 4 principais dicas de manutenção de máquinas que você deve considerar para seu equipamento industrial

- Manutenção de máquinas:definição e dicas

- O alinhamento da máquina é essencial para a manutenção proativa

- 3 principais estratégias para reduzir os custos de manutenção

- 5 principais maneiras de reduzir os custos de manutenção de equipamentos