Conceito-chave de CNC nº 1 — Fundamentos do controle numérico computadorizado

Crédito da foto:Getty Images

Crédito da foto:Getty Images Este é o primeiro artigo de uma série de 10 partes sobre os conceitos-chave do controle numérico computadorizado. Para uma introdução à abordagem desta série leia este artigo .

Quais são os benefícios do controle numérico computadorizado?

O primeiro benefício oferecido por todas as formas de máquinas-ferramentas CNC é a automação aprimorada. A intervenção do operador relacionada à produção de peças pode ser reduzida ou eliminada. Muitas máquinas CNC podem funcionar sem supervisão durante todo o ciclo de usinagem, liberando o operador para outras tarefas. Isso oferece ao usuário do CNC vários benefícios colaterais, incluindo fadiga reduzida do operador, menos erros causados por erro humano e tempo de usinagem consistente e previsível para cada peça. Como a máquina funcionará sob controle do programa, o nível de habilidade exigido do operador CNC (relacionado à prática básica de usinagem) também é reduzido em comparação com um maquinista que produz peças com máquinas-ferramenta convencionais.

O segundo grande benefício da tecnologia CNC são as peças de trabalho consistentes e precisas. As máquinas CNC de hoje apresentam especificações de precisão e repetibilidade quase inacreditáveis. Isso significa que uma vez que um programa é verificado, duas, dez ou mil peças idênticas podem ser facilmente produzidas com precisão e consistência.

Um terceiro benefício oferecido pela maioria das formas de máquinas-ferramentas CNC é a flexibilidade. Como essas máquinas são executadas a partir de programas, executar uma peça de trabalho diferente é quase tão fácil quanto carregar um programa diferente. Uma vez que um programa tenha sido verificado e executado para uma execução de produção, ele pode ser facilmente recuperado na próxima vez que a peça de trabalho for executada. Isso leva a outro benefício, mudanças rápidas.

Como essas máquinas são muito fáceis de configurar e executar, e como os programas podem ser carregados facilmente, elas permitem um tempo de configuração muito curto. Isso é imperativo com os atuais requisitos de produção just-in-time.

Controle de Movimento—O Coração do CNC

A função mais básica de qualquer máquina CNC é o controle de movimento automático, preciso e consistente. Todas as formas de equipamentos CNC possuem duas ou mais direções de movimento, chamadas de eixos. Esses eixos podem ser posicionados de forma precisa e automática ao longo de seu curso. Os dois tipos de eixos mais comuns são lineares (dirigido ao longo de um caminho reto) e rotativo (dirigido ao longo de um caminho circular).

Em vez de causar movimento girando manualmente manivelas e volantes como é exigido em máquinas-ferramenta convencionais, as máquinas CNC permitem que os movimentos sejam acionados por servomotores sob controle do CNC e guiados pelo programa de peça. De um modo geral, o tipo de movimento (rápido, linear e circular), os eixos a serem movidos, a quantidade de movimento e a taxa de movimento (taxa de avanço) são programáveis com quase todas as máquinas-ferramentas CNC.

Um comando CNC executado dentro do controle (geralmente por meio de um programa) informa ao motor de acionamento para girar um número preciso de vezes. A rotação do motor de acionamento, por sua vez, gira o fuso de esferas. E o fuso de esferas aciona o eixo linear. Um dispositivo de feedback na extremidade oposta do fuso de esferas permite que o controle confirme que o número de rotações comandado ocorreu.

Embora seja uma analogia bastante grosseira, o mesmo movimento linear básico pode ser encontrado em um torno de mesa comum. Conforme você gira a manivela do torno, você gira um parafuso de avanço que, por sua vez, aciona a garra móvel no torno. Em comparação, um eixo linear em uma máquina-ferramenta CNC é extremamente preciso. O número de revoluções do motor de acionamento do eixo controla com precisão a quantidade de movimento linear ao longo do eixo.

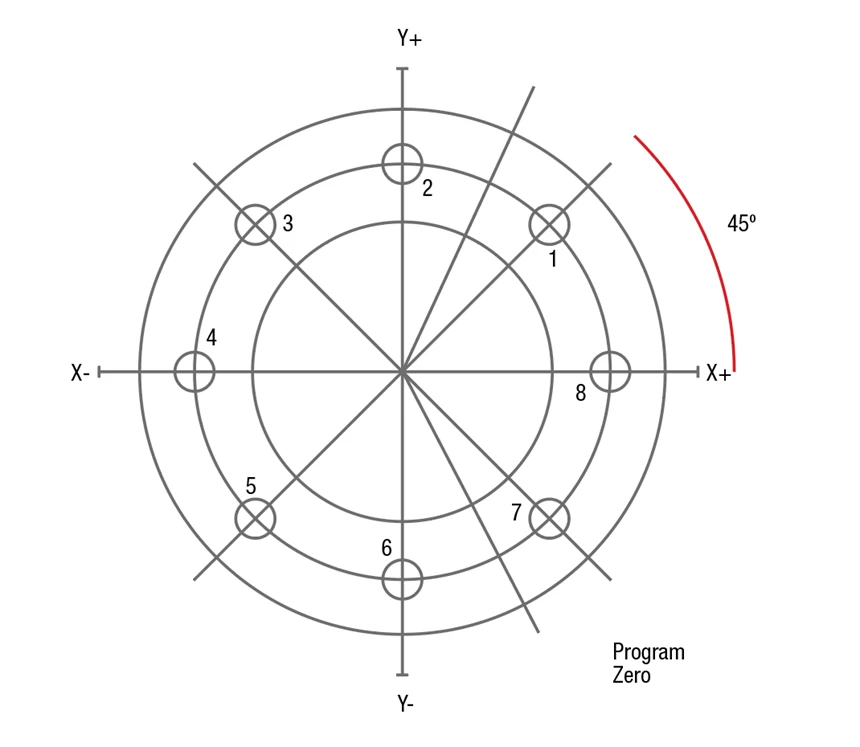

Figura 1:Neste exemplo, o programa zero é colocado no centro do anel. Observe que quaisquer coordenadas à esquerda ou abaixo do zero do programa são especificadas como posições negativas.

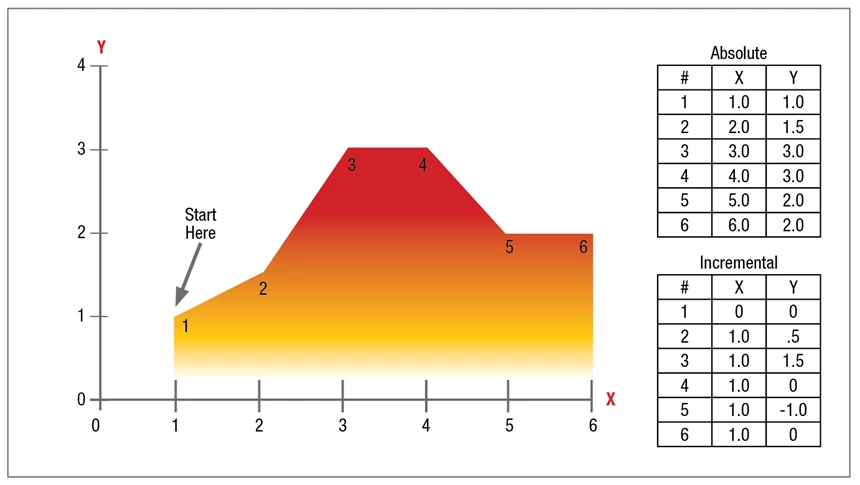

Figura 2:É muito fácil saber a localização precisa da ferramenta em qualquer comando dado no modo absoluto. No modo incremental, pode ser muito difícil determinar a posição atual da ferramenta para um determinado comando de movimento.

Anterior Próximo

Como o movimento do eixo é comandado — Entendendo os sistemas de coordenadas

Seria inviável para o usuário do CNC causar movimento do eixo tentando dizer a cada motor de acionamento do eixo quantas vezes girar para comandar uma determinada quantidade de movimento linear. (Isso seria como ter que descobrir quantas voltas da manivela em uma morsa de mesa farão com que a mandíbula móvel se mova exatamente uma polegada!) Em vez disso, todos os controles CNC permitem que o movimento do eixo seja comandado de uma maneira muito mais simples e lógica utilizando alguma forma de sistema de coordenadas. Os dois sistemas mais populares usados com máquinas CNC são o sistema de coordenadas retangular - ou "cartesiano" - e o sistema de coordenadas polares. De longe, o mais comum é o sistema de coordenadas retangulares.

Uma aplicação muito comum para o sistema de coordenadas retangulares é a representação gráfica.

Vamos pegar o que sabemos agora sobre gráficos e relacioná-lo ao movimento do eixo CNC. Em vez de plotar pontos teóricos para representar ideias conceituais, o programador CNC vai plotar pontos finais físicos para movimentos de eixo. Os eixos são divididos em incrementos. Mas em vez de ser dividido em incrementos de ideias conceituais como tempo e produtividade, cada eixo linear do sistema de coordenadas retangulares de uma máquina CNC é dividido em incrementos de medição. No modo polegada, o menor incremento pode ser 0,0001 polegada. No modo métrico, o menor incremento pode ser de 0,001 milímetro. (A propósito, para eixo rotativo o incremento é 0,001

graus.)

Cada eixo dentro do sistema de coordenadas da máquina CNC deve começar em algum lugar. Para fins de CNC, este ponto de origem é comumente chamado de programa zero ponto (também chamado de trabalho zero , parte zero , ou origem do programa ). Normalmente, o ponto zero do programa é escolhido como o ponto onde todas as dimensões começam.

Com esta técnica, se o programador deseja que a ferramenta seja enviada para uma posição uma polegada à direita do ponto zero do programa, X1.0 é comandado. Se o programador desejar que a ferramenta se mova para uma posição uma polegada acima do ponto zero do programa, Y1.0 é comandado. O controle determinará automaticamente quantas vezes girar cada motor de acionamento do eixo e fuso de esferas para que o eixo alcance o ponto de destino comandado. Isso permite que o programador comande o movimento do eixo de uma maneira muito lógica.

Com os exemplos dados até agora, todos os pontos estavam acima e à direita do ponto zero do programa. Esta área acima e à direita do ponto zero do programa é chamada de quadrante (neste caso, quadrante número um). Não é incomum em máquinas CNC que os terminais necessários dentro do programa caiam em outros quadrantes. Quando isso acontece, pelo menos uma das coordenadas deve ser especificada como menos. A Figura 1 mostra uma aplicação comum de quando os pontos finais caem em todos os quatro quadrantes e as coordenadas negativas devem ser especificadas.

Movimento Absoluto versus Movimento Incremental

Todas as discussões até este ponto assumem que o modo absoluto de programação é usado. No modo absoluto, os pontos finais de todos os movimentos serão especificados a partir do ponto zero do programa. Para iniciantes, esse geralmente é o melhor e mais fácil método de especificar terminais para comandos de movimento. No entanto, existe outra maneira de especificar os pontos finais para o movimento do eixo.

No modo incremental, os pontos finais para movimentos são especificados a partir da posição atual da ferramenta, não a partir do zero do programa. Com este método de comando de movimento, o programador deve estar sempre perguntando:"Até que ponto devo mover a ferramenta?" Embora haja momentos em que o modo incremental possa ser muito útil, em geral, esse é o método mais complicado e difícil.

Tenha cuidado ao fazer comandos de movimento. Iniciantes têm a tendência de pensar incrementalmente. Se estiver trabalhando no modo absoluto (como os iniciantes devem fazer), o programador deve sempre perguntar "Para qual posição a ferramenta deve ser movida?" Esta posição é relativa ao programa zero, não da posição atual da ferramenta. A Figura 2 mostra duas séries idênticas de movimentos, uma no modo incremental e outra no modo absoluto.

Além de tornar muito fácil determinar a posição atual para qualquer comando, outro benefício de trabalhar no modo absoluto tem a ver com erros cometidos durante os comandos de movimento. No modo absoluto, se um erro de movimento for cometido em um comando do programa, apenas um movimento estará incorreto. Por outro lado, se um erro for cometido durante movimentos incrementais, todos os movimentos a partir do ponto do erro também serão incorretos.

Atribuindo Zero ao Programa

Tenha em mente que o controle CNC deve ser informado da localização do ponto zero do programa por um meio ou outro. Como isso é feito varia drasticamente de uma máquina CNC e controle para outra. Um método mais antigo é atribuir zero ao programa no programa. Com este método, o programador informa ao controle a que distância está do ponto zero do programa até a posição inicial da máquina. Isso geralmente é feito com um comando G92 (ou G50) pelo menos no início do programa e possivelmente no início de cada ferramenta.

Uma maneira geralmente melhor de atribuir zero ao programa é por meio de alguma forma de deslocamento. Os fabricantes de controle do centro de usinagem geralmente chamam os deslocamentos usados para atribuir ao programa zero deslocamentos do dispositivo elétrico . Os fabricantes de centros de torneamento geralmente chamam os deslocamentos usados para atribuir o zero do programa para cada ferramenta deslocamentos geométricos . Mais sobre como o programa zero pode ser atribuído será apresentado durante o conceito-chave número quatro.

Crédito da foto:Getty Images

Crédito da foto:Getty Images Outros pontos sobre o movimento do eixo

Até este ponto, nossa principal preocupação foi mostrar como determinar o ponto final de cada comando de movimento. Como você viu, fazer isso requer uma compreensão do sistema de coordenadas retangulares. No entanto, existem outras preocupações sobre como uma moção ocorrerá. Por exemplo, o tipo de movimento (rápido, em linha reta, circular, etc.) e a taxa de movimento (taxa de alimentação) também serão de interesse do programador. Discutiremos essas outras considerações durante o conceito-chave número três.

O Programa CNC

Quase todos os controles CNC atuais usam um formato de endereço de palavra para programação. (As únicas exceções a isso são certos controles de conversação.) Por formato de endereço de palavra, queremos dizer que o programa CNC é composto de comandos semelhantes a sentenças. Cada comando é composto por palavras CNC, cada uma com um endereço de letra e um valor numérico. O endereço da letra (X, Y, Z, etc.) informa ao controle o tipo de palavra e o valor numérico informa ao controle o valor da palavra. Usadas como palavras e frases no idioma inglês, as palavras em um comando CNC dizem à máquina CNC o que queremos fazer no momento.

Cada palavra tem um endereço de letra e um valor numérico. O endereço da letra informa ao controle o tipo de palavra. Os fabricantes de controle CNC variam em relação à forma como determinam os nomes das palavras (endereços das letras) e seus significados. O programador CNC iniciante deve consultar o manual de programação do fabricante do controle para determinar os nomes e significados das palavras. Aqui está uma breve lista de alguns dos tipos de palavras e suas especificações comuns de endereço de letra.

Como você pode ver, muitos dos endereços das letras são escolhidos de maneira lógica (T para ferramenta, S para fuso, F para taxa de avanço, etc.). Alguns requerem memorização.

Existem dois endereços de letras (G e M) que permitem designar funções especiais. A função preparatória (G) especifica é comumente usada para definir modos. Já introduzimos o modo absoluto, que é especificado por G90 e o modo incremental, especificado por G91. Estas são apenas duas das funções preparatórias usadas. Você deve consultar o manual do fabricante do seu controle para encontrar a lista de funções para sua máquina.

Assim como as funções preparatórias, as funções diversas (palavras M) permitem uma variedade de funções especiais. Funções diversas são normalmente usadas como interruptores programáveis (como fuso ligado/desligado, refrigerante ligado/desligado e assim por diante). Eles também são usados para permitir a programação de muitas outras funções programáveis da máquina-ferramenta CNC.

Para um iniciante, tudo isso pode parecer que a programação CNC requer muita memorização. Mas tenha certeza de que existem apenas cerca de 30 a 40 palavras diferentes usadas com programação CNC. Se você pode pensar em aprender programação manual CNC como aprender uma língua estrangeira que tem apenas 40 palavras, não deve parecer muito difícil.

Programação de ponto decimal

Certos endereços de letras (palavras CNC) permitem a especificação de números reais (números que requerem partes de um número inteiro). Exemplos incluem designador do eixo X (X), designador do eixo Y (Y) e designador de raio (R). Quase todos os controles CNC do modelo atual permitem que um ponto decimal seja usado dentro da especificação de cada endereço de letra. Por exemplo, X3.0625 pode ser usado para especificar uma posição ao longo do eixo X.

Por outro lado, alguns endereços de letras são usados para especificar números inteiros. Os exemplos incluem o designador de velocidade do fuso (S), o designador da estação da ferramenta (T), números de sequência (N), funções preparatórias (G) e funções diversas (M). Para esses tipos de palavras, a maioria dos controles não permitir que um ponto decimal seja usado. O programador iniciante deve consultar o manual de programação do fabricante do controle CNC para saber quais palavras permitem o uso de um ponto decimal.

Outras funções programáveis

Todas as máquinas CNC, exceto as mais simples, têm funções programáveis além do movimento do eixo. Com os equipamentos CNC atuais, quase tudo na máquina é programável. Centros de usinagem CNC, por exemplo, permitem que a velocidade e direção do fuso, refrigeração, troca de ferramentas e muitas outras funções da máquina sejam programadas. De forma semelhante, os centros de torneamento CNC permitem que a velocidade e direção do fuso, refrigerante, índice de torre e cabeçote móvel sejam programados. E todas as formas de equipamentos CNC terão seu próprio conjunto de funções programáveis. Além disso, certos acessórios como sistemas de sondagem, sistemas de medição de comprimento de ferramenta, trocadores de paletes e sistemas de controle adaptativo também podem estar disponíveis e exigirão considerações de programação.

A lista de funções programáveis varia drasticamente de uma máquina para outra, e o usuário deve aprender essas funções programáveis para cada máquina CNC a ser usada. No conceito-chave número dois , examinaremos mais de perto o que normalmente é programável em diferentes formas de máquinas-ferramentas CNC.

Saiba mais sobre os principais conceitos de controle numérico computadorizado:

Conceito-chave de CNC nº 2—Conheça sua máquina

Conceito-chave do CNC nº 3—Compreendendo os tipos de movimento do CNC

Conceito-chave CNC nº 4 - As formas de compensação

Conceito-chave CNC nº 5—A importância da formatação do programa

Conceito-chave CNC nº 6—Métodos para programação CNC

Conceito-chave de CNC nº 7—Conheça a máquina do ponto de vista de um operador

Conceito-chave de CNC nº 8 - Os modos de operação da máquina

Conceito-chave de CNC nº 9 - As principais sequências de operação

Conceito-chave de CNC nº 10 - Verificando os programas CNC com segurança

Equipamento industrial

- O que é CONTROLE NUMÉRICO [NC]?

- Processo de produção do roteador CNC

- Como interromper o ciclo em um controle CNC Hurco

- Controle de qualidade em usinagem CNC

- Torno com CNC

- Torno CNC tem torre elétrica para várias operações

- Torno CNC adiciona recursos para segurança e usabilidade

- Os Fundamentos da Aplicação de Válvulas Eletrohidráulicas

- Usinagem CNC versus impressão 3D:as principais diferenças que você precisa saber

- Climatização em uma oficina CNC