Fabricação de estruturas periódicas 3D baseadas em nanoconcha por processo de modelagem usando ZnO derivado de solução

Resumo

Os métodos de fabricação de uma nanoestrutura periódica 3D com propriedades excelentes e exclusivas para várias aplicações, como cristais fotônicos e fonônicos, têm atraído considerável interesse. Processos de modelagem usando cristais coloidais foram propostos para criar estruturas 3D baseadas em nanoconcha sobre uma grande área com facilidade. No entanto, existem limitações técnicas no projeto estrutural, resultando em dificuldades para flexibilidade estrutural. Aqui, demonstramos uma combinação de nanopadronização de campo de proximidade e processos de infiltração usando ZnO derivado de solução para uma estrutura periódica 3D baseada em nanoconcha com alta flexibilidade estrutural e controlabilidade. Um processo único de infiltração de um material derivado da solução em um modelo polimérico preparado por um processo de nanopadronização de campo de proximidade atinge a fabricação de uma camada pré-formada que funciona como uma camada protetora para o modelo e estrutura para a estrutura inversa. Posteriormente, este processo mostra a controlabilidade da espessura da nanoconcha e melhora significativa no fator de retração da altura da estrutura (16%) em comparação com aqueles de um método anterior de infiltração sem vácuo (34%). O método proposto oferece alta controlabilidade e flexibilidade no projeto de tamanhos estruturais, levando a um maior desenvolvimento em direção a estruturas 3D baseadas em nanoconcha para várias aplicações, incluindo dispositivos de energia e sensores.

Histórico

As nanoestruturas periódicas tridimensionais (3D) têm recebido muita atenção devido às suas propriedades excelentes e únicas. O potencial para esta tecnologia é um campo de rápido desenvolvimento que se mostra promissor em várias aplicações, incluindo cristais fotônicos (PhCs) [1,2,3], cristais fonônicos (PnCs) [4], materiais de bateria [5, 6] e canais de microfluidos [7]. Pesquisas têm mostrado que a periodicidade estrutural pode ser alcançada usando vários métodos de fabricação [8,9,10,11] com alta controlabilidade e flexibilidade, que são características muito importantes para esta tecnologia. O processo de modelagem fornece um procedimento simples em comparação com as abordagens tradicionais de baixo para cima, usando uma estrutura periódica 3D como um modelo composto de esferas coloidais automontadas ou um fotopolímero seguido por infiltração de materiais inorgânicos e remoção do modelo [9, 12,13,14 , 15,16,17,18,19]. Embora os processos de vácuo com deposição de camada atômica (ALD) seguido por deposição de vapor químico (CVD) tenham sido usados como técnicas de infiltração, uma camada de excesso - que se forma no molde após a infiltração - exigirá decapagem iônica reativa adicional (RIE) para removê-la [ 9, 18, 19]. Em contraste, um processo sem vácuo com eletrodeposição [7, 12, 20] e reação sol-gel [13, 21,22,23] fornece a criação de estruturas inversas finas e demonstrou as propriedades ópticas das estruturas 3D periódicas resultantes compostas de ZnO, Cu 2 O e TiO 2 [13, 20, 23]. Além disso, os processos sem vácuo têm as vantagens de custo-benefício e menor tempo de processamento.

ZnO é um material semicondutor promissor com excelentes propriedades ópticas e elétricas. Além disso, a estabilidade química e térmica [24] tornam o ZnO um excelente candidato para várias aplicações, como PhCs, sensores e eletrodos transparentes [13, 14, 24]. Além disso, o ZnO dopado com Al também tem mostrado alto desempenho no campo de dispositivos termoelétricos sem a necessidade de elementos tóxicos ou raros [25, 26].

Enquanto isso, materiais nanoestruturados artificialmente têm atraído atenção considerável como meio de fabricação de nanoestruturas com propriedades únicas. Por exemplo, Biswas et al. sugeriu que uma arquitetura hierárquica 3D com micro e nanoestruturas contribui fortemente para uma redução na condutividade térmica levando a uma melhoria significativa no desempenho termoelétrico [27]. Isso indica que um método de fabricação com notável versatilidade e simplicidade é altamente desejável para a preparação de arquiteturas hierárquicas 3D bem ordenadas, a fim de aprimorar e gerenciar várias características do material. Entre as arquiteturas, uma hierárquica consistindo de estruturas de nanoconcha fabricadas pelo processo de modelagem [28,29,30,31] tem sido o foco de atenção devido à relação superfície-volume extremamente alta, ao contrário das estruturas inversas tradicionais. No entanto, a técnica ALD requer bombas de vácuo com alto consumo de energia e equipamentos caros; ambos os quais são necessários para o processo de infiltração para criar uma estrutura periódica 3D baseada em nanoconcha [28, 29]. Consequentemente, a infiltração usando processos sem vácuo tem a dificuldade técnica em obter controlabilidade da espessura da nanoconcha, porque ela infiltra densamente um material derivado da solução em um modelo 3D para criar estruturas monolíticas para uma estrutura inversa independente [20, 23, 31]. Até o momento, este campo emergente carece de relatórios substanciais sobre métodos de fabricação para estruturas periódicas 3D baseadas em nanoconcha usando um processo consistente sem vácuo.

Neste artigo, demonstramos uma combinação de um processo de nanopadronização de campo de proximidade (PnP) [32,33,34,35,36] e processo de infiltração com ZnO derivado de solução, a fim de criar uma estrutura periódica 3D baseada em nanoconcha. PnP é um método para formar estruturas periódicas poliméricas 3D utilizando uma distribuição de intensidade 3D de luz em um fotopolímero, gerado pela passagem de luz através de uma máscara de deslocamento de fase com padrões de relevo periódico. Este processo possui alta flexibilidade no dimensionamento de tamanhos estruturais, alterando o padrão de relevo, pois a distribuição da intensidade depende fortemente de seu dimensionamento. Assim, esse processo pode resolver os problemas do processo de modelagem a partir da automontagem coloidal, como dificuldade na modificação estrutural e não uniformidade causada por defeitos [30]. O objetivo deste estudo é fabricar uma arquitetura hierárquica 3D baseada em nanoconcha por um método consistente de não vácuo usando ZnO derivado de solução. Além disso, este estudo avaliou os fatores de contração de estruturas periódicas 3D ZnO fabricadas pelo processo de modelagem polimérica.

Métodos

Preparação do modelo polimérico 3D por PnP

Uma cobertura de vidro (espessura de 0,16–0,19 mm) limpa com plasma de oxigênio por 2 min foi usada como substrato. Um filme de bicamada foi preparado no substrato para prevenir a delaminação da membrana nanoestruturada durante o processo de desenvolvimento. Informações detalhadas sobre os procedimentos para modelos poliméricos 3D são descritas na literatura [28, 32, 33, 37]. Em primeiro lugar, um fotorresiste de tom negativo (SU-8, MicroChem) exposto à luz ultravioleta foi formado no substrato como uma camada de adesão (<2 μm). O filme fotoresiste com uma espessura de 10 μm foi então revestido por rotação (2.000 rpm por 30 s) na camada de adesão. O filme de bicamada preparado com substrato foi subsequentemente cozido macio (95 ° C por 10 min) em uma placa quente. A máscara de deslocamento de fase usada neste estudo foi feita de poli (dimetilsiloxano) (PDMS) (VDT-731, HMS-301, Gelest), que tem um padrão de relevo de matriz quadrada composto de cilindros (periodicidade 600 nm, diâmetro 480 nm, profundidade de relevo 420 nm). A máscara de deslocamento de fase PDMS foi diretamente contatada com uma superfície superior do filme fotoresiste durante a irradiação UV. Após a irradiação UV (comprimento de onda 355 nm) através da máscara de deslocamento de fase usando um laser Nd:YAG (Awave355-300mW40K, Advanced Optowave) com um expansor de feixe e um colimador, a amostra foi pós-exposição ao forno (65 ° C por 7 min ) em uma placa quente. As regiões não expostas foram então removidas usando acetato de éter metílico de propilenoglicol (PGMEA) (revelador SU-8, MicroChem) seguido de enxágue com etanol de modo que um molde polimérico 3D foi obtido [32,33,34,35,36].

Fabricação de estrutura 3D baseada em nanoconcha

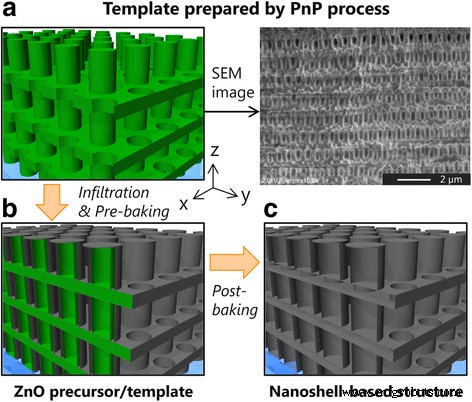

A Figura 1 mostra um diagrama esquemático do procedimento usando o processo de infiltração com ZnO derivado de solução para estruturas periódicas 3D baseadas em nanoconcha. Uma solução precursora de ZnO (2,0 M) composta por um material de decomposição orgânica de metal (MOD) (SYM-Zn20, Kojundo Chemical Lab.) Foi usada como material de infiltração. Inicialmente, algumas gotas da solução precursora foram depositadas de forma que toda a superfície superior do molde polimérico 3D preparado por PnP fosse coberta. A amostra foi então revestida por rotação a 2.000 rpm por 20 s para atingir a uniformidade do fornecimento da solução. Em seguida, a desgaseificação a vácuo foi realizada para auxiliar a penetração no fundo do molde, como comumente usado na fabricação de células solares sensibilizadas com corante (DSSC) [38, 39]. O pré-cozimento foi finalmente feito em forno elétrico (FO310, Yamato Scientific) a 220 ° C por 1 h em atmosfera de oxigênio (vazão de 14 L / min). A condição de temperatura usada no estado de gel do precursor de ZnO foi determinada em referência ao nosso estudo anterior [40]. Além disso, o procedimento do revestimento por rotação ao pré-cozimento foi realizado várias vezes a fim de examinar a dependência do número de ciclo do processo de infiltração nas propriedades estruturais resultantes.

Diagrama esquemático do procedimento usando processo de infiltração com ZnO derivado de solução para estruturas 3D baseadas em nanoconcha. a Elaboração de template pelo processo PnP. b Infiltração da solução precursora de ZnO no molde e pré-assar várias vezes, e c Pós-cozimento para remoção do modelo

Para obter uma estrutura 3D ZnO usando o processo de modelagem, a remoção do template é necessária após o processo de infiltração. Além disso, devido ao tratamento térmico insuficiente, a remoção do precursor de ZnO remanescente que se infiltrou no molde também é necessária. Assim, o pós-cozimento tem um duplo propósito:principalmente, remover o molde e, conseqüentemente, contribuir para a pirólise do precursor que servirá de preparação para o ZnO. Sob esta luz, o pós-cozimento foi feito no molde infiltrado com precursor a 410 ° C por 4 h em atmosfera de oxigênio [19]. Nossa pesquisa anterior mostrou que a temperatura de pirólise do precursor está acima de 360 ° C [40]. Conforme mencionado acima, este procedimento tem dois processos de cozimento diferentes porque o pós-cozimento em temperaturas superiores a 400 ° C após a infiltração sem pré-cozimento causa um colapso estrutural (Arquivo adicional 1:Figura S1a, b).

Caracterização

As morfologias de estruturas periódicas 3D fabricadas por PnP e infiltração de ZnO derivado da solução foram observadas por microscopia eletrônica de varredura (MEV) (SU-6600, Hitachi). Avaliamos a periodicidade estrutural, a qualidade e a uniformidade nas estruturas obtidas para cada etapa de fabricação por meio de imagens transversais de MEV. Além disso, os fatores de contração são estimados por meio de medições das diferenças de tamanho estrutural entre as estruturas de ZnO resultantes e os modelos preparados por PnP. Além disso, a análise de espectrometria de raios-X de dispersão de energia (EDX) foi conduzida para confirmar a remoção do modelo e para identificar uma proporção de composição de ZnO derivado da solução, usando o mesmo aparelho com uma tensão de aceleração de 5,0 kV. Para medir os espectros de refletância do molde polimérico e da estrutura periódica 3D baseada em nanoconcha, foi usada a espectroscopia UV-Vis (V-570, JASCO). Além disso, a energia do bandgap do ZnO derivado da solução foi estimada experimentalmente pela medição do espectro de transmissão.

Resultados e discussão

Os tamanhos estruturais em estruturas 3D ZnO obtidas por meio de processos de modelagem dependem muito dos tamanhos do template primário. A periodicidade repetida na direção fora do plano ( z eixo) em estruturas, chamada de distância de Talbot ( Z T ), preparado por PnP pode ser calculado usando a seguinte fórmula [41].

$$ {Z} _ {\ mathrm {T}} =\ frac {\ raisebox {1ex} {$ {\ lambda} _0 $} \! \ Left / \! \ Raisebox {-1ex} {$ {n} _ {\ mathrm {m}} $} \ right.} {1- \ sqrt {1 - {\ left (\ frac {\ lambda_0} {n _ {\ mathrm {m}} \ cdot p} \ right)} ^ 2 }} $$

A fórmula é composta por uma luz de irradiação com comprimento de onda no espaço livre λ 0 , o índice de refração do meio n m , e periodicidade do padrão de relevo p . Neste estudo, a distância ideal de Talbot foi calculada usando a fórmula com os parâmetros: λ 0 =355 nm, n m =1,66, e p =600 nm. A Tabela 1 mostra as distâncias de Talbot do valor teórico e um valor medido do modelo SU-8 preparado.

Verificou-se que a distância Talbot no template diminuiu 29,2% em comparação com o valor teórico. Da mesma forma, estudos anteriores relataram que o encolhimento das nanoestruturas SU-8 aconteceu mesmo em diferentes tamanhos de recursos durante o processo de desenvolvimento [35, 42]. Assim, ao fabricar estruturas 3D precisas e precisas, é importante considerar o fator de contração.

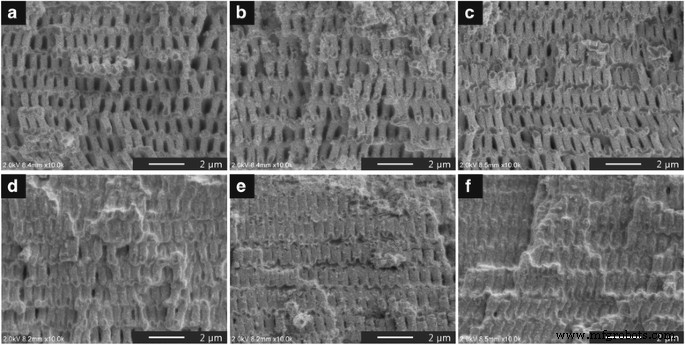

A Figura 2 apresenta as imagens transversais de SEM das estruturas 3D do precursor / polímero de ZnO fabricadas pelo processo de infiltração com diferentes números de ciclo de um a seis. Como é aparente a partir das imagens SEM, o precursor de ZnO pré-cozido foi uniformemente distribuído por toda a superfície do modelo em todos os números de ciclo, sugerindo um revestimento conformado sem distorções ou defeitos significativos. Houve uma diferença distinta entre os resultados com e sem infiltração do precursor antes do processo de pré-cozimento. Um colapso estrutural foi confirmado após o pré-cozimento a 220 ° C sem ZnO pré-revestido (arquivo adicional 1:Figura S1c). É evidente que o precursor de ZnO pré-revestido desempenha um papel como uma camada protetora para evitar um colapso estrutural causado pelo encolhimento do modelo SU-8 durante o recozimento, apesar de um ciclo do processo de infiltração. Além disso, o precursor de ZnO pré-revestido tornou-se mais espesso, aumentando o número do ciclo do processo de infiltração e seis ciclos foram suficientes para preencher completamente o modelo polimérico 3D com o precursor de ZnO pré-cozido. Mais importante, demonstramos estruturas 3D de precursor / polímero de ZnO com o mesmo fator de preenchimento do precursor pré-revestido de baixo para cima. Neste trabalho, o fator de preenchimento representa a proporção do precursor infiltrado em relação ao volume do molde polimérico após o processo de infiltração. Até agora, métodos de sol-gel e eletrodeposição foram realizados para infiltração uniforme de materiais inorgânicos em um molde 3D. No entanto, esses métodos requerem infiltração de alta densidade para obter estruturas inversas monolíticas e independentes após a remoção do molde. Além disso, os materiais para uma estrutura inversa se originam do lado do eletrodo, o que leva a um gradiente de distribuição na estrutura, principalmente neste último método. Portanto, há poucos relatórios sobre a fabricação de estruturas inversas 3D baseadas em nanoconcha usando um processo sem vácuo com capacidade de controle de espessura. Em contraste, conseguimos uma infiltração uniforme com um fator de preenchimento relativamente baixo pelo processo proposto e demonstramos com sucesso o controle para uma espessura do precursor pré-revestido pelo processo de infiltração.

Imagens transversais de SEM das estruturas 3D do precursor / polímero de ZnO. O processo de infiltração foi conduzido com diferentes números de ciclo de um a seis ( a - f )

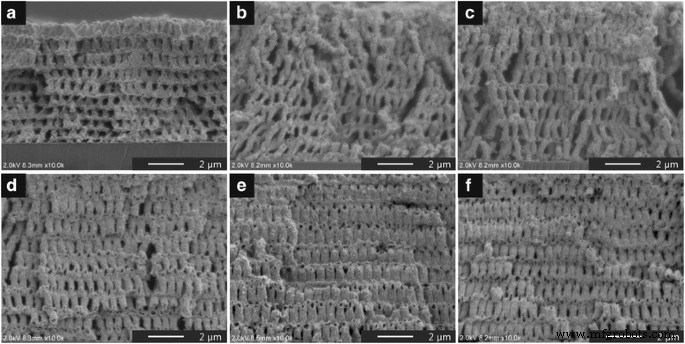

Um processo de cozimento adicional é necessário para obter uma estrutura inversa de ZnO 3D devido à temperatura insuficiente, uma vez que ainda há um solvente residual no ZnO pré-revestido para remover o molde polimérico no pré-cozimento. Assim, o pós-cozimento a 410 ° C por 4 h foi realizado com um forno elétrico em atmosfera de oxigênio para a remoção do molde e a pirólise para que o precursor de ZnO pré-revestido ocorresse ao mesmo tempo. A Figura 3 indica as imagens de SEM em corte transversal das estruturas inversas 3D resultantes após o pós-cozimento. Como resultado, obtivemos estruturas 3D inversas com poros em todos os casos em que o número do ciclo do processo de infiltração foi ajustado de um a seis. No entanto, as estruturas 3D inversas que infiltraram o precursor de um a três ciclos mostraram algumas distorções estruturais, defeitos e encurtamento significativo na direção fora do plano. Consideramos que este encurtamento do filme nanoestruturado é causado por uma deformação do precursor pré-revestido ao longo do template com encolhimento resultante da remoção durante o processo de pós-cozimento. Mais importante ainda, a estrutura infiltrada de um ciclo possuía arquiteturas gradientes periodicamente com estruturas menores na parte inferior em direção ao lado superior em uma direção fora do plano. Isso pode ser atribuído a duas razões:(i) a remoção do molde foi iniciada mais cedo no lado inferior do que no lado superior, antes da solidificação do ZnO; (ii) a parte inferior da estrutura inversa foi deformada compressivamente sob seu próprio peso após a remoção do molde. Essas sugestões são consistentes com os resultados em estudos de processo de modelo anteriores usando SU-8 para obter padrões inversos 2D baseados em nanoconcha [43, 44], que relataram que as características estruturais inversas 2D podem ser alteradas dependendo de uma carga intencional e como o o modelo foi removido durante o processo de cozimento. Neste estudo, também pudemos observar uma deformação da estrutura inversa 3D em áreas de conexão com espessura mais fina das camadas inversas pós-cozidas. Além disso, isso pode ser visto no caso da estrutura da infiltração de um ciclo conduzida (Arquivo Adicional 1:Figura S2). Este resultado sugere a possibilidade de que a condição pós-cozimento mais detalhada (isto é, temperatura, aumento e queda do perfil de temperatura) afete as características estruturais de uma arquitetura 3D baseada em nanoconcha com estruturas hierárquicas.

Imagens de SEM em corte transversal das estruturas inversas 3D resultantes após o pós-cozimento . O processo de infiltração foi conduzido com diferentes números de ciclo de um a seis ( a - f )

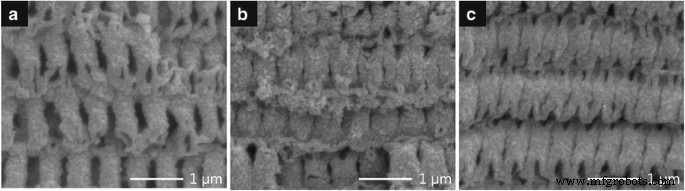

Demonstramos a fabricação de estruturas periódicas 3D baseadas em nanoconcha com distorções estruturais relativamente baixas e defeitos usando infiltração de quatro ciclos. Posteriormente, a estrutura fabricada a partir de uma infiltração de seis ciclos possuía a periodicidade estrutural mais bem ordenada. A Figura 4 mostra as imagens de SEM em corte transversal com maior ampliação de estruturas inversas 3D (Fig. 3d-f). Consequentemente, as espessuras da nanoconcha dentro das estruturas inversas 3D com uma infiltração de quatro a seis ciclos foram <85, <100 e <125 nm, respectivamente. Esses resultados indicam que um aumento incremental na quantidade de precursor infiltrado, aumentando o número do ciclo do processo de infiltração, contribuiu para a pré-formação da estrutura monolítica e uma estrutura inversa 3D resultante com periodicidade bem ordenada derivada do modelo. Geralmente, a infiltração de alta densidade é um pré-requisito para uma estrutura 3D independente para manter sua periodicidade no processo sem vácuo, formando assim uma estrutura resultante com um fator de preenchimento especificado dependendo do modelo. Em contraste, demonstramos com sucesso a fabricação de estruturas periódicas 3D baseadas em nanoconcha por meio da pré-formação de um precursor pré-cozido que funciona como uma camada protetora para o modelo SU-8 e uma estrutura monolítica para uma estrutura inversa também. Curiosamente, este processo não fornece sobreposição excessiva no molde durante o processo de infiltração, o que inibe a solução precursora de penetrar no molde. Como as estruturas 3D baseadas em nanoshell se infiltraram uniformemente, o precursor de ZnO da parte inferior para a parte superior foi obtido por meio de infiltração sequencial ciclo a ciclo (Arquivo adicional 1:Figura S3). Até o momento, a controlabilidade da espessura da estrutura da nanoconcha obtida pelo processo de infiltração proposto é inferior a um método utilizando a técnica ALD, que mostra capacidade de fornecer precisão de nível atômico e superfícies uniformes. Embora essa limitação possa estreitar o intervalo de aplicação, esse problema pode ser melhorado por um maior progresso de nosso processo com condições de infiltração ideais. Além disso, nosso processo é um processo sem vácuo baseado em solução e econômico que nos dá um alto impacto em comparação com um processo a vácuo como o ALD, uma vez que o processo a vácuo leva a uma fabricação cara e também a um longo tempo de processamento.

Imagens de SEM em corte transversal com maior ampliação de estruturas inversas 3D baseadas em nanoconcha. O processo de infiltração foi conduzido com diferentes números de ciclo de quatro a seis ( a - c )

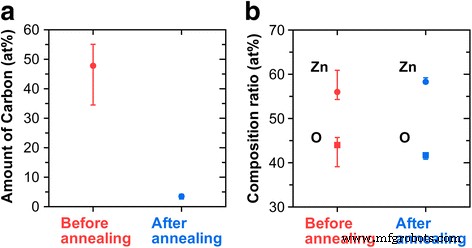

Conduzimos a análise de EDX para verificar se o modelo SU-8 foi removido e para identificar uma proporção de composição de ZnO derivado da solução após o pós-cozimento a 410 ° C por 4 h. A análise de EDX com uma tensão de aceleração de 5,0 kV foi realizada nas estruturas da seção transversal para amostras submetidas a antes e após o cozimento (Arquivo adicional 1:Figura S4). Nesta medição, fomos capazes de identificar picos de ZnLα (1,025 keV), OKα (0,531 keV) e CKα (0,283 keV) derivados de um modelo SU-8 e um ZnO derivado de solução a partir dos espectros de EDX obtidos. A Figura 5 ilustra as diferenças na quantidade de carbono e na proporção da composição de zinco e oxigênio, respectivamente. Estes são os valores médios calculados a partir de oito resultados detectados em diferentes pontos de observação para ambas as amostras. É evidente que a quantidade de carbono foi significativamente reduzida de 47,8 para 3,5% por meio do pós-cozimento, como mostrado na Fig. 5a, o que significa que o processo de pós-cozimento foi eficaz na remoção do molde e na pirólise do precursor de ZnO pré-revestido ao mesmo tempo. A variação na quantidade de carbono antes da amostra pós-cozimento resulta do fato de que havia uma diferença na área exposta do molde dependendo da localização. A Figura 5b revelou que a proporção da composição do ZnO derivado da solução após o pós-cozimento foi de 58,3:41,7 (Zn:O), que é quase o mesmo que o valor para os nanobastões de ZnO fabricados por processos sem vácuo, como deposição em banho químico ( CBD) [45] e método hidrotérmico [46].

Diferenças na quantidade de carbono e na proporção da composição de ZnO antes e depois do cozimento. O a quantidade de carbono e b proporção da composição de ZnO obtida por análise de EDX. Estes são os valores médios calculados a partir de oito resultados detectados em diferentes pontos de observação para ambas as amostras

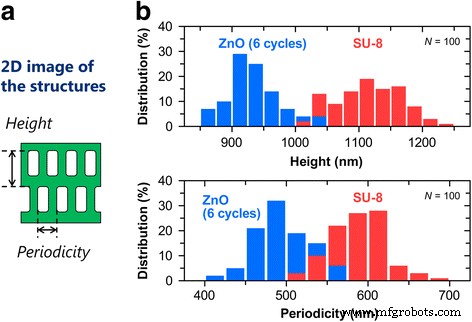

A fim de avaliar o fator de encolhimento da estrutura inversa do ZnO 3D com a infiltração de seis ciclos no processo de modelagem, a altura da estrutura e a periodicidade na direção no plano do template e a estrutura inversa mostrada na Fig. 6a foram medidas a partir de as imagens transversais do SEM. Criamos histogramas que representam os valores medidos de seus tamanhos estruturais (Fig. 6b) e resumimos os valores médios e os fatores de contração calculados na Tabela 2.

Estrutura da imagem 2D e histogramas que representam os valores medidos dos tamanhos estruturais. a Diagrama esquemático da altura da estrutura 2D e periodicidade na direção no plano das estruturas e ( b ) histogramas que representam os valores medidos dos tamanhos estruturais para o modelo e a estrutura inversa para ZnO e SU-8

A partir desses resultados, os fatores de retração da altura da estrutura e periodicidade de direção no plano foram de aproximadamente 16% para ambos os tamanhos. Neste processo de modelagem, acreditamos que o encolhimento do próprio ZnO derivado da solução não contribuiu predominantemente para o encolhimento da estrutura 3D resultante porque as características estruturais dependem fortemente do modelo SU-8 que funciona como uma estrutura inicial. Portanto, isso indica que o encolhimento de ZnO derivado da solução tem um efeito sobre a espessura das nanoconchas de ZnO e não afeta a periodicidade da direção no plano para a estrutura resultante. Assim, ao fabricar estruturas 3D precisas e precisas, é importante considerar o fator de contração. Comparamos o fator de encolhimento da altura da estrutura neste estudo com aquele em um estudo semelhante [23] usando um modelo polimérico e TiO 2 precursor. Descobrimos que nosso processo proposto mostra uma melhoria no fator de retração da altura da estrutura de 34% [23] para 16%. Esta melhoria infere que o precursor de ZnO pré-revestido desempenha um papel importante como uma estrutura para a estrutura inversa durante o pós-cozimento.

Os espectros de refletância do modelo polimérico e a estrutura 3D ZnO baseada em nanoconcha medidos por espectroscopia UV-Vis (arquivo adicional 1:Figura S5). Os picos de refletância do template e da estrutura 3D ZnO foram obtidos em comprimentos de onda de 410 e 450 nm, respectivamente. Embora não haja pico de refletância que implique a criação de bandgap fotônico, o pico de refletância semelhante ao do modelo - que pode ser tão alto quanto 62% - foi observado. Também avaliamos o bandgap eletrônico do ZnO fabricado por nosso processo de modelagem proposto a partir de um espectro de transmissão medido, a fim de verificar se o ZnO foi preparado do ponto de vista de uma propriedade óptica. Como resultado, o bandgap eletrônico de ZnO que constitui uma estrutura 3D baseada em nanoconcha foi de 3,0 eV, que foi determinado a partir de ( αhν ) 2 vs energia do fóton ( hν ) plot (Arquivo adicional 1:Figura S6). Este valor do bandgap concorda bem com os nanobastões de ZnO fabricados pelo método CBD [47].

Conclusões

Executamos com sucesso uma combinação de nanopadrões de campo de proximidade e processos de infiltração usando ZnO derivado de solução para estrutura periódica 3D baseada em nanoconcha com flexibilidade estrutural e controlabilidade. Um novo processo de infiltração sem modelos coloidais defeituosos resultou em estruturas de nanoconcha 3D, comparáveis às estruturas formadas a partir do processo ALD lento e caro. Nosso estudo revelou o efeito do número do ciclo do processo de infiltração nos defeitos estruturais e nos tamanhos das estruturas de ZnO 3D resultantes. Demonstramos que um processo de infiltração único é útil na criação de uma camada pré-formada que funciona como uma camada protetora para o modelo e estrutura para a estrutura inversa em vez do processo ALD. A análise de EDX mostrou uma diminuição drástica na quantidade de carbono na estrutura após o pós-cozimento, indicando a remoção simultânea do molde e a pirólise do precursor de ZnO pré-revestido. Também alcançamos com sucesso uma melhoria significativa no fator de encolhimento da altura da estrutura em comparação com os processos anteriores de infiltração sem vácuo. Além disso, a medição óptica para estruturas 3D ZnO esclareceu o bandgap do ZnO experimentalmente a partir do espectro de transmissão. A estrutura periódica 3D baseada em nanoconcha e nosso processo proposto com alta controlabilidade e flexibilidade no projeto de tamanhos estruturais têm potencial para ser utilizado para o desenvolvimento de várias aplicações, incluindo dispositivos e sensores de energia.

Abreviações

- 3D:

-

Tridimensional

- ALD:

-

Deposição de camada atômica

- CBD:

-

Deposição de banho químico

- CVD:

-

Deposição de vapor químico

- DSSC:

-

Células solares sensibilizadas com corante

- EDX:

-

Espectrometria de raios-X de dispersão de energia

- MOD:

-

Decomposição orgânica de metal

- PDMS:

-

Polidimetilsiloxano

- PhC:

-

Cristal fotônico

- PnC:

-

Cristal fonônico

- PnP:

-

Nanopadronização de campo de proximidade

- RIE:

-

Gravura de íon reativo

- SEM:

-

Microscopia eletrônica de varredura

Nanomateriais

- Corte e vinco:Um curso intensivo sobre este processo de fabricação

- Usando tecnologias sem água no processo de tingimento

- Blog:Compreendendo o processo de fabricação do PDMS

- O que é o processo de fabricação de chapas metálicas?

- Qual é o Processo de Fabricação de Chapas Metálicas?

- Fabricação de nanopadrão ordenado usando copolímero tribloco ABC com sal em tolueno

- 9 benefícios do uso de revestimento em pó na fabricação de metal

- Usando uma impressora 3D para melhorar seu processo de fabricação - Vídeo

- Seu guia para cisalhamento do processo de fabricação de metal

- 7 benefícios do uso de revestimentos em pó na fabricação