Fabricação de nanofibras helicoidais CA / TPU e sua análise de mecanismo

Resumo

Para explorar o mecanismo de acetato de celulose (CA) / poliuretano termoplástico (TPU) na fabricação de nanofibras helicoidais, uma série de experimentos foi conduzida para encontrar as condições ideais de fiação. Os resultados experimentais mostram que o sistema CA (14% em peso, DMAc / acetona, proporção de volume de 1/2) / TPU2 (18% em peso, DMAc / acetona, proporção de volume de 3/1) pode fabricar nanofibras helicoidais efetivamente via co-eletrofiação. Nós nos concentramos na interação interfacial entre os componentes do polímero induzida pela estrutura do polímero e propriedades intrínsecas, incluindo propriedades da solução, ligação de hidrogênio e comportamento de miscibilidade das duas soluções. A calorimetria de varredura diferencial (DSC) e a espectroscopia no infravermelho com transformada de Fourier (FTIR) são empregadas para investigar a interação interfacial entre as duas fases do sistema polimérico. Os resultados da análise fornecem a explicação dos resultados experimentais de que o sistema CA / TPU tem potencial para produzir nanofibras helicoidais de forma eficaz. Este estudo baseado na interação interfacial entre componentes poliméricos fornece uma visão sobre o mecanismo de formação de fibra helicoidal CA / TPU e apresenta uma escolha mais rica de materiais para a aplicação de fibras helicoidais.

Histórico

Estruturas helicoidais com amplo espectro de aplicações nos campos de sensores em nanoescala, materiais de filtração, sorventes de óleo, células solares e assim por diante [1, 2] têm atraído muita atenção devido à sua grande proporção de área de superfície para volume e alta porosidade . A introdução da estrutura helicoidal em micro / nanofibras pode melhorar a resiliência e flexibilidade da fibra, e esta estrutura tridimensional (3D) das hélices pode fornecer ao tapete de fibra maior porosidade [3]. Estruturas helicoidais podem ser encontradas em muitos sistemas naturais, como gavinhas de plantas e lã fina, que são consideradas como consequência de diferentes encolhimentos (ou extensões) e resultam no enrolamento forçado da estrutura [4]. Zhang et al. [5] concentrou-se na formação, estrutura e função das nanoarquiteturas quirais mais comuns e explorou como as moléculas podem formar nanoarquiteturas quirais hierárquicas. O mecanismo de tal deformação assimétrica também deve ser usado para gerar a curvatura da fibra. Co-electrospinning, em comparação com outros métodos, como deposição de vapor químico [6], sol-gel [7] e hidrotérmico [8], é um método simples e eficiente para gerar fibras compostas com tipos de morfologias no micro e nanoescalas.

Com o auxílio da técnica de co-electrospinning, vários pesquisadores prepararam com sucesso nanofibras helicoidais tridimensionais a partir de soluções de dois componentes. Lin et al. [9] obtiveram fibras de lã biomimética em nanoescala por eletrofiação PAN e TPU usando um arranjo de co-eletrofiação lado a lado. Chen et al. [10] utilizou três tipos de spinnerets co-electrospinning para produzir nanoprings de PU e Nomex. Usando eletrofiação lado a lado, Zhang et al. [11] relataram a geração de fibras com morfologias onduladas e helicoidais de poli (tereftalato de etileno glicol) (HSPET) e poli (tereftalato de etileno propanodiol) (PTT). Nas pesquisas acima, as nanofibras helicoidais obtidas são descritas como estruturas tridimensionais e semelhantes a molas com diâmetros de hélice de nano a microescala. Os autores atribuíram a geração de fibras helicoidais ao fato de que os dois componentes envolvidos na co-eletrofiação exibem encolhimentos diferentes após a eletrofiação. Mas não há uma análise detalhada e explicação do mecanismo de formação das fibras helicoidais. Com base no conceito de que um polímero elastomérico e um polímero rígido em co-eletrofiação podem introduzir tensão longitudinal e resultar em formas enroladas das fibras bicomponentes, nossos estudos anteriores [12] relataram a fabricação de nanofibras helicoidais via co-eletrofiação. Comparamos três sistemas de componentes, Nomex / TPU, PAN / TPU e PS / TPU, que representam três tipos de arranjos de composição de polímero em co-eletrofiação, e exploramos o papel da rigidez da cadeia de polímero, miscibilidade e ligações de hidrogênio na formação de fibras helicoidais. Foi verificado experimentalmente que o sistema Nomex / TPU pode formar fibras helicoidais finas. No entanto, Nomex é um polímero não hidrofílico, o que limita sua aplicação em tecidos biológicos e filtração por adsorção [13].

Portanto, neste artigo, com base na pesquisa anterior, discutimos ainda as condições de co-eletrofiação CA / TPU e analisamos seu mecanismo de formação de fibra helicoidal. Preparamos as nanofibras helicoidais compostas com CA, o componente rígido e TPU, e o componente elastomérico pela técnica de co-eletrofiação. Na parte experimental, realizamos experimentos de spin único de CA e TPU, respectivamente. Diferentes concentrações de solução de CA e sistemas de solvente (proporção de volume de DMAc para acetona) foram aplicados para encontrar as condições de processamento de fibras finas de CA. E no sistema de fiação TPU, tentamos dois sistemas de solventes, TPU1 (DMAc / THF, proporção de volume de 3/1) e TPU2 (DMAc / acetona, proporção de volume de 3/1), que permitem menor tensão interfacial com solução de CA. Em seguida, CA com diferentes concentrações de LiCl e TPU de diferentes sistemas de solventes foram conduzidos para fazer experimentos de co-eletrofiação, respectivamente. Na seção de discussão, enfocamos a interação interfacial entre os componentes CA e TPU induzida por diferentes estruturas de polímero e propriedades intrínsecas, incluindo propriedades da solução, miscibilidade e ligações de hidrogênio das duas soluções. Técnicas térmicas e espectroscópicas, incluindo DSC e FTIR, são utilizadas para estudar o comportamento de interação do par CA / TPU. Este estudo fornece uma visão sobre a formação da fibra helicoidal CA / TPU e apresenta uma escolha mais rica de materiais para a aplicação de fibras helicoidais.

Experimental

Materiais

Acetato de celulose (CA, pó branco, M W =100 W g / mol) foi adquirido na Acros Organics. O poliuretano termoplástico (TPU, Desmopan DP 2590A) era da Bayer Materials Science. N , N -dimetilacetamida (DMAc, 0,938-0,942 g / ml a 20 ° C, tensão superficial 25,3 dina / cm, pressão de vapor 0,17 kPa (20 ° C)), acetona (0,788 g / ml a 20 ° C, tensão superficial 18,8 dina / cm, pressão de vapor 24,64 kPa (20 ° C)), tetrahidrofurano (THF, 0,887-0,889 g / ml a 20 ° C, tensão superficial 28,8 dina / cm, pressão de vapor 18,9 kPa (20 ° C)) e cloreto de lítio anidro (LiCl, M w =42,39 g / mol) foram todos adquiridos na Shanghai Chemical Reagents Co., Ltd., China. Todos estes materiais foram usados sem purificação adicional. Todos os experimentos foram realizados a cerca de 25 ° C e 40% ~ 50% UR.

Coeletrofiação

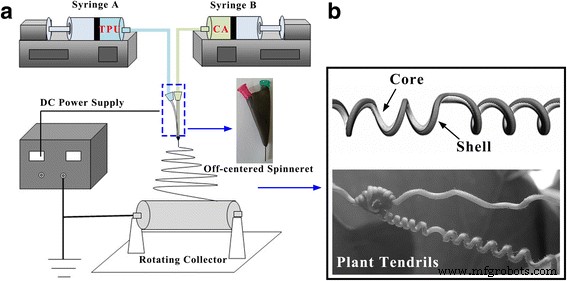

A solução de CA com diferentes concentrações de CA e LiCl foi preparada dissolvendo CA em pó e LiCl na mistura de solventes de DMAc e acetona. A solução de TPU com concentração de 18% em peso foi preparada dissolvendo pellets de TPU em solventes de mistura de DMAc / THF (proporção de volume de 3/1), referido como TPU1 e em solventes de mistura de DMAc / acetona (proporção de volume de 3/1), referido como TPU2. Todas as soluções foram agitadas durante 5 h à temperatura ambiente e colocadas de lado durante a noite para preparação. Como mostrado na Fig. 1a, um sistema de co-electrospinning foi usado para ejetar as soluções de polímero de núcleo e casca através de uma fieira descentrada via seringas e bombas correspondentes. Uma fonte de alta tensão foi aplicada à fieira e ao coletor giratório com velocidade linear de 14,24 cm / s. A Figura 1b mostra o mecanismo de formação de nanofibras helicoidais:o componente central envolvido na nanofibra apresenta maior encolhimento do que o componente de casca, como gavinhas de plantas.

a Esquema do sistema de co-electrospinning descentrado. b Mecanismo de formação de nanofibras helicoidais

Caracterizações

Morfologia da fibra

A morfologia das fibras núcleo-casca resultantes foram observadas em Microscópio Eletrônico de Varredura (MEV) (JSM-5600LV, Japão) após o revestimento de ouro.

DSC

As temperaturas de transição vítrea das blendas foram realizadas utilizando um DSC da DSC-4000 em atmosfera de nitrogênio com temperatura. A medição foi feita usando amostra de 5–10 mg em uma célula de amostra DSC depois que a amostra foi rapidamente resfriada a -80 ° C da fusão da primeira varredura. A temperatura de transição vítrea foi obtida como o ponto de inflexão da capacidade de calor de salto com taxa de varredura de 10 ° C / min e faixa de temperatura de -80 ~ 300 ° C.

FTIR

Os espectros de infravermelho foram registrados em um espectrofotômetro Bruker Vector 33 FTIR, e 32 varreduras foram coletadas com uma resolução espectral de 1 cm -1 . O filme usado neste estudo era suficientemente fino para obedecer à lei de Beer-Lambert. Os espectros de IV registrados em temperaturas elevadas foram obtidos usando uma célula montada dentro do compartimento de temperatura controlada do espectrômetro.

As propriedades da solução são mostradas na Tabela 1. Misturas com diferentes pares de componentes foram preparadas por meio de soluções de mistura. As misturas foram agitadas durante 8 h e foram deixadas evaporar lentamente à temperatura ambiente durante 2 dias. Os filmes das misturas foram então secos a 90 ° C durante 1 dia para assegurar a eliminação total dos solventes.

Resultados Experimentais

Para explorar o mecanismo das fibras helicoidais CA / TPU e o papel dos efeitos do solvente, projetamos experimentos em duas partes:a primeira parte foi realizada para selecionar os parâmetros de rotação única adequados e, na segunda parte, o experimento combinatório:dois sistemas de composição do polímero, CA / TPU1 e CA / TPU2, foram estudados.

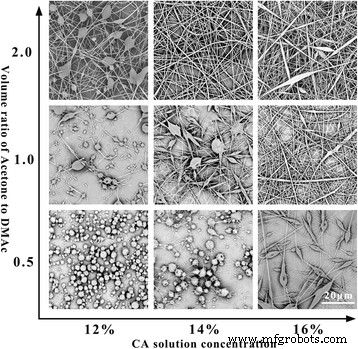

A Figura 2 mostra os resultados dos experimentos de eletrofiação de CA único com diferentes concentrações de solução e sistemas de solvente sob as condições de processamento de tensão aplicada de 15 kV, distância de trabalho de 10 cm e taxa de fluxo de 0,2 ml / h. O x -eixo mostra a concentração da solução de CA e y -eixo denota a proporção de volume de DMAc para acetona. Descobrimos que sob a mesma concentração da solução de CA, com o aumento da proporção de acetona na solução de CA, menos grânulos se formaram nas nanofibras de CA. No entanto, durante o processo de experimento, o CA formará coágulo facilmente aparecido na ponta da agulha, o que resultou em uma finura de fibra irregular porque a pressão de vapor (cerca de 24,64 kPa (20 ° C)) da acetona é muito alta. Conforme a concentração de CA aumenta, as bolas giratórias se transformam em fibras homogêneas, mas quando a concentração é muito alta, alguns fusos começam a aparecer nas fibras. Em consideração ao processo de fiação relativamente estável, escolhemos a concentração da solução de CA de 14% em peso dissolvido na proporção de volume de acetona para DMAc de 2. Outra observação que deve ser destacada é, a fim de atender às demandas de fiação de fibra helicoidal posterior , quando adicionamos LiCl na solução de CA, as fibras de fiação simples surgem como feixes e o processo de fiação não pode ser realizado devido à alta condutividade.

Imagens SEM de experimentos de eletrofiação simples CA de x -eixo:concentração da solução CA, de y relação -eixo:volume de DMAc para acetona. A tensão aplicada é de 15 kV, a distância de trabalho é de 10 cm e a taxa de fluxo é de 0,15 ml / h

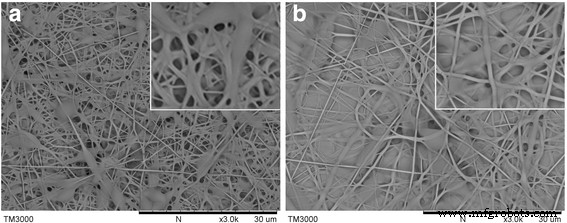

A Figura 3 mostra os resultados dos experimentos de eletrofiação simples de TPU1 e TPU2. Como todos sabemos, em campos elétricos suficientemente fortes, o jato se instala na ponta das gotículas compostas, caso em que o arrastamento do fluido do núcleo resulta na formação de fibras compostas [14]. Assim, no co-eletrofiação, a solução de casca atua como uma camada protetora e envolve a camada central. Consequentemente, a solução de revestimento por eletrofiação é crítica para a formação da estrutura de bicamada, embora pareça que os requisitos para a capacidade de fiação da camada de núcleo por si só não são tão críticos quanto as camadas de revestimento. Neste estudo, tentamos várias concentrações de solução de TPU no processo experimental. Devido à solução TPU como a camada de núcleo com baixa solicitação de fiação e a seguinte co-fiação adequada necessária, aqui, mostramos apenas a concentração de 18% em peso de imagens de TPU para referência. Em nosso estudo anterior [15], usamos DMAc:THF =3:1 como solvente TPU1 para girar as fibras helicoidais, que é mostrado na Fig. 3a. Pode-se ver que há muitos grânulos nas fibras, embora a morfologia básica da fibra possa ser facilmente distinguida. Neste estudo, usamos DMAc:acetona =3:1 como o solvente de TPU2 como uma comparação. A Figura 3b mostra a rotação única de TPU2; como podemos ver, há uma forte adesão de fibras entre as camadas e quase nenhuma fibra se forma.

Imagens SEM dos experimentos de eletrofiação simples de a 18% em peso TPU1 em DMAc / THF de proporção de volume de 3/1 b 18% em peso de TPU2 em DMAc / acetona com razão de volume de 3/1. A tensão aplicada é de 15 kV, a distância de trabalho é de 10 cm e a taxa de fluxo é de 0,15 ml / h

Na próxima parte, vamos co-girar CA adicionado com diferentes conteúdos de LiCl e TPU (incluídos TPU1 e TPU2), respectivamente. Assim, dois sistemas de componentes, CA / TPU1 e CA / TPU2, foram escolhidos na co-eletrofiação. Embora os resultados da TPU de rotação única não sejam satisfatórios, como a camada central da co-rotação, ele mostrará outra situação.

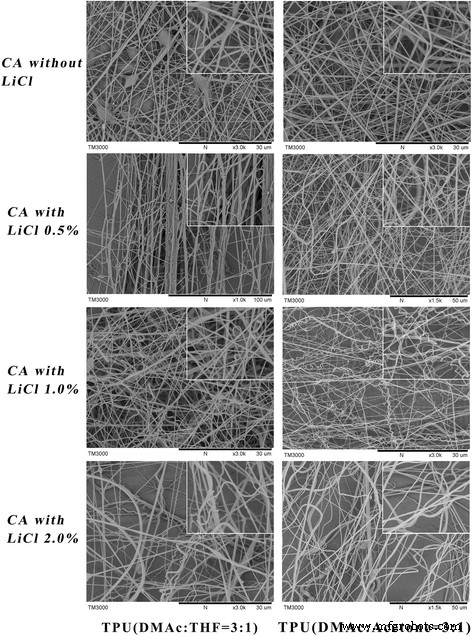

A Figura 4 mostra os resultados de 14% em peso de CA dissolvido por razão de volume de DMAc para acetona de 0,5, com diferentes concentrações de LiCl como a camada de revestimento e as duas soluções de TPU como a camada de núcleo. Como podemos ver, quando não há LiCl adicionado na solução de CA, não há fibras helicoidais formadas em ambas as combinações de TPU. As fibras CA / TPU1 até contêm alguns grânulos, enquanto a fibra CA / TPU2 é relativamente uniforme, sem grânulos ou aderência aparecendo entre as camadas de fibra. Com o aumento da concentração de LiCl no CA, ambos os sistemas TPU começam a aparecer algumas fibras helicoidais. Quando a concentração de LiCl está em um nível baixo (0,5% em peso), as fibras de co-fiação CA / TPU1 mostram feixes semelhantes com diâmetros uniformes. Conforme a concentração de LiCl aumentou, o fenômeno de empacotamento desapareceu, mas ainda não havia tantas fibras helicoidais aparecendo. Quando a concentração de LiCl atingiu 2% em peso, as fibras CA / TPU1 apresentam um pouco de fibras helicoidais, mas devido à alta condutividade da solução, a finura da fibra não é tão uniforme. Por outro lado, o desempenho do CA / TPU2 é muito melhor. Quando a concentração de LiCl é de 0,5% em peso, as fibras CA / TPU2 tornam-se dobradas a partir das fibras retas. À medida que a concentração de LiCl atingiu 1% em peso, uma quantidade considerável de fibras helicoidais é observada na teia de fibra CA / TPU2. Quando a concentração de LiCl aumentou para 2% em peso, as fibras helicoidais foram esticadas devido à condutividade excessiva da solução.

Imagens SEM de dois sistemas de componentes de CA / TPU1 e CA / TPU2, em que o LiCl adicionado na solução de CA é de zero a 2% em peso. A condição de processamento é de tensão aplicada de 20 kV, distância de trabalho de 15 cm e vazão de 0,15 ml / h para ambas as soluções de componentes

Tentamos várias condições de processamento para os dois sistemas de componentes e os experimentos mostram os resultados semelhantes de que as fibras CA / TPU2 podem fabricar estruturas helicoidais de forma mais eficaz em comparação com o sistema CA / TPU1. Apenas algumas fibras mostram estruturas helicoidais na teia de fibra CA / TPU1. Esses experimentos demonstram que a concentração de LiCl e os sistemas de solventes desempenham um papel crucial na geração de fibras helicoidais. Neste estudo, analisamos adicionalmente os resultados experimentais através dos três aspectos abaixo para explicar o mecanismo de formação da fibra helicoidal.

Resultados e discussão

Neste artigo, tentamos explorar o mecanismo de fiação da fibra helicoidal CA / TPU e discutir como as propriedades da solução, a miscibilidade e a ligação de hidrogênio das duas soluções afetam a morfologia das fibras resultantes.

Mecanismo de fibras helicoidais CA / TPU

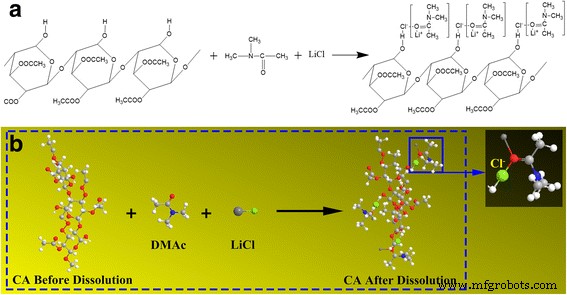

Alguns pesquisadores relataram a solubilidade de CA no sistema de solventes LiCl / DMAc [16, 17]. O mecanismo que acreditamos ser operativo para a dissolução de CA é mostrado na Fig. 5a. O íon-lítio está associado ao DMAc para formar uma estrutura complexa de macrocalização. Os íons cloreto estão associados aos hidrogênios hidroxila no CA por ligações de hidrogênio. Consequentemente, pode ser verificado que após a dissolução, os íons cloreto carregados negativamente são combinados com as cadeias poliméricas de CA. Isso pode ser usado para ilustrar o fenômeno da Fig. 4. Quando sem LiCl em solução CA, não há fibra helicoidal formada, mas com o aumento da concentração de LiCl, o sistema CA / TPU poderia formar fibras helicoidais. Aqui, o aditivo LiCl não só aumenta a condutividade da solução, mas também faz com que a cadeia CA possa ser efetivamente esticada devido aos íons cloreto carregados negativamente [18]. A orientação alongada da cadeia molecular é benéfica para aumentar a rigidez do segmento da cadeia dura, o que aumenta a diferença de rigidez no segmento mole, e ainda é benéfica para a formação de fibras helicoidais. Como mostrado na Fig. 5b, na solução CA, a força de atração gerada entre as cargas positivas na superfície da solução e as cargas negativas transportadas pelos íons cloreto na cadeia CA ajuda a formação do jato composto CA / TPU e acredita-se que seja benéfico para o processo de co-eletrofiação.

Mecanismo proposto para a dissolução de CA no sistema de solvente DMAc / LiCl: a fórmula molecular e b Estrutura molecular 3D

Propriedades da solução

Como todos sabemos, os parâmetros da solução de co-spinning incluem a viscosidade da solução, pressão de vapor do solvente, tensão interfacial e condutividade da solução. Conforme mostrado na Fig. 2, quando trocamos o solvente THF por acetona no TPU, o fenômeno de adesão da fibra é reduzido. Deve-se observar que os solventes usados por diferentes tipos de TPU são muito importantes. As propriedades da solução são mostradas na Tabela 1. Como foi mostrado, os solventes de TPU1 são DMAc e THF (proporção de volume de 3/1), enquanto os solventes de TPU2 são DMAc e acetona (proporção de volume de 3/1), que resultam na propriedades de solução diferentes. Como podemos ver, a tensão superficial da TPU1 é de cerca de 34,45 N m - 1 , enquanto a TPU2 tem cerca de 25,34 N m - 1 , que é muito maior do que o TPU2. A tensão superficial do THF é de 28,8 dine / cm e a pressão de vapor é de cerca de 18,9 (20 ° C), enquanto a tensão superficial da acetona é de 18,8 dine / cm e a pressão de vapor é de cerca de 24,64 (20 ° C). Se a pressão de vapor da solução for muito alta, o solvente irá evaporar muito rapidamente e a solução não será capaz de fazer um cone de Taylor, enquanto se for muito baixa, as fibras chegarão à placa de coleta molhadas e se fundirão para formar um filme. Na fiação coaxial, geralmente é vantajoso usar solventes (ou misturas de solventes) com diferentes pressões de vapor para evitar o colapso da fibra [19].

Além disso, a miscibilidade da solução entre o núcleo e a casca é outro fator importante. Conforme mostrado na literatura [20], quando utilizado o mesmo solvente na solução de núcleo e casca, possibilita menor tensão interfacial, o que é importante para que o polímero não precipite na interface do fluido próximo ao bico. Como foi mostrado na Tabela 1, os solventes da solução de CA são DMAc e acetona (proporção de volume de 1/2), que são semelhantes com o solvente de TPU2 e resultaram em tensão interfacial semelhante entre as interfaces de solução de CA / TPU2. Também explica os resultados de que as fibras CA / TPU2 podem fabricar estruturas helicoidais de forma mais eficaz em comparação com o sistema CA / TPU1 na Fig. 4. Em geral, a propriedade do solvente causará uma grande mudança nas propriedades da solução de fiação, afetando assim o compósito morfologia da fibra. Porém, além da propriedade da solução, o desempenho do material polimérico também exerce importante influência na formação de fibras helicoidais.

Ligação de hidrogênio em misturas

Em nossa pesquisa anterior, descobrimos que nenhum componente de polímero com rigidez diferencial pode formar fibras helicoidais, por exemplo, o sistema PAN / TPU e PS / TPU não pode formar fibras helicoidais, enquanto o sistema Nomex / TPU poderia. Um dos motivos importantes é que as ligações de hidrogênio entre os sistemas Nomex / TPU ajudam a aumentar a interação da interface da solução.

A Figura 6 mostra o espectro infravermelho na faixa de 500–4000 cm −1 do sistema CA / TPU. A Figura 6a mostra uma banda nítida centrada em 1250 cm −1 para o coágulo CA puro, correspondendo ao -O- ligado por éter, que confirmou a existência do heterociclo CA. Quanto ao caso do grupo éster, mostra uma banda forte centrada em 1100 cm −1 para CA puro e, ao mesmo tempo, a vibração de alongamento provisório do grupo carbonil –C =O mostra uma banda centrada em 1650 cm −1 . Enquanto na mistura CA / TPU, a banda de 1650 cm −1 desapareceu e uma banda centralizada em 3400 cm −1 aumentou significativamente, indicando a formação de uma nova ligação de hidrogênio entre o –NH em TPU e o oxigênio em CA. Esses dados da Fig. 6 sugerem que CA é parcialmente miscível com TPU devido à formação de ligações de hidrogênio entre suas cadeias de polímero, e a extensão da miscibilidade, sem dúvida, desempenhou um papel importante na formação de fibras helicoidais [21].

FTIR do sistema de componentes CA / TPU incluindo polímeros puros e as misturas: a Coágulo TPU, b CA coágulo e c Coágulo CA / TPU

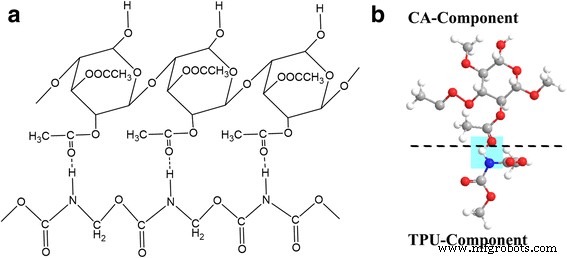

A formação de ligações de hidrogênio entre CA e TPU pode ser ainda ilustrada na Fig. 7. A co-eletrofiação envolve duas soluções de polímero que introduzem uma interface entre as duas soluções. Ao ser alongada pelo campo elétrico, é gerada uma tensão, que provoca cisalhamento na interface das duas soluções. Espera-se que a extensão da “tensão”, considerada como o arrasto viscoso [22], e nas misturas, geralmente seja necessário garantir que exista ligação de hidrogênio entre os dois componentes da base. Conforme mostrado no sistema CA / TPU, os hidrogênios de amida –NH na cadeia de polímero de TPU são mostrados na ligação de hidrogênio aos oxigênios em CA. Acreditava-se que, no sistema CA / TPU, as ligações de hidrogênio aumentam o arrasto viscoso nas interfaces dos jatos compostos à medida que são esticados nos campos elétricos. Durante o processo de co-eletrofiação, o arrasto viscoso ajuda o núcleo e a camada da casca a se unirem, o que é a base para a geração de fibras bicomponentes helicoidais, pois esse tipo de ligação intermolecular ajuda a aumentar a interação da interface entre as duas camadas [23]. Portanto, o sistema CA / TPU tende a gerar estruturas helicoidais de forma eficaz devido às interações de interface intensificadas.

a , b Ligação de hidrogênio entre cadeias de polímero de componente CA e componente TPU

Comportamento de Miscibilidade em Misturas

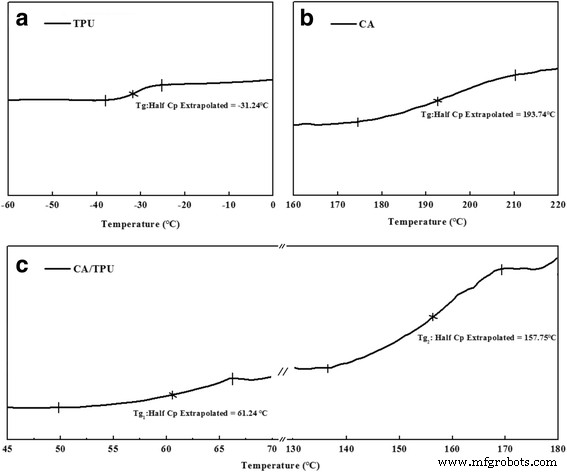

Além da miscibilidade nas misturas, a tensão compressiva longitudinal decorrente da resiliência do componente flexível (ou seja, TPU) e a rigidez do componente rígido (ou seja, CA) é fundamental para a formação de estruturas helicoidais. A temperatura de transição vítrea de um polímero, Tg, é uma propriedade intrínseca importante que influencia as propriedades físicas e mecânicas, incluindo resistência, tenacidade e rigidez. Normalmente, os polímeros com alta rigidez da cadeia têm maior Tg [24, 25]. A análise DSC é um dos métodos convenientes para determinar a temperatura de transição vítrea do polímero e a miscibilidade das misturas de polímero. A Figura 8 mostra os termogramas DSC dos sistemas TPU, CA e CA / TPU. Pode-se verificar que TPU tem uma Tg de cerca de - 31,24 ° C, indicando uma cadeia polimérica bastante flexível de TPU (Fig. 8a), e CA tem uma Tg mais alta (cerca de 193,74 ° C) do que TPU, indicando a maior rigidez da cadeia da CA. A Figura 8c ilustra que na mistura CA / TPU, há duas Tgs (61,24 e 157,75 ° C) localizadas entre as Tgs dos dois polímeros individuais (- 31,24 ° C para TPU puro e 193,74 ° C para CA puro), o que dá uma indicação de miscibilidade parcial na mistura.

Termogramas DSC do sistema de componentes CA / TPU, incluindo polímeros puros e as misturas: a Coágulo TPU, b CA coágulo e c Coágulo de mistura CA / TPU

Pode-se prever que quanto mais significativo for o diferencial de rigidez dos dois componentes, maior será o potencial do sistema de componentes em gerar estruturas helicoidais em co-eletrofiação devido ao maior estresse interfacial entre os componentes. Ao analisar a miscibilidade dos sistemas CA / TPU, acreditamos que o sistema parcialmente miscível CA / TPU tende a gerar estruturas helicoidais devido à interação interfacial intensificada atribuída às ligações de hidrogênio.

Conclusões

Os resultados experimentais mostram que o sistema CA / TPU2 pode formar nanofibras helicoidais de forma eficaz porque a solução TPU2 permite uma tensão interfacial mais baixa com a solução CA. Com base na interação interfacial induzida pela estrutura do polímero e propriedades intrínsecas, exploramos o mecanismo das estruturas helicoidais CA / TPU sob os três aspectos:propriedades da solução, ligação de hidrogênio e comportamento de miscibilidade das duas soluções. Quando as soluções são carregadas, uma força atrativa entre os íons cloreto contidos nas moléculas de CA e as cargas livres na superfície da solução levam a uma interação interfacial longitudinal no sistema CA / TPU. O grande diferencial de rigidez das cadeias poliméricas de CA e TPU leva a uma grande interação interfacial entre eles. Ao mesmo tempo, as ligações de hidrogênio entre as cadeias poliméricas ajudam a obter uma mistura parcial miscível do CA e TPU e, consequentemente, aumentam a interação interfacial entre esses dois componentes. Este estudo fornece uma visão sobre o mecanismo de formação de fibra helicoidal CA / TPU e apresenta uma escolha mais rica de materiais para a aplicação de fibras helicoidais.

Abreviações

- CA:

-

Acetato de celulose

- DMAc:

-

N, N-dimetilacetamida

- DSC:

-

Calorimetria de varrimento diferencial

- HSPET:

-

Poli (tereftalato de etilenoglicol)

- LiCl:

-

Cloreto de lítio

- Nomex:

-

Poli (m-fenileno isoftalamida)

- PAN:

-

Poliacrilonitrila

- PS:

-

Poliestireno

- PTT:

-

Poli (tereftalato de etileno propanodiol)

- PU:

-

Poliuretano

- THF:

-

Tetrahidrofurano

- TPU:

-

poliuretano termoplástico

- TPU1:

-

TPU dissolvido em DMAc / THF, proporção de volume de 3/1

- TPU2:

-

TPU dissolvido em DMAc / acetona, proporção de volume de 3/1

- FTIR:

-

Espectroscopia de infravermelho com transformada de Fourier

Nanomateriais

- Exemplo de circuitos e listas de rede

- O que é análise de malha:procedimento e seus exemplos

- Nanofibras e filamentos para entrega aprimorada de drogas

- Revelando a estrutura atômica e eletrônica das nanofibras de carbono de copo empilhado

- Fabricação de alto rendimento de nanofibras de qualidade usando eletrofiação de superfície livre modificada

- Fabricação de filmes finos SrGe2 em substratos Ge (100), (110) e (111)

- Um estudo de nanofibras de carbono e carbono ativo como supercapacitor simétrico em eletrólito aquoso:um estudo comparativo

- Fabricação e caracterização de Nano-Clips de ZnO pelo processo mediado por poliol

- Fabricação e propriedade fotocatalítica de novos nanocompósitos SrTiO3 / Bi5O7I

- Corte a jato de água e seus muitos usos em usinagem e fabricação