Nanofabricação de estruturas periódicas de alta resolução com um tamanho de lacuna abaixo de 100 nm por polimerização de dois fótons

Resumo

Neste artigo, abordagens para a realização de estruturas periódicas de alta resolução com tamanhos de gap em escala sub-100 nm por polimerização de dois fótons (2PP) são apresentadas. O impacto da intensidade do laser nos tamanhos dos recursos e na qualidade da superfície é investigado. A influência de diferentes materiais fotossensíveis na formação da estrutura é comparada. Com base no caráter de geometria elíptica do voxel, os autores apresentam a ideia de realizar estruturas de alta resolução com tamanhos de recursos menores que 100 nm, controlando a posição do foco do laser em relação ao substrato de vidro. Esta investigação cobre estruturas fabricadas respectivamente no plano ao longo e perpendicular ao eixo principal do voxel. Os autores também fornecem uma abordagem útil para gerenciar a fabricação da estrutura periódica proposta com uma distância periódica de 200 nm e um tamanho de gap de 65 nm.

Introdução

A demanda por redução de escala de dispositivos cresce rapidamente com o progresso contínuo da nanotecnologia nos últimos anos. As estruturas miniaturizadas com tamanhos de recursos abaixo do limite de difração podem ser aplicadas em vários campos como plasmônica [1], micro e nanoótica [2], nanofotônica [3, 4] e biomedicina [5, 6]. Além disso, estruturas com dimensões de subcomprimento de onda também são capazes de facilitar o desempenho de caracterização em micro e nanoescala [7, 8]. Por exemplo, pontas [9] e nanoantenas [10] podem ser usadas para melhorar o desempenho de caracterização de estruturas de alta resolução, aumentando o confinamento de luz no campo próximo, e grades [11] são capazes de transformar informações ópticas de perto campo para o campo distante.

Quanto à realização de estruturas de alta resolução, a polimerização de dois fótons (2PP) é popularmente utilizada devido às suas capacidades de atingir alta resolução e fabricação 3D [12]. A polimerização de dois fótons é um método de fabricação baseado na absorção de dois fótons (2PA), que é um processo não linear que teoricamente permite obter resolução abaixo do limite de difração. Vários métodos baseados em 2PP, como adicionar fotoiniciador com uma alta eficiência de iniciação [13], moldar a fase espacial do feixe de desativação [14], usando sub-10 fs [15] e pulsos de laser de femtossegundos de 520 nm [16], combinando com óptica híbrida [17] e uma litografia de feixe óptico de sub-difração desenvolvida [18], foram aplicadas para perceber tamanhos de recursos em escala sub-100 nm. No entanto, esses tamanhos são obtidos principalmente em linhas suspensas ou em uma única linha. Ainda permanece um desafio perceber experimentalmente tamanhos de recursos e tamanhos de lacunas além do limite de difração em estruturas periódicas devido ao efeito de troca de difusão radical na região de lacuna quando a distância centro a centro entre recursos adjacentes fica muito próxima [19]. No entanto, algumas estratégias foram demonstradas com o objetivo de obter estruturas periódicas com uma distância de gap em nanoescala. Cristais fotônicos com uma distância periódica de 400 nm foram realizados adicionando uma molécula quencher no fotorresiste [20]. Com esta abordagem, o tamanho do intervalo entre as linhas adjacentes dos cristais fotônicos é de cerca de 300 nm. Além disso, linhas de grade com uma distância periódica de 175 nm e um tamanho de gap de 75 nm foram obtidas por uma técnica de litografia STED [19]. Recentemente, foi apresentado que um processo direto de pós-tratamento térmico de amostras por calcinação é capaz de realizar tamanhos de recursos até aproximadamente 85 nm [21]. As abordagens acima permitiram a realização de estruturas periódicas com tamanhos de lacunas abaixo do limite de difração. No entanto, eles são muito especiais, com custos mais elevados e operações e procedimentos mais complicados em comparação com 2PP.

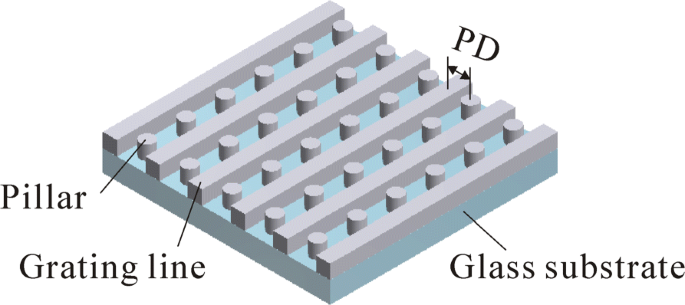

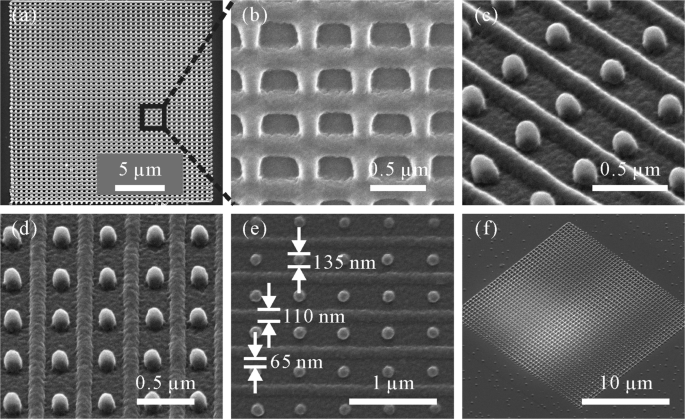

Neste artigo, uma investigação experimental sobre a realização de um dispositivo periódico (Fig. 1) com tamanhos de recursos e tamanhos de gap abaixo do limite de difração usando 2PP é realizada. A estrutura periódica de alta resolução, composta por linhas de grade com pilares periodicamente localizados entre elas, foi proposta para o aprimoramento da resolução de caracterização da dispersometria por transformada de Fourier interferométrica (IFTS) [22, 23], que é um método para a caracterização de micro- e nanoestruturas. Sabe-se que a resolução espacial das estruturas é determinada principalmente pelos materiais fotossensíveis, sistema óptico e parâmetros de processamento [15]. Especificamente, pesquisadores relataram que a orientação da polarização do feixe de laser pode afetar as dimensões da estrutura [24]. Quando um laser é linearmente polarizado paralelo à sua direção de varredura, uma dimensão de recurso mínima pode ser realizada. Portanto, o laser empregado nos experimentos é equipado com uma polarização linear paralela à direção da varredura do laser com o objetivo de obter feições menores. Com base nessa configuração, o efeito da intensidade do laser nos tamanhos dos recursos é investigado primeiro. Em seguida, a influência de diferentes materiais fotossensíveis na formação da estrutura é comparada. Quando o laser grava estruturas diretamente em um substrato de vidro, apenas parte do voxel polimeriza o fotorresiste porque a outra parte do voxel está dentro do substrato de vidro. Beneficiando-se da geometria elíptica do voxel, é especialmente apresentada uma ideia de reduzir o tamanho do recurso e do espaço, controlando a posição do foco do laser em relação ao substrato de vidro. Os tamanhos dos recursos de linhas de grade (fabricados no plano perpendicular ao eixo principal do voxel) e pilares (fabricados no plano ao longo do eixo principal do voxel) dependendo das posições relativas do foco do laser são investigados, respectivamente. Como resultado, são realizadas linhas de grade com largura mínima de 78 nm e pilares com diâmetro de 110 nm. Além disso, a estrutura proposta com um tamanho de área de 20 × 20 μ m, uma distância periódica de 200 nm e um tamanho de lacuna de 65 nm são demonstrados pela fabricação separada de linhas de grade e pilares.

Ilustração esquemática da estrutura periódica proposta. A distância periódica entre recursos adjacentes é representada por PD

Métodos

Método de fabricação

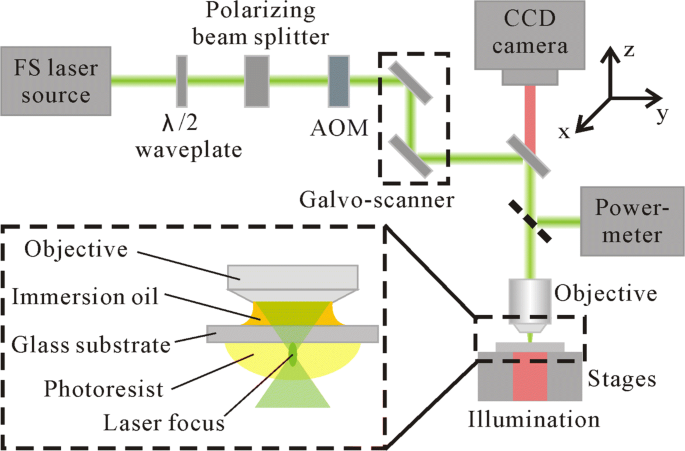

As estruturas apresentadas neste artigo foram fabricadas usando polimerização de dois fótons. Uma ilustração esquemática da configuração experimental é mostrada na Fig. 2. Este sistema de fabricação 2PP, que também está disponível comercialmente [25, 26], é capaz de coordenar todos os eixos simultaneamente e atingir a velocidade em toda a faixa de deslocamento sem pisar e costurar a uma velocidade de até 50 mm / s. É usado um laser de femtossegundo polarizado linear com uma saída de frequência dobrada em 513 nm, uma largura de pulso de 60 fs e uma taxa de repetição de 76 MHz. A potência do laser é controlada por uma placa de meia onda e um cubo divisor de feixe de polarização. Estágios de translação de rolamento aéreo altamente precisos com uma faixa de deslocamento de 15 cm também são empregados. Uma câmera CCD é montada para monitoramento online. O processo de polimerização pode ser monitorado por uma câmera CCD devido à variação do índice de refração do fotoresiste induzida pela polimerização. A amostra consiste em uma gota de material fotossensível sobre o substrato de vidro, que é fixada ao estágio de translação com fotorresiste na parte inferior. O feixe de laser é focado no fotorresiste por uma objetiva de microscópio de imersão em óleo 100 × com uma alta abertura numérica (NA) de 1,4.

Diagrama esquemático do sistema de fabricação 2PP

Materiais

O desempenho de diferentes fotoresistentes na fabricação de estruturas pode ser diverso devido às suas próprias composições químicas e propriedades físicas exclusivas. Neste trabalho, fotoresistentes chamados de material orgânico-inorgânico Zr-híbrido sol-gel [27] e E-shell 300 (Envisiontec) são aplicados respectivamente para a estruturação. O material Zr-híbrido é um polímero híbrido orgânico-inorgânico sol-gel de alta viscosidade à base de zircônio que é bem conhecido por seu baixo encolhimento e alta estabilidade para a fabricação de 2PP. Os procedimentos de preparação e outras propriedades ópticas deste fotoresiste podem ser encontrados na ref [27]. E-shell 300 é um fotorresiste líquido à base de dimetacrilato com uma viscosidade de 339,8 MP a · s. Pode ser usado para impressão 3D e fabricação de aparelhos auditivos e dispositivos médicos, bem como estruturas com alta resolução, força, rigidez e resistência química.

Resultados e discussão

Os parâmetros de processamento desempenham um papel importante na determinação dos tamanhos de recursos das estruturas. Dentre eles, a intensidade do laser é um parâmetro capaz de influenciar efetivamente a formação da estrutura e pode ser controlado de forma precisa e conveniente. Este parâmetro pode ser obtido usando a fórmula dada na ref [28]

$$ {I =\ frac {2 P T M ^ {2}} {\ pi w_ {0} ^ {2} f \ tau}} $$ (1)

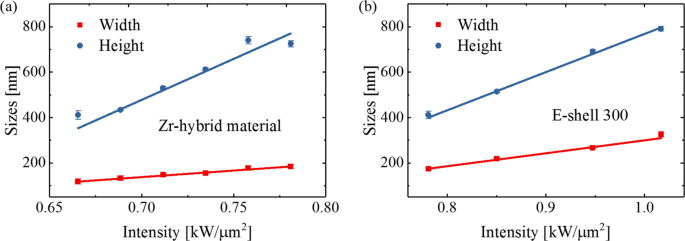

onde P representa a potência média do laser [4, 28], T o coeficiente de transmissão do objetivo / sistema ( T =15 % [4]), M 2 a qualidade do feixe com M 2 =1,1, f a taxa de repetição, τ a duração do pulso e w 0 o raio do ponto com \ (w_ {0} =0,61 \ frac {\ lambda} {NA} \) ( w 0 ≈223,5 nm). Nesta fórmula, \ (\ frac {P} {f} \) e \ (\ frac {P} {f \ tau} \) indicam a energia por pulso e a potência média por pulso, respectivamente. A unidade de intensidade kW / μ m 2 é usado em vez de TW / cm 2 (1 TW / cm 2 =10 kW / μ m 2 ) para fins de exibição direta de quanta potência está realmente focada na área do ponto, que também tem um intervalo em microescala (\ (\ pi w_ {0} ^ {2} \ approx 0,16 \) μ m 2 ) Aqui, uma investigação sobre o efeito da intensidade do laser nas dimensões de uma única linha foi realizada. Tanto o material híbrido Zr quanto o E-shell 300 foram aplicados para o estudo. A largura e a altura da linha feitas de ambos os materiais em relação à intensidade do laser I é mostrado, respectivamente, na Fig. 3a (material híbrido Zr) e na Fig. 3b (casca E 300). Uma velocidade de 7 μ m / s foi usado para a fabricação. A intensidade do laser I está na faixa de 0,67–0,78 kW / μ m 2 (com uma faixa de potência de laser correspondente 1,44-1,69 mW) para material Zr-híbrido e 0,78-1,02 kW / μ m 2 (faixa de potência do laser 1,69–2,20 mW) para o E-shell 300. Pode-se ver que os tamanhos dos recursos (diâmetro e altura) aumentam com o aumento da intensidade do laser. No caso de material Zr-híbrido (Fig. 3a), com a intensidade do laser de aproximadamente 0,67 kW / μ m 2 , a dimensão lateral de um voxel pode ser reduzida para cerca de 115 nm, que está abaixo do limite de difração (o limite de difração \ (\ frac {\ lambda} {2NA} =185 \) nm). Também pode ser calculado que a proporção da imagem (altura para largura) está no intervalo 2,5–4. Para E-shell 300 (Fig. 3b), uma largura de linha de 178 nm foi realizada quando a intensidade do laser era 0,78 kW / μ m 2 . Esta dimensão de recurso está abaixo do limite de difração (185 nm). Com base na investigação acima, pode-se concluir que os tamanhos dos recursos são efetivamente influenciados pela intensidade do laser aplicada. Um tamanho de recurso menor pode ser obtido reduzindo a intensidade do laser.

Dimensões da linha versus intensidade do laser I . A velocidade usada para a estruturação é 7 μ em. As linhas vermelha e azul são resultados de ajuste linear da largura e altura do voxel, respectivamente. a A largura e a altura de uma única linha feita de material híbrido Zr. b A largura e altura de uma única linha feita de E-shell 300

Influência de diferentes materiais na formação da estrutura por 2PP

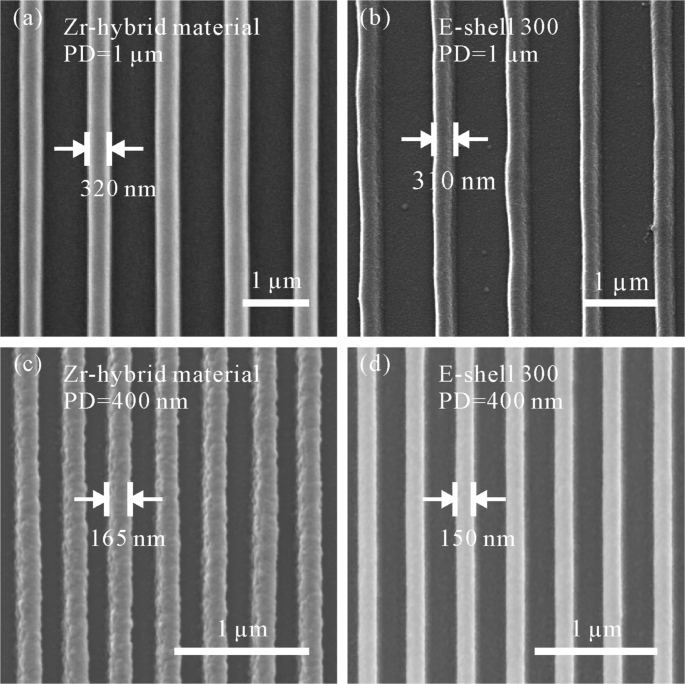

Para a investigação sobre o impacto dos materiais na formação da estrutura, várias linhas de grade periódicas foram fabricadas usando os materiais introduzidos na seção “Materiais”. Uma velocidade de gravação de 7 μ m / s foi aplicado. As Figuras 4a eb são, respectivamente, as imagens SEM de linhas de grade periódicas feitas de material híbrido Zr e E-shell 300 com a distância periódica ( PD , ilustrado na Fig. 1) de 1 μ m. A intensidade do laser aplicada para a fabricação foi de 1,25 kW / μ m 2 (correspondendo à potência do laser 2,7 mW) para material Zr-híbrido e 1,02 kW / μ m 2 (correspondendo à potência do laser 2,2 mW) para o E-shell 300. Pode-se ver que as linhas da grade feitas de ambos os materiais são lisas. As Figuras 4c e d indicam as imagens SEM de linhas de grade periódicas feitas de material Zr-híbrido e E-shell 300 com P D =400 nm, respectivamente. Com a diminuição da distância periódica, a intensidade do laser utilizada para a fabricação também é reduzida a fim de alcançar alta resolução e simultaneamente evitar a superpolimerização dentro do espaço entre as feições adjacentes. Nesta investigação, intensidade do laser de 0,69 kW / μ m 2 foi aplicado para a fabricação com os dois materiais. Com o PD reduzido , as linhas de grade feitas de material híbrido Zr são granuladas (Fig. 4c), enquanto as feitas de E-shell 300 têm menos rugosidade (Fig. 4d). A granulação das linhas de grade feitas de material híbrido Zr pode resultar de uma polimerização instável, que ocorre devido à proximidade da potência reduzida do laser ao limiar de polimerização do material. Esta comparação revela que o E-shell 300 é mais adequado para a fabricação de estruturas com uma distância periódica em nanoescala. Além disso, todas as estruturas observadas por MEV são depositadas com uma camada de ouro de 20 nm de espessura.

Imagens SEM de linhas de grade fabricadas com diferentes materiais. A velocidade de fabricação é 7 μ em. a Material:material Zr-híbrido; P D =1 μ m; Intensidade do laser:1,25 kW / μ m 2 . b Material:E-shell 300; P D =1 μ m; Intensidade do laser:1,02 kW / μ m 2 . c Material:material Zr-híbrido; P D =400 nm; Intensidade do laser:0,69 kW / μ m 2 . d Material:E-shell 300; P D =400 nm; Intensidade do laser:0,69 kW / μ m 2

Investigação da formação da estrutura com respeito à posição de foco do laser

Para colocar as nanoestruturas na superfície do substrato de vidro, o feixe de laser deve ser focalizado na interface substrato / fotoresiste durante o processo 2PP. Assim, apenas parte do voxel é capaz de iniciar a polimerização do fotorresiste. A outra parte do voxel é em substrato de vidro para garantir a adesão das estruturas. Como a geometria do voxel é elíptica, existe uma variação no tamanho da seção transversal ao longo do eixo principal. Na micro e nanofabricação de alta resolução, a variação do tamanho da seção transversal do voxel na interface do substrato e fotorresiste é muito preocupante em afetar a formação da estrutura, bem como o tamanho de seu recurso.

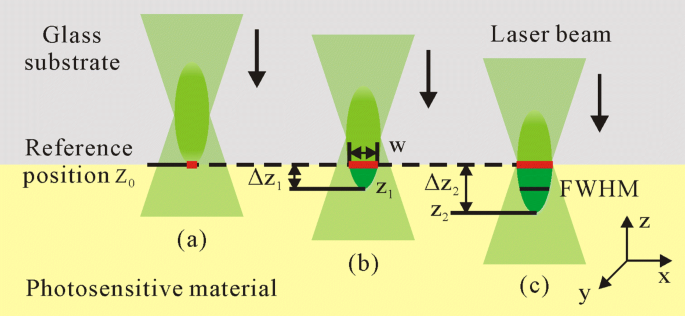

A Figura 5 é uma ilustração esquemática do ajuste de foco do laser ao longo de z direção. A posição na interface entre o fotorresiste e o substrato é definida como uma posição de foco de referência z 0 (Fig. 5a). Como a gota fotorresiste está no lado inferior do substrato de vidro, o ponto de foco do laser se move para baixo a partir da posição de referência z 0 no fotorresiste. A distância entre a posição de foco do laser atual z e a posição de referência z 0 é representado por Δ z =∣ z - z 0 ∣. A região indicada com a cor verde escura na Fig. 5b ec representa a região de foco do laser dentro do fotorresiste, o que permite a polimerização com intensidade de luz acima do limiar de polimerização. Diferentes tamanhos de recursos podem ser realizados colocando o foco do laser em diferentes z posições. Tamanho do recurso w é caracterizado pela largura total média metade máxima (FWHM, Fig. 5c) das características que são fabricadas no mesmo z posição em uma matriz.

Ilustração da variação da posição do foco do laser ao longo de z direção

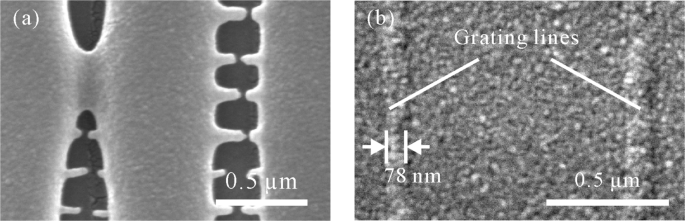

Linhas de grade periódicas fabricadas com diferentes posições de foco do laser foram obtidas conforme apresentado na Fig. 6. A distância periódica ( PD ) entre as linhas de grade é 1 μ m. Com este PD próximo , os recursos adjacentes começam a se conectar entre si por meio de polimerização extra na região da lacuna quando o laser é focado com Δ z =500 nm (Fig. 6a). Os aglomerados das linhas de grade resultam de polimerização adicional. Durante o processo 2PP, os radicais livres são gerados através da clivagem da ligação induzida por laser nas moléculas do fotoiniciador. Esses radicais se acumulam nas pequenas lacunas entre as feições adjacentes, o que resulta no aumento da concentração do radical. Esta alta concentração de radical pode exceder o limite de polimerização e, portanto, levar a uma polimerização indesejada. Além disso, também pode ocorrer uma adesão instável de estruturas polimerizadas ao substrato. Neste caso, as estruturas podem ser facilmente removidas durante o processo de revelação. Quando o foco do feixe de laser está mais dentro do substrato, menos fotoresiste é polimerizado. Conforme apresentado na Fig. 6b, linhas de grade com largura de 78 nm foram obtidas neste caso. No entanto, a fraca visibilidade da estrutura também pode ser observada. Portanto, é de grande importância ter uma posição adequada do foco do laser durante o processo de polimerização, não só para uma maior resolução, mas também para uma melhor adesão da estrutura ao substrato.

A influência das posições do foco do laser na formação da estrutura. Material:E-shell 300. a Linhas de grade verticais fabricadas com foco a laser mais dentro do fotorresiste. A intensidade do laser para fabricação I =0,71 kW / μ m 2 (correspondendo à potência do laser 1,55 mW), a distância relativa do foco do laser Δ z =500 nm. A polimerização extra entre os recursos é gerada e os recursos adjacentes são conectados. b Linhas de grades verticais fabricadas com foco a laser mais dentro do substrato. A intensidade do laser para fabricação I =0,65 kW / μ m 2 (correspondendo à potência do laser 1,4 mW), a posição relativa do foco do laser Δ z =0 nm

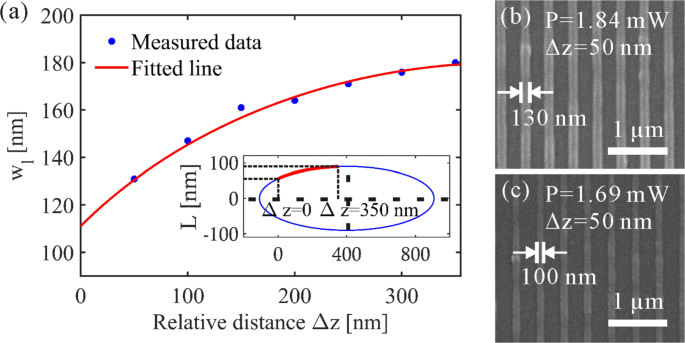

Quanto à influência da posição do foco do laser nos tamanhos dos recursos, uma investigação de seu efeito nas linhas de grade que são fabricadas no x - y avião foi conduzido. Aumentando a distância relativa Δ z , linhas de grade fabricadas sob diferentes posições de foco do laser foram obtidas. A largura medida das linhas de grade w l dependendo das posições relativas do foco do laser é plotado como os pontos apresentados na Fig. 7a. A intensidade do laser usada para a fabricação é de 0,85 kW / μ m 2 (correspondendo à potência do laser 1,84 mW). A curva vermelha indica um resultado de ajuste elíptico em que o eixo principal é consistente com z eixo. A elipse correspondente foi reconstruída (veja o canto inferior direito da Fig. 7a) usando a fórmula elíptica \ (\ left (\ frac {x} {a} \ right) ^ {2} + \ left (\ frac {400-y } {b} \ right) ^ {2} =1 \), onde (400,0) é o centro da elipse, b =90 é o semi-eixo menor, a =5,65 b é o semi-eixo maior, x representa a distância relativa Δ z ao longo do eixo principal e y representa metade do tamanho do foco L que está ao longo do eixo menor. O resultado revela que a largura da linha segue o tamanho da seção transversal do foco do laser, que muda ao longo do eixo principal da geometria elíptica do voxel. Quando a posição relativa Δ z =50 nm, linhas de grade com um tamanho de recurso de w l =130 nm foram realizados (Fig. 7b). Além disso, reduzindo a intensidade do laser, linhas de grade com w l =100 nm foram obtidos na mesma posição de foco do laser como apresentado na Fig. 7c.

Linhas de grade fabricadas no x - y plano em relação à distância de foco do laser relativa diferente Δ z . Material:E-shell 300. Velocidade de gravação de 7 μ m / s foi aplicado. a Largura de linha medida e curva ajustada em relação a diferentes Δ z . A figura no canto inferior direito é uma reconstrução da elipse correspondente à linha ajustada. b Linhas de grade fabricadas com a intensidade do laser de I =0,85 kW / μ m 2 (com a potência do laser P =1,84 mW). A distância relativa do foco do laser é Δ z =50 nm. c Linhas de grade fabricadas com a intensidade do laser de I =0,78 kW / μ m 2 (com a potência do laser P =1,69 mW). A distância relativa do foco do laser é Δ z =50 nm

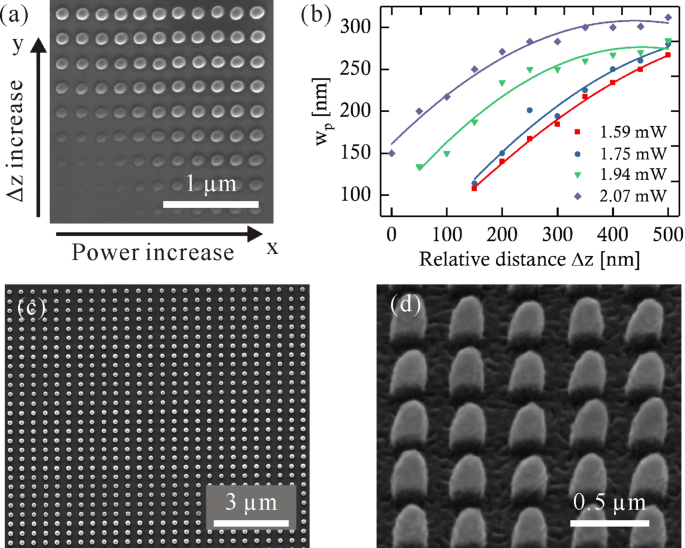

A influência da posição do foco do laser nos tamanhos dos pilares também foi investigada. Os pilares são realizados movendo o ponto focal ortogonalmente ao plano do substrato, que está no plano do eixo maior do voxel ( x - z ou y - z avião). Um único pilar foi fabricado movendo o feixe de laser ao longo de z direção com uma distância de 1 μ m. A Figura 8a é a imagem SEM de pilares fabricados com diferentes intensidades de laser e distâncias relativas Δ z . A distância entre os centros dos pilares adjacentes é de 400 nm ao longo de x direção e 500 nm ao longo de y direção. A intensidade do laser foi aumentada da esquerda para a direita com um passo de aproximadamente 0,23 kW / μ m 2 (correspondendo à potência do laser 0,5 mW). A distância relativa entre a posição do foco do laser z e a posição de referência z 0 foi aumentado de baixo para cima ao longo da direção vertical. A Figura 8b mostra diâmetros de pilar medidos w p em relação à intensidade do laser e à distância relativa Δ z . O diâmetro de um pilar w p é obtido medindo seu FWHM. A intensidade do laser está na faixa de 0,74–0,96 kW / μ m 2 . Pode-se observar que w p é reduzido com a diminuição de ambos Δ z e a intensidade do laser. Quando Δ z =150 nm, um pilar com o diâmetro de w p ≈110 nm foi alcançado com uma faixa de intensidade de laser relativamente grande (0,74-0,81 kW / μ m 2 ) E também há uma janela relativamente estável para os tamanhos dos pilares quando uma matriz de pilares é fabricada como apresentado na Fig. 8c-d, que são as imagens SEM de uma matriz de pilar fabricada com a intensidade do laser de I =0,74 kW / μ m 2 e uma distância relativa de Δ z =300 nm. A relação de aspecto do pilar é de cerca de 2. Isso indica que a reprodutibilidade do pilar funciona muito bem.

Matrizes de pilares fabricadas com diferentes intensidades de laser e distância relativa de foco do laser Δ z . Material:E-shell 300. a Imagem SEM de pilares fabricados com diferentes intensidades de laser e posições relativas de foco do laser. b Diâmetro medido dos pilares w p em relação à intensidade do laser I e a distância relativa Δ z . A intensidade do laser é, respectivamente, 0,74 kW / μ m 2 , 0,81 kW / μ m 2 , 0,90 kW / μ m 2 e 0,96 kW / μ m 2 com a correspondência da potência do laser 1,59 mW, 1,75 mW, 1,94 mW e 2,07 mW. c Vista superior da matriz de pilares. d Imagem SEM da matriz de pilar visualizada com 45 ∘

Fabricação de estruturas periódicas com os tamanhos de recurso e tamanho da lacuna abaixo do limite de difração

Com base nas respectivas investigações sobre os tamanhos de recursos de linhas de grade periódicas (fabricadas em x - y plano) e pilares, a estrutura periódica de alta resolução proposta composta por linhas de grade e pilares foi fabricada. Seu tamanho é 20 × 20 μ m com uma distância periódica de 200 nm entre o centro da linha da grade e o pilar. Neste trabalho, a estratégia de obtenção de estruturas de alta resolução com uma distância periódica de 200 nm fabricando separadamente linhas de grade e pilares é apresentada. Neste caso, a distância periódica PD entre linhas de grade adjacentes e pilares adjacentes é de 400 nm. Durante o processo de polimerização, uma região de lacuna maior existe entre as características quando as linhas de grade e os pilares são fabricados separadamente. Esta região de gap temporariamente alargada permite reduzir o acúmulo de radicais, o que pode levar à polimerização indesejada na região de gap. Deve-se notar que a posição do foco do laser também deve ser ajustada durante o processo de fabricação. Estruturas fabricadas com posição inadequada de foco do laser são apresentadas nas Fig. 9a e b. Pode-se ver que as linhas e pilares são conectados quando o foco do laser está muito dentro do fotorresiste. A Figura 9c-f são as imagens SEM de estruturas com foco de laser bem posicionado [23]. Colocando a posição de foco do laser de forma adequada e utilizando a estratégia de fabricação fornecida acima, uma estrutura com dimensões abaixo do limite de difração (uma largura de linha de 110 nm, um diâmetro de pilar de 135 nm e um tamanho de lacuna de 65 nm) foi realizada como mostrado em Fig. 9e.

Imagens SEM de estrutura periódica fabricada 2PP com P D =200 nm. Material:E-shell 300. Intensidade usada para a fabricação de linhas de grade: I =0,83 kW / μ m 2 ; pilares: I =0,6 kW / μ m 2 . A distância relativa do foco do laser para a fabricação de linhas de grade e pilares é de 300 nm. a - b Estruturas periódicas fabricadas com ajuste da posição do foco do laser dentro do fotorresiste. c - d Imagens SEM de estruturas periódicas com posição de foco de laser adequada. e Vista superior da estrutura fabricada com a posição de foco do laser adequada. f Imagem SEM de toda a matriz

Conclusão

Em conclusão, comparamos a influência de diferentes fotoresiste e parâmetros de processamento na formação da estrutura e apresentamos a maneira de melhorar a resolução espacial e reduzir o tamanho do gap entre recursos adjacentes controlando a posição do foco do laser ao longo de z direção. O E-shell 300 mostrou-se experimentalmente um material mais adequado para a fabricação de estruturas com resolução espacial inferior a 200 nm. Também conseguimos obter uma estrutura periódica com o tamanho do gap de 65 nm e o tamanho do recurso de 110 nm. Os tamanhos estão muito abaixo do limite de difração de Abbe. A investigação adicional sobre o desempenho óptico (por exemplo, intensificação de sinal de imagens ópticas) desta estrutura de alta resolução será atraente.

Abreviações

- 2PA:

-

Absorção de dois fótons

- 2PP:

-

Polimerização de dois fótons

- FWHM:

-

Largura total pela metade no máximo

- IFTS:

-

Espatometria por transformada de Fourier interferométrica

- NA:

-

Abertura numerica

- PD:

-

Distância periódica

- SEM:

-

Microscópio eletrônico de varredura

Nanomateriais

- Estruturas de suporte para impressão 3D com metal - uma abordagem mais fácil

- O MÓDULO DE DADOS estende o portfólio de sensores de toque com tamanhos ainda maiores

- Aprendizagem não supervisionada com neurônios artificiais

- Pioneiros do AFM reconhecidos com o Prêmio Kavli

- Em sintonia com o coração de um átomo de cobre

- Passando a agulha com facilidade:tamanhos mínimos de fibra

- Mudando as percepções de engenharia:Reduzindo a lacuna de habilidades com engenharia automatizada

- Tamanhos menores, custo mais alto:o que está acontecendo com a redução de fluxo?

- Gap Inc. Acelera as operações do armazém com robótica, IA

- Maximize a produção com a escavadeira de tamanho correto