Aplicação de arranjos nanoestruturados de silício para células solares monocristalinas e multicristalinas de 6 polegadas

Resumo

Neste estudo, nós fabricamos arranjos uniformes de nanofios de silício (SiNW) em wafers monocristalinos e multicristalinos de 6 polegadas, empregando o método de corrosão química assistida por metal (MacEtch) processado por solução aprimorado. Além disso, o MacEtch aprimorado pode ser aplicado a vários wafers de orientação cristalina. Os arranjos SiNW têm 470 nm de comprimento com alta densidade; eles demonstram um bom efeito de captura óptica e refletância bem abaixo de 6% em uma ampla faixa de comprimento de onda de 300 a 1100 nm. O MacEtch aprimorado não mostra nenhuma diferença na refletância para um wafer monocristalino de pirâmide / SiNW com uniformidade apropriada; o delta médio do centro para outras posições está dentro de 22%. A vida útil efetiva é menor para matrizes SiNW porque o estado de superfície superior causa maior recombinação de superfície.

Finalmente, transformamos o wafer multicristalino em um dispositivo de célula solar Al-BSF com textura MacEtch SiNW, resultando em uma eficiência média de conversão de energia de 17,83%, que é maior do que os dispositivos de célula solar de textura ácida padrão. Conseqüentemente, o conceito MacEtch aprimorado é adequado para a produção comercial em massa na indústria fotovoltaica.

Introdução

Recentemente, as propriedades ópticas das nanoestruturas de silício atraíram muita atenção devido ao seu excelente efeito de captura de luz, que resulta em baixa reflexão e mantém alta absorção simultaneamente. Este efeito não pode ser encontrado no silício planar. As nanoestruturas de silício podem ser aplicadas em diodos [1, 2], biossensores [3, 4], células solares [2, 5,6,7,8,9,10,11,12,13] e etc. Além disso, um pesquisador aproxima nanoestruturas de camadas anti-reflexas para explicar seu efeito de captura de luz [12]. Portanto, as nanoestruturas de silício podem substituir as camadas antirrefletivas tradicionais e caras.

Grande parte da literatura científica tem investigado as características eletroquímicas do silício em solução de íon flúor [13, 14] e utilizado o método assistido por metal para fabricar nanoestruturas em solução para tornar os processos simples e rápidos. Portanto, adotamos corrosão química assistida por metal processada em solução para fabricar nanoestruturas de silício [15]. Ao contrário da epitaxia de feixe molecular (MBE) [16], ablação a laser [17], deposição de vapor químico (CVD) [18] e ataque de íon reativo (RIE) [19], que são dependentes de alto vácuo e alta energia, A corrosão química assistida por metal pode reduzir os custos de fabricação e pode ser processada em temperatura ambiente.

Além disso, wafers multicristalinos serrados com fio diamantado (DWS) têm sido amplamente utilizados nas indústrias de energia solar para reduzir o custo de fabricação, o que resulta em uma superfície de wafer brilhante, tornando difícil manter a refletância apropriada através da textura ácida tradicional. Alguns pesquisadores usam uma textura ácida com aditivos extras [20]. Além disso, o método de texturização RIE foi estudado para células solares de campo de superfície posterior de alumínio (Al-BSF) para reduzir a refletância [21].

Ao utilizar o método de corrosão química assistida por metal para fabricar nanoestruturas de silício, podemos controlar a concentração de oxidante da solução para determinar a direção de corrosão das nanoestruturas de silício e controlar o padrão depositado de metal para atingir a razão de aspecto necessária das nanoestruturas [14,15]. As orientações da superfície e os níveis de dopagem também afetarão a formação de SiNW [22].

Portanto, o emprego de corrosão química assistida por metal processado em solução para fabricar nanoestruturas de silício é vantajoso devido ao seu baixo custo, processo simples e estrutura controlável. Ou seja, é muito adequado para aplicações práticas comerciais. No entanto, na literatura, a corrosão química assistida por metal processada em solução para formar nanoestruturas de silício só pode ser usada em uma área pequena (por exemplo, ≤ 4 × 4 cm 2 ) [9, 22, 23]. Portanto, esta pesquisa enfoca a questão da uniformidade em wafers de 6 polegadas. Exploramos uma nova abordagem e investigamos os mecanismos para fabricar com sucesso nanoestruturas de silício em wafers monocristalinos e multicristalinos do tipo P de 6 polegadas comerciais com uniformidade muito alta e baixa reflexão através de uma metodologia de corrosão química assistida por metal aprimorada. Também examinamos morfologias e características ópticas das nanoestruturas para provar ainda mais seu potencial e viabilidade para futuras aplicações comerciais orientadas para a indústria.

Finalmente, bolachas de Si nanoestruturadas de tipo p DWS multicristalino de 6 polegadas são submetidas a células solares de campo de superfície posterior de alumínio de junção p-n sintetizadas (Al-BSF). Além disso, comparamos o desempenho da célula solar com o wafer de referência com textura ácida.

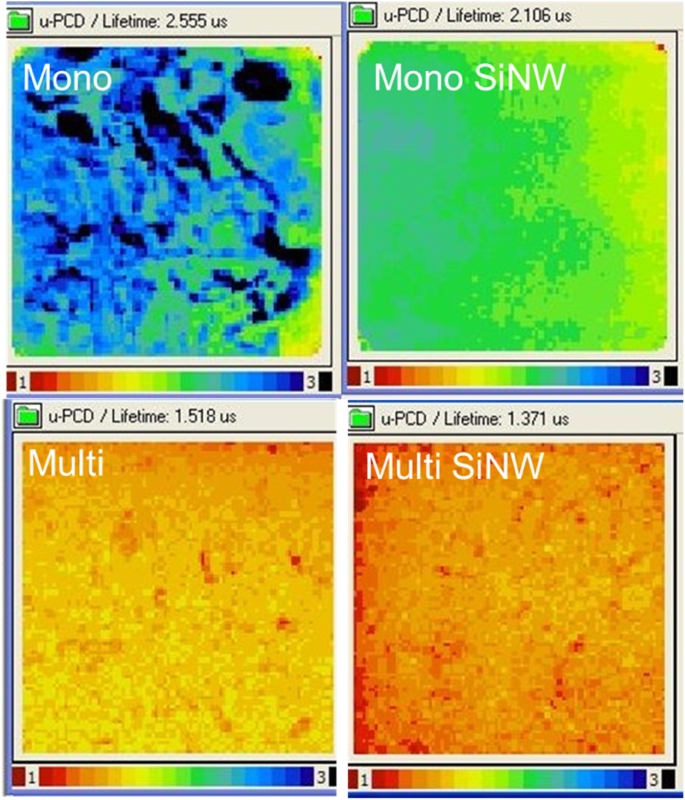

Para medição da característica de voltagem-densidade de corrente da célula solar, os dispositivos foram iluminados sob 1 sol AM1.5G 100 mW cm −2 usando o simulador solar SUN 2000, Abet Technologies, Inc. e medido usando Keithley 2400 source meter. Imagens de microscopia eletrônica de varredura (SEM) de texturas de arranjo de SiNW foram observadas usando LEO 1530 por emissão de campo-SEM. A refletância óptica dos arranjos SiNW foi medida usando JASCO V-670 UV-V é um espectrofotômetro com uma esfera integradora. O mapeamento do tempo de vida da portadora minoritária de matrizes SiNW foi medido pelo Semilab μ-PCD WT-2000.

Métodos Experimentais

Mecanismo para a formação de nanofios de silício (SiNW) por MacEtch

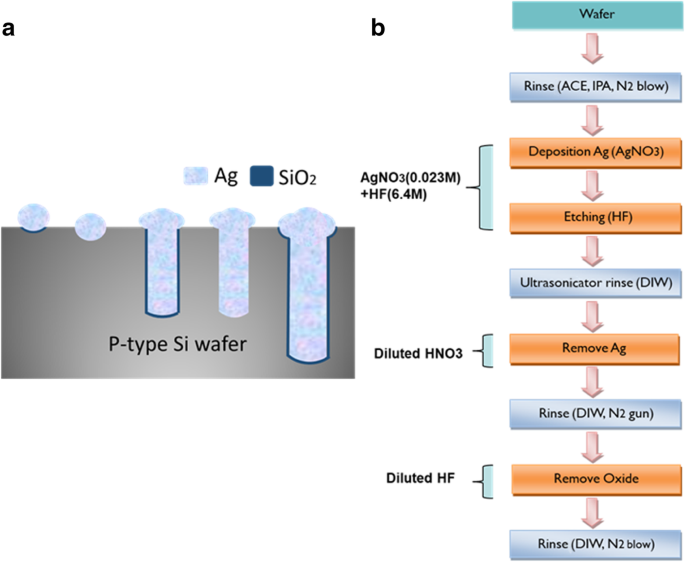

O método e o fluxo do processo de MacEtch são mostrados na Fig. 1a. A solução de corrosão contém nitrato de prata (AgNO 3 ) e ácido fluorídrico (HF); o Ag + pega o elétron do Si e oxida o Si em SiO 2 porque a negatividade do elétron de Ag + é maior do que o de Si. Além disso, Peng et al. [24] comparou qualitativamente os potenciais eletroquímicos de cinco metais e descobriu que o potencial eletroquímico de Ag + é maior do que a banda de valência do Si. Assim, Ag + tenderá a transferir buracos para Si e reduzir para Ag. Em outras palavras, Ag + pegará elétrons do Si e se reduzirá [24]. Portanto, o Ag reduzido é depositado na superfície de Si, e a superfície é oxidada em SiO 2 . Posteriormente, o HF diluído é usado para remover o óxido. Conseqüentemente, a área com Ag depositada sofre corrosão anisotrópica, e então, arranjos de SiNW são formados [22].

Ilustração esquemática do princípio do método MacEtch ( a ) Fluxo do processo do método MacEtch ( b )

Fabricação de SiNW

No experimento, o de 6 polegadas com o tamanho de 156 × 156 mm 2 Os wafers de textura de pirâmide monocristalina tipo P (100) de mm e os wafers multicristalinos como cortados do tipo p foram usados com uma faixa de resistividade de 0,5–3 Ω-cm (espessura 180 + 20 / −10 μm). Os tamanhos das pirâmides variam de 1 a 10 μm. Para a fabricação de nanoestruturas de silício em wafers de 6 polegadas, foi utilizado o processo de solução de MacEtch. O fluxo do processo foi mostrado na Fig. 1b. Primeiro, as bolachas foram respectivamente imersas em acetona, álcool isopropanol e água desionizada (DIW) e limpas em banho ultrassônico por 3 min e depois secas com jato de nitrogênio. Posteriormente, as bolachas foram embebidas em uma solução aquosa de AgNO 3 , HF e H 2 O a uma razão de 0,6 g:36 ml:120 ml por 3 min e 19 s à temperatura ambiente para gravar o arranjo SiNW [13]. A concentração da solução aquosa de AgNO 3 e HF é 23 mM e 6,4 M, respectivamente, com base na condição de corrosão.

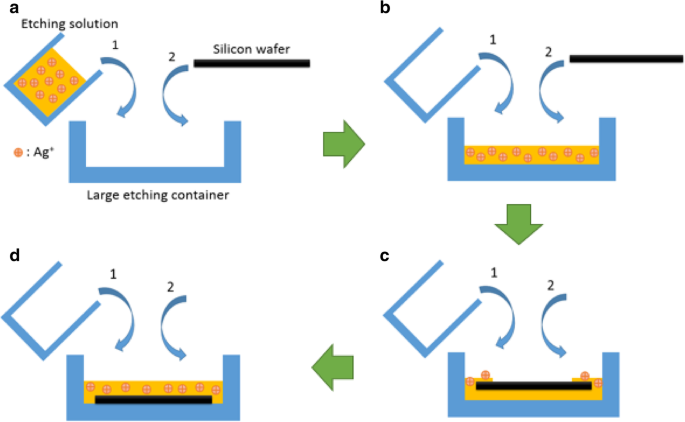

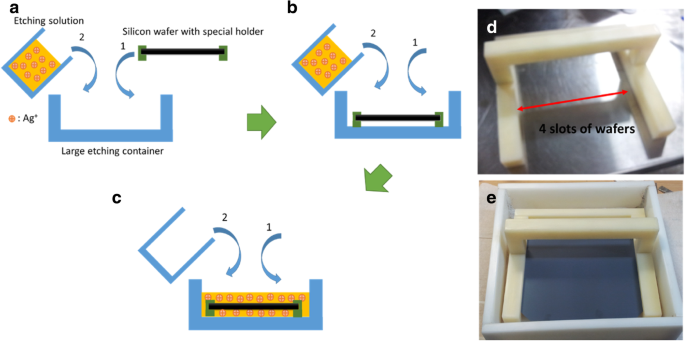

A influência física adicional precisa ser considerada quando o método MacEtch é usado para formar SiNW em wafers de silício de 6 polegadas, para garantir matrizes SiNW uniformes em grande escala. Posteriormente, dois métodos de fabricação são comparados. Para o método 1, a solução de corrosão MacEtch quantitativa é primeiro vertida no grande recipiente de corrosão e, em seguida, o wafer é colocado no grande recipiente de corrosão com a solução MacEtch, que também é um método tradicional para gravação de wafer de pequena área (<4 × 4 cm 2 ) [9, 22, 25] como mostrado na Fig. 2. Para o método 2, um método de gravação modificado com um suporte especialmente projetado é usado para bolachas de grande escala para alcançar nanoestruturas de silício uniformes em grande escala e reduzir a não uniformidade de gravação conforme o tamanho do wafer aumenta, e o suporte pode colocar 4 peças de wafers de 6 polegadas, o fluxo do processo é mostrado na Fig. 3. Os números 1 e 2 observados na figura representam a sequência de colocação da solução de gravação e do wafer de silício, respectivamente , em grandes recipientes. Posteriormente, as bolachas foram mergulhadas em solução diluída de ácido nítrico (HNO3) por 1 min para remover o restante dos dendritos de prata. Finalmente, todas as amostras foram embebidas em solução diluída de HF por 1 min para remover os óxidos superficiais e, em seguida, secas com jato de nitrogênio.

Diagramas esquemáticos das etapas de MacEtch para o método 1 ( a - d )

Diagramas esquemáticos das etapas de MacEtch para o método 2 ( a - c ) Fotos com o titular especial ( d , e )

Fabricação de célula solar Al-BSF de 6 polegadas

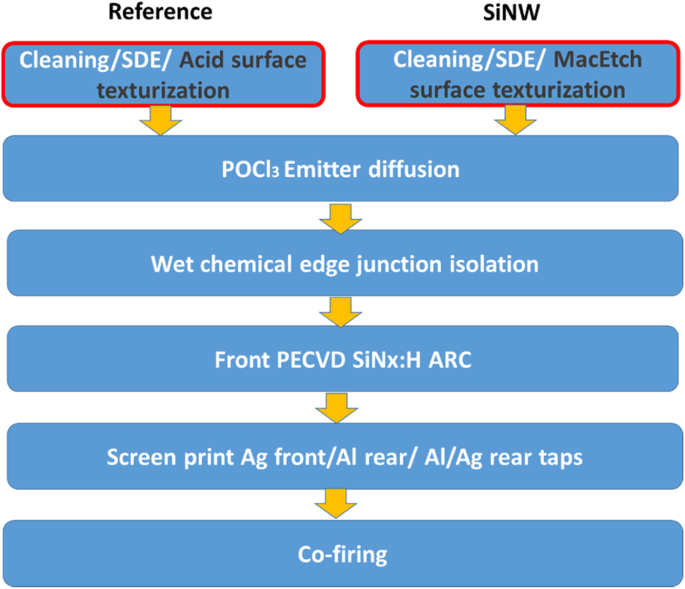

Em termos de fabricação de células solares de Al-BSF, escolhemos wafer de silício multicristalino (mc-Si). A resistividade do wafer é 2 Ω-cm, sua espessura é 180 μm e sua área é 156 × 156 mm 2 de tamanho. A Figura 4 mostra o fluxo do processo da célula Al-BSF para referência e SiNW [26].

Fluxo do processo para a fabricação de campo de superfície posterior de alumínio de área total impressa em tela industrial convencional (Al-BSF) para células solares de referência e SiNW

As bolachas são limpas com água desionizada (água DI), acetona (ACE), solução de piranha (H 2 SO 4 :H 2 O 2 ) e isopropanol (IPA) por 5–10 min cada, ataque com serra (SDE) com solução de KOH 20% em peso a 60 ° C por 7 min e uma solução de ácido HF / ácido nítrico / ácido acético (HNA) padrão misturada na proporção de volume 1:3:5 para texturização de 5 min como um grupo de referência.

Outro grupo de teste formou SiNW através de MacEtch descrito na seção "Mecanismo para a Formação de Nanofios de Silício (SiNW) por MacEtch", uma difusão POCl3 a 850 ° C por 30 min para formar a camada emissora de N + e a profundidade foi de 0,3 mm no superfície frontal. Uma resistência de folha de 75 Ω / sq. Após o processo de difusão, mergulhamos o wafer de silício em um HF diluído por 5 min para remover o vidro de silicato de fósforo (PSG). Uma espessura de filme de ~ 70 nm SiNx:camada H formada a partir de deposição química de vapor aprimorada por plasma (PECVD) para revestimento anti-reflexo e passivação, a metalização está usando o método padrão de impressão em tela de pasta Ag e pasta de Al, prata frontal e alumínio traseiro eletrodo, e co-queima sucessivamente. No total, são dois grupos em andamento.

Resultados e discussão

O método para obter matrizes SiNW uniformes em substratos de Si de 6 polegadas

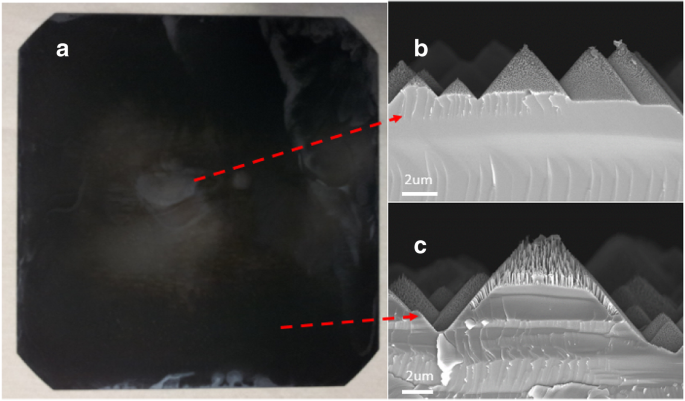

Para o método 1, o íon de prata quantitativo é uniformemente distribuído primeiro no grande recipiente quando a solução de corrosão quantitativa é derramada nele e coloque a bolacha na solução Fig. 2b. No entanto, quando o wafer grande é colocado na solução de corrosão, a solução de corrosão responderá a uma força de resistência. Esta força fará com que a solução de corrosão não se distribua imediatamente de maneira uniforme na superfície da bolacha, mas se difunda lentamente das bordas e cantos da bolacha para o seu centro, como mostrado na Fig. 2c. Neste momento, o Ag + na solução começa a reagir com as regiões de canto e borda do wafer, causando o Ag + da solução concentração diminua e, em seguida, causando corrosão não uniforme do wafer. Mais tarde, apesar da concentração remanescente de Ag + na solução, ele se distribui uniformemente no topo do wafer de silício para ataque químico, como mostrado na Fig. 2d, e os arranjos SiNW uniformes não podem ser obtidos. O resultado é mostrado na Fig. 5a para os arranjos SiNW fabricados a partir do método 1, mostrando que o SiNW não é uniforme. O centro e os cantos da bolacha são investigados por SEM, como mostrado na Fig. 5b, c. As imagens SEM têm todas a mesma ampliação. O wafer já continha uma estrutura piramidal com alturas variando de 1 a 10 μm, então a estrutura SiNW formada pelo método de MacEtch em pirâmides é investigada. As matrizes SiNW em torno do centro da bolacha são mostradas na Fig. 5b. Apenas algumas matrizes SiNW foram formadas. Por outro lado, as matrizes SiNW perto dos cantos da bolacha são mostradas na Fig. 5c. A profundidade da estrutura SiNW aumenta. Portanto, a inspeção e análise a olho nu ou imagens SEM revelam que os arranjos SiNW formados pelo método 1 têm baixa uniformidade.

Forma de estrutura SiNW pelo método 1. a Vista superior de um wafer de 6 polegadas com estrutura SiNW. b Vista de seção transversal SEM da estrutura de SiNW no centro do wafer. c Vista de seção transversal SEM da estrutura SiNW no canto do wafer

No método 1, o Ag + começa primeiro a reagir com o canto e a borda do wafer, o que resulta na redução da concentração de Ag + na solução e, em seguida, causa corrosão não uniforme do wafer.

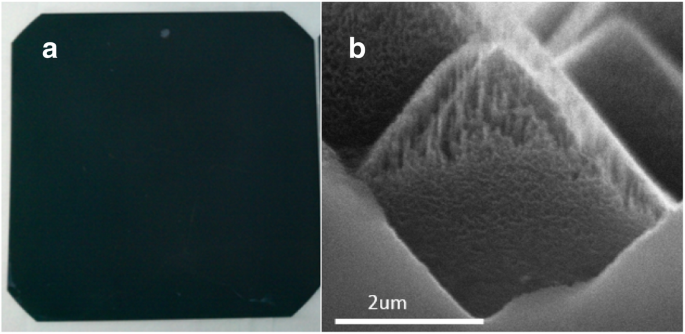

Para o método 2, melhoramos o efeito modificando as etapas de MacEtch com um suporte para aumentar a uniformidade do SiNW da superfície. Subsequentemente, neste método, o wafer com um suporte é colocado em um grande recipiente primeiro, como mostrado na Fig. 3b, e então, a solução de gravação é rápida e uniformemente vertida sobre o wafer e o recipiente. Desta forma, a superfície do wafer de silício em grande escala pode tocar a mesma concentração de Ag + ao mesmo tempo, tornando a estrutura SiNW gravada uniforme. Em seguida, o wafer é embebido em HNO3 para remover os dendritos de prata restantes e, em seguida, imerso em HF diluído para remover o óxido de superfície. As estruturas SiNW formadas pelo método 2 são mostradas na Fig. 6a. Pela figura, a estrutura do SiNW apresenta boa uniformidade. O SEM também é usado para inspecionar a estrutura da superfície, conforme mostrado na Fig. 6b; o comprimento do SiNW é 470 nm 11 e a densidade é 3,02 × 1011 cm −2 .

Forma de estrutura SiNW pelo método 2. a Vista superior de um wafer de 6 polegadas com estrutura SiNW. b Vista de seção transversal SEM da estrutura SiNW

Análise da estrutura de SiNW gravada e sua uniformidade de superfície

Morfologia de superfície de bolachas de Si de 6 polegadas

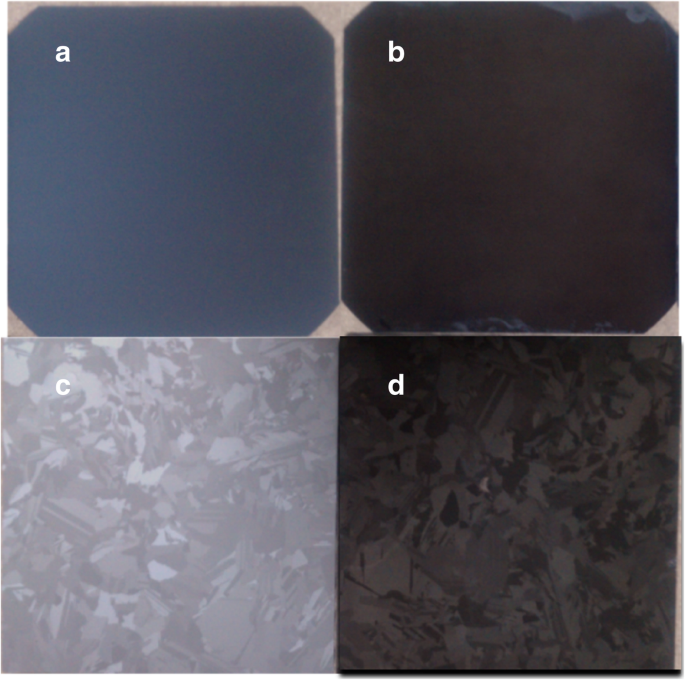

Modificamos as etapas de MacEtch para obter estruturas SiNW uniformes em grande escala de 6 polegadas, de modo a reduzir o efeito da diferença de tempo e concentração de Ag + contato com a superfície do wafer. Aqui, o método MacEtch melhorado é aplicado em wafers monocristalinos e multicristalinos de 6 polegadas em grande escala para fabricar estruturas SiNW, como mostrado na Fig. 7. Depois que os arranjos SiNW são formados com sucesso em wafers de 6 polegadas, a morfologia da superfície antes e depois da formação dos arranjos de SiNW é investigada. As Figuras 7 a e c são bolachas monocristalinas e multicristalinas do tipo P de 6 polegadas antes de se tornarem matrizes de SiNW gravadas, respectivamente. As Figuras 7 b e d são matrizes de SiNW formadas nas mesmas condições de fabricação descritas no experimento. Eles são formados usando o método MacEtch aprimorado e os arrays SiNW são gravados ao mesmo tempo. Portanto, as estruturas de array SiNW uniformes são fabricadas com sucesso em wafers de 6 polegadas, adotando-se um método MacEtch aprimorado. Além disso, este método demonstra que pode ser aplicado a diferentes substratos de orientação de cristal, como bolachas monocristalinas e multicristais.

Antes e depois da estrutura de SiNW gravada em wafers de Si monocristalinos e multicristalinos de 6 polegadas. a , b Antes e depois da gravação de wafers monocristalinos. c , d Antes e depois da gravação de wafers multicristalinos

Imagens SEM de matrizes SiNW

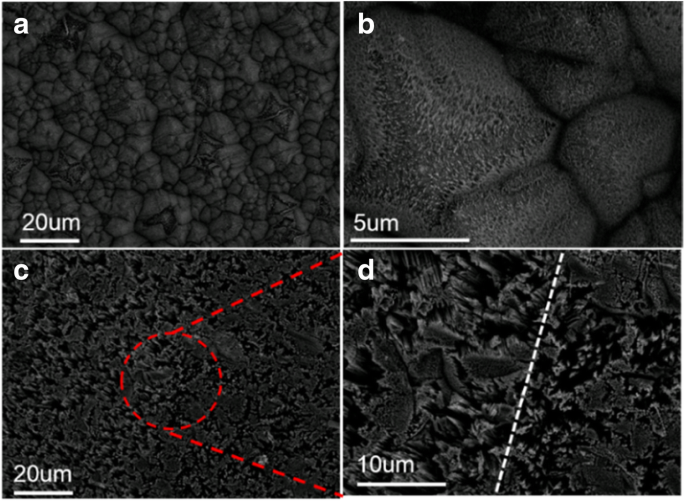

As imagens SEM são usadas para observar a morfologia do SiNW em superfícies de wafer. A Figura 8a é a vista de cima da estrutura de arranjo de pirâmide / SiNW formada em uma bolacha monocristalina de tipo P, e a estrutura de arranjo de pirâmide / SiNW ampliada é mostrada na Fig. 8b. Pode-se observar claramente que a densidade do SiNW no topo da pirâmide é menor do que na base. Isso ocorre porque o topo da pirâmide entra em contato com muito mais solução de corrosão e, então, mais metal Ag é depositado na superfície. Portanto, o SiNW gravado tem densidade mais baixa.

Vista superior das imagens SEM. a , b Estrutura de matriz de pirâmide / SiNW em uma bolacha monocristalina tipo P. c , d Estrutura de matriz SiNW em wafer multicristalina tipo P

Em contraste, as Fig. 8 c e d são arranjos de SiNW em um wafer multicristalino do tipo P. De fato, a Fig. 8d é a imagem ampliada da Fig. 8c. Para substrato multicristalino, as diferentes orientações de SiNW podem ser claramente observadas, e as dimensões de um SiNW e seu cluster são de 1 a 10 mícrons. O SiNW é inclinado em um ângulo em relação ao substrato no lado esquerdo da Fig. 8d, mas o SiNW está alinhado verticalmente com o substrato no lado direito da Fig. 8d. A teoria da quebra de ligação por trás pode ser usada para explicar porque a orientação de corrosão de MacEtch não está alinhada verticalmente com o substrato [15, 20, 22, 25]. Um átomo de Si tem duas ligações traseiras na superfície de um substrato (100), mas tem três ligações traseiras na superfície dos substratos (110) ou (111). Além disso, se houver mais ligações nas costas, é mais difícil decapá-lo ou removê-lo. Assim, o átomo de Si em um substrato (100) é mais fácil de remover e a solução de corrosão tenderá a escolher a direção <100> para a corrosão, resultando em diferentes orientações de matrizes de SiNW.

Diferentes orientações de matrizes SiNW exibem diferentes cores de superfície sob observação a olho nu, como mostrado na Fig. 7d. Isso ocorre porque um substrato de Si multicristalino contém várias orientações de cristais, como mostrado na Fig. 7c, o que resulta em diferentes orientações gravadas de SiNW e diferentes efeitos anti-reflexos. Além disso, depois que os arranjos de SiNW são formados em um wafer multicristal, os limites das diferentes direções do cristal podem ser distinguidos por diferentes orientações do SiNW, conforme representado pela linha tracejada na Fig. 8d.

Espectros de refletância

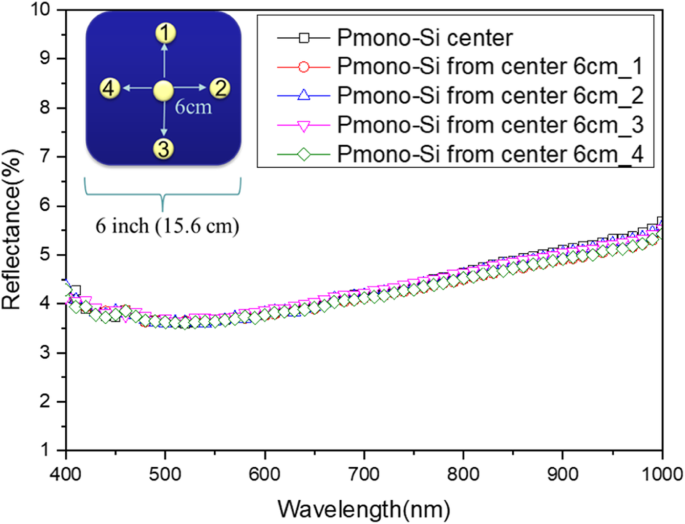

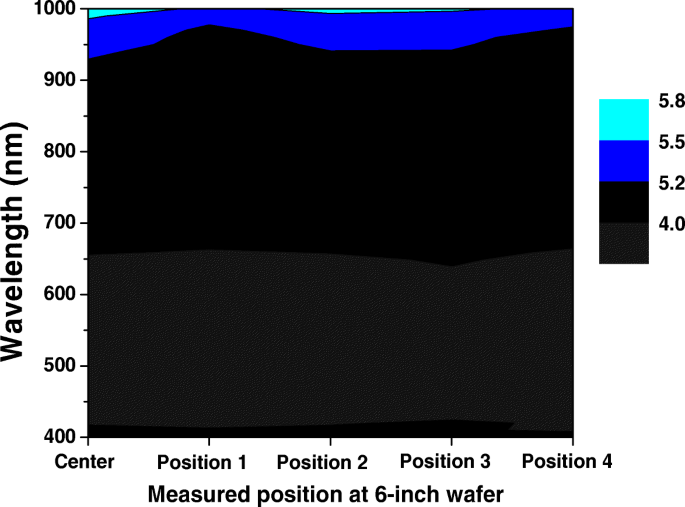

A propriedade ótica de matrizes fabricadas de SiNW é examinada aqui. A reflectância de diferentes pontos de uma pirâmide monocristalina do tipo P de 6 polegadas / wafer de estrutura de matriz de SiNW é mostrada na Fig. 9. Os pontos medidos estão no centro e 6 cm do centro do wafer de 6 polegadas. A refletância óptica de todos os pontos medidos é inferior a 6% para a faixa de comprimento de onda de 400 a 1000 nm, a refletância mais baixa é de 3% em um comprimento de onda de 500 nm e o SiNW na pirâmide tem um diâmetro consistente de 1 mícron. Isso mostra que essa estrutura tem excelente propriedade anti-reflexo. Além disso, o mapeamento de refletância para diferentes pontos na Fig. 9 é mostrado na Fig. 10, em que diferentes pontos medidos têm quase a mesma refletância:a média para o centro é 4,358%, a posição 1 é 4,266%, a posição 2 é 4,328% , a posição 3 é 4,263% e a posição 4 é 4,265%. O delta está em 22%. Isso demonstra que os diferentes pontos de pirâmides monocristalinas do tipo P de 6 polegadas / matrizes SiNW têm uma propriedade óptica coerente e, ao mesmo tempo, também prova que eles têm uma uniformidade muito alta usando a técnica MacEtch aprimorada para formar matrizes SiNW .

Refletância total de diferentes pontos de pirâmide monocristalina tipo P de 6 polegadas / wafer de estrutura de matriz de SiNW. A inserção marca a área medida no centro e 6 cm do centro

Mapeamento de refletância de diferentes pontos de pirâmide monocristalina tipo P de 6 polegadas / bolacha de estrutura de matrizes de SiNW

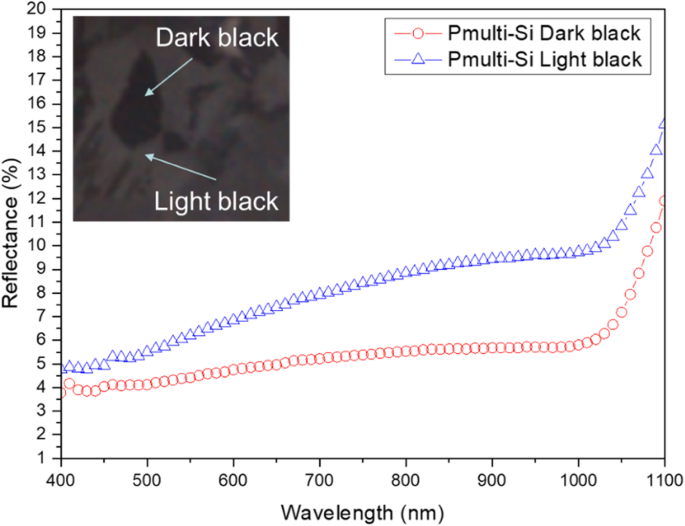

Da mesma forma, a refletância de diferentes pontos de um wafer de estrutura de matriz como corte / SiNW multicristalina tipo P de 6 polegadas é medida, como mostrado na Fig. 11, e corresponde aos pontos pretos escuros e pretos claros na Fig. 7d. A refletância da área preta escura é menor do que a da área preta clara. Além disso, as estruturas do lado direito e esquerdo da Fig. 8d podem corresponder a manchas pretas escuras e manchas pretas claras, respectivamente. A refletância de matrizes de SiNW alinhadas verticalmente é menor do que a de matrizes de SiNW ligeiramente inclinadas em relação ao substrato. Isso ocorre porque os arranjos de SiNW alinhados verticalmente podem efetivamente refletir a luz várias vezes entre o SiNW para diminuir a reflexão e aumentar a absorção. Portanto, matrizes SiNW alinhadas verticalmente podem manter uma boa propriedade de captura de luz. No geral, a reflexão é inferior a 10% de 400 a 1000 nm no comprimento de onda, e a reflexão mais baixa é de 4% a 400 nm. Além disso, a diferença de refletância de diferentes cores de superfície é inferior a 5%, como 1% a 400 nm e 5% a 1000 nm para o preto escuro com diâmetro de SiNW de 1 a 2 μm; para o preto claro com um cluster SiNW de 7 a 10 μm e a refletância média é de aproximadamente 10%. Isso mostra que as diferentes orientações da estrutura do SiNW e do cluster influenciam a diferença no efeito de captura de luz. Além disso, a diferença de refletância máxima para a estrutura de arranjo de pirâmide monocristalina de tipo P / SiNW na Fig. 9 e a estrutura de arranjo multicristalina de tipo P como corte / SiNW na Fig. 11 é de cerca de 5%. Isso verifica se a técnica MacEtch aprimorada é muito adequada para a fabricação de estruturas de matriz de SiNW em wafers de grande escala, independentemente de serem de silício monocristalino ou multicristalino.

Refletância total de diferentes pontos de wafer de estrutura de matriz de SiNW / multicristalino tipo P de 6 polegadas

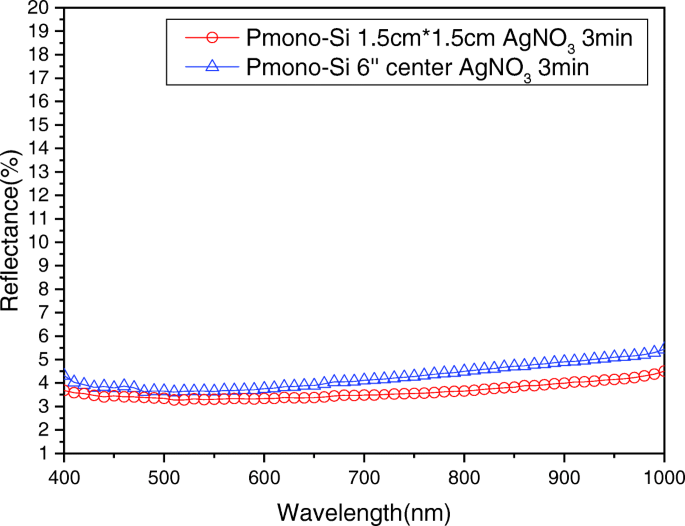

Além disso, as etapas de MacEtch aprimoradas propostas neste artigo são usadas para criar matrizes SiNW em diferentes tamanhos de wafers. Sob as mesmas condições de fabricação, a estrutura de matriz de pirâmide monocristalina tipo P / SiNW é formada. O tamanho das bolachas é de 1,5 cm × 1,5 cm e 6 polegadas, e então, a refletância é medida e comparada, conforme mostrado na Fig. 12, na qual a diferença de reflexão é inferior a 1%. Isso mostra que podemos fabricar com sucesso quase os mesmos arranjos SiNW em wafers de grande e pequena escala e manter propriedades ópticas idênticas ao mesmo tempo. Além disso, a partir da Fig. 9, a reflexão de diferentes pontos dos wafers de 6 polegadas demonstra que eles podem manter uma alta uniformidade dos arranjos SiNW, mesmo quando o tamanho do wafer de Si é aumentado.

Refletância total da pirâmide monocristalina tipo P / estrutura de matriz SiNW formada em 1,5 × 1,5 cm 2 e bolachas de 6 polegadas

A influência da estrutura SiNW no tempo de vida de portadores minoritários

Em seguida, inspecionamos o efeito causado pelos arranjos SiNW conforme a área de superfície muda de uma pirâmide ou superfície de corte para arranjos nanoestruturados. O método μ-PCD é adotado para medir a vida útil do portador minoritário efetivo não passivado de bolachas como cortadas monocristalinas do tipo P de 6 polegadas e multicristalinas do tipo P. Os dados de mapeamento de antes e depois da fabricação de matrizes de SiNW são mostrados na Fig. 13, e a vida útil média efetiva da portadora minoritária está marcada nas figuras. A vida útil do P-mono diminui ligeiramente de 2,55 para 2,11 μs, e a vida útil do P-multi também diminui ligeiramente de 1,51 para 1,37 μs. Com um tipo mono ou multi-P, depois de usar o método MacEtch aprimorado para formar a estrutura SiNW, o tempo de vida efetivo do portador diminui. Isso ocorre porque a área de superfície efetiva é aumentada devido ao SiNW gravado em um substrato de silício. Em seguida, a probabilidade de recombinação da superfície é aumentada, o que resulta em uma diminuição do tempo de vida do portador minoritário, conforme mostrado na Tabela 1.

Medição de μ-PCD para mapear a vida útil da portadora minoritária em wafers de 6 polegadas

Do tempo de vida efetivo da portadora minoritária, Eq. 1, leva a

$$ \ frac {1} {\ tau _ {\ mathrm {eff}}} =\ frac {1} {\ uptau _ {\ mathrm {bulk}}} + \ frac {2 {S} _ {\ mathrm {eff} }} {W} $$ (1) $$ {S} _ {\ mathrm {ef}} \ le \ frac {W} {2 {\ uptau} _ {\ mathrm {ef}}} $$ (2)

onde τ eff é a vida útil efetiva do portador, τ em massa é a vida útil do graneleiro, S eff é a velocidade de recombinação de superfície efetiva (SRV), e W é a espessura do wafer.

Porque o τ em massa é o mesmo para antes e depois de serem gravados matrizes de SiNW em monocristais de tipo N ou multicristais de tipo P, Eq. (1) pode ser simplificado para a Eq. (2) e então a influência de τ em massa pode ser removido. Além disso, os substratos de wafer têm 180 μm de espessura cada; portanto, da Eq. (2), S eff tem uma correlação negativa com τ eff . Posteriormente, para estruturas diferentes, a média τ eff e calculado S eff são mostrados na Tabela 1 usando a Eq. simplificada. (2) Pode-se observar que o τ eff tem uma correlação negativa com o S simplificado eff . Em conclusão, as matrizes de SiNW gravadas podem aumentar amplamente a área de superfície do efeito anti-reflexo para aumentar a coleta de luz. No entanto, os arrays SiNW irão reduzir τ eff e aumentar S eff do wafer, o que reduzirá o desempenho da célula solar. Assim, o efeito causado pelos arranjos de SiNW deve ser considerado para aplicações de células solares.

Desempenho da célula solar SiNW multicristalina Al-BSF

Com relação ao desempenho do dispositivo de célula solar, essas células são medidas sob iluminação AM 1.5G com uma potência de 100 mW cm 2 derivada de um simulador solar e os parâmetros da célula estão resumidos na Tabela 2. SiNW de grande área e célula solar de referência texturizada com ácido com estrutura baseada em Al-BSF foram fabricados com um processo de célula industrialmente padrão, e o grupo de teste médio de células SiNW alcançado 17,83% de eficiência da célula. Em comparação com o dispositivo de referência, a célula solar com SiNWs teve um ganho de eficiência de cerca de 0,6%, o que é um ganho significativo para uma célula industrial. A propriedade elétrica da densidade de corrente de curto-circuito ( J sc ), tensão de circuito aberto ( V oc ) e o fator de preenchimento (FF) também são aprimorados. A diferença de desempenho é atribuída à menor refletância fornecida pelos SiNWs e leva a um ganho de 1,2% de J sc e 1,35% de ganho V oc , que aumenta a captura e absorção de luz em uma faixa de comprimento de onda curta de 300–400 nm. O ganho de FF pode ser atribuído à maior área de contato de SiNWs com eletrodos de Al em comparação com superfícies de textura ácida normais. O ganho de eficiência pode ser melhorado com um método de passivação melhor para células SiNW.

Conclusões

Podemos usar com sucesso as etapas MacEtch aprimoradas para fabricar matrizes SiNW em grande escala em wafers de 6 polegadas. Para o wafer de silício monocristalino tipo P de 6 polegadas, estruturas de matriz de pirâmide / SiNW uniformes e de baixa reflexão em larga escala podem ser formadas, porque a reflexão é inferior a 6% em comprimentos de onda de 400 a 1000 nm e a reflexão mais baixa é cerca de 3% em um comprimento de onda de 500 nm. Além disso, experimentos demonstraram que o tamanho do substrato tem muito pouca influência na reflexão do SiNW, que é menor que 1%. Para o wafer de silício multicristalino do tipo P de 6 polegadas, as diferentes orientações do cristal de superfície causam diferentes orientações de corrosão de matrizes de SiNW e influenciam a reflexão e várias cores de superfície. A reflexão é inferior a 10% em comprimentos de onda de 400 a 1000 nm, e a reflexão mais baixa é cerca de 4% em um comprimento de onda de 400 nm. In addition, the μ-PCD method is adapted to measure the effective minority carrier lifetime of 6-inch P-type mono-crystalline pyramided and P-type multi-crystalline as-cut wafers. We found that the increased surface area of SiNW structures decreases the effective carrier lifetime (τ eff ) of wafers. Here, we use the improved solution-processed MacEtch to form large-scale, uniform SiNW arrays on commercial 6-inch wafers. Regarding cell performance, the device with SiNW arrays has reach averaged of 17.83%, and better J sc , V oc , and FF were observed. The improvement is attributed to the SiNW structure’s low reflectance. This process has the advantages of low cost, high compatibility, simplicity, and high throughput. As such, it is very suitable for commercially practical applications in the industry.

Disponibilidade de dados e materiais

Not applicable

Abreviações

- FESEM:

-

Microscópio eletrônico de varredura de emissão de campo

- MacEth:

-

Gravura química assistida por metal

- SiNW:

-

Nanofio de silício

- μ-PCD FESEM:

-

Microwave photoconductive decay

Nanomateriais

- Nano-heterojunções para células solares

- Preparação de nanopartículas de mPEG-ICA carregadas com ICA e sua aplicação no tratamento de dano celular H9c2 induzido por LPS

- Características ópticas e elétricas de nanofios de silício preparados por corrosão eletrolítica

- Síntese de nanocristais de ZnO e aplicação em células solares de polímero invertido

- Um Projeto Eficiente e Eficaz de Nanofios InP para Captação Máxima de Energia Solar

- Uma Sonda Fluorescente Resumível BHN-Fe3O4 @ SiO2 Híbrida Nanoestrutura para Fe3 + e sua Aplicação em Bioimagem

- Uma investigação em uma célula solar de silício cristalino com camada de silício preta na parte traseira

- Desempenho fotovoltaico de uma célula solar nanofio / ponto quântico híbrido de nanoestrutura

- Revisão da aplicação de silício preto nanoestruturado

- Fabricação de 20,19% de célula solar de silício monocristalina eficiente com microestrutura de pirâmide invertida