Formação e avaliação de substrato de silício com camadas de Si poroso altamente dopado formadas por corrosão química assistida por metal

Resumo

O silício poroso (Si) é um material de baixa condutividade térmica, com alto potencial para dispositivos termoelétricos. No entanto, o baixo desempenho de saída do Si poroso dificulta o desenvolvimento do desempenho termoelétrico devido à baixa condutividade elétrica. A grande resistência de contato do contato não linear entre o Si poroso e o metal é uma das razões para a redução da condutividade elétrica. Neste artigo, p - e n Os Si porosos do tipo -tipo foram formados no substrato de Si por corrosão química assistida por metal. Para diminuir a resistência de contato, p - e n -tipo spin em dopantes são empregados para dopar um elemento de impureza em p - e n -tipo de superfície porosa de Si, respectivamente. Em comparação com o substrato de Si com amostras porosas não dopadas, o contato ôhmico pode ser obtido e a condutividade elétrica do dopado p - e n O tipo de Si poroso pode ser melhorado para 1160 e 1390 S / m, respectivamente. Em comparação com o substrato de Si, as resistências de contato especiais para o dopado p - e n A camada de Si poroso do tipo diminui para 1,35 e 1,16 mΩ / cm 2 , respectivamente, aumentando a concentração do portador. No entanto, o aumento da concentração de portadores induz o declínio do coeficiente de Seebeck para p - e n substratos de tipo Si com amostras de Si poroso dopado para 491 e 480 μV / K, respectivamente. O fator de potência está relacionado ao coeficiente de Seebeck e à condutividade elétrica do material termoelétrico, que é um fator vital que avalia o desempenho de sua saída. Portanto, embora os valores do coeficiente de Seebeck de substratos de Si com amostras de Si poroso dopado diminuam, a camada de Si porosa dopada pode melhorar o fator de potência em comparação com amostras não dopadas devido ao aumento da condutividade elétrica, o que facilita seu desenvolvimento para aplicação termoelétrica.

Introdução

Atualmente, a conversão de energia termoelétrica, que pode converter um calor desperdiçado em energia elétrica, é considerada uma importante tecnologia para aliviar a pressão de escassez de energia, aumentando a eficiência de utilização da energia [1]. Especialmente, várias aplicações de sensores são altamente exigidas para a futura sociedade de comunicação da informação [2, 3]. Tecnologias de microfabricação baseadas em materiais termoelétricos têm sido estudadas para realizar dispositivos termoelétricos compactos e altamente eficientes [4,5,6]. O desempenho termoelétrico de materiais termoelétricos é avaliado pela figura de mérito ZT = бS 2 T / к , onde б é a condutividade elétrica, S Coeficiente de Seebeck, T temperatura absoluta e к condutividade térmica [7]. O fator de potência, бS 2 , é a potência máxima de saída gerada de um material e, portanto, é usado para estimar seu desempenho de saída.

Materiais termoelétricos comuns, como Bi 2 Te 3 e Sb 2 Te 3 , contêm materiais raros e tóxicos, que dificultam a produção em grande escala. O Si é considerado um dos candidatos alternativos para aplicação em dispositivos termoelétricos por ser abundante e amplamente utilizado na indústria de semicondutores [8]. No entanto, o Si não é um material termoelétrico ideal devido à sua alta condutividade térmica (~ 150 W / mK) e baixo ZT valor (0,006) [9]. Recentemente, comprovou-se que o Si nanoestruturado diminui a condutividade térmica para 1,6 W / mK e, em seguida, melhora o ZT valor para 0,6 a 300 K [10]. Geradores termoelétricos baseados em nanofios de Si são fabricados com sucesso recentemente [11, 12]. No entanto, o desempenho desses geradores termelétricos ainda é baixo porque os arranjos de nanofios de Si são difíceis de garantir o diâmetro uniforme e a superfície lisa, que estão fortemente relacionados ao ZT valor.

O Si poroso, como uma das nanoestruturas de Si, é considerado um dos candidatos a materiais termoelétricos em trabalhos teóricos e experimentais [13,14,15]. No entanto, o desempenho de saída inadequado do Si poroso limita o desenvolvimento de dispositivos termoelétricos devido à sua baixa condutividade elétrica. Muitos trabalhos descobriram que o contato elétrico entre um metal e o Si poroso apresenta comportamento não linear devido à barreira de energia potencial entre o metal e o Si poroso [16, 17]. A razão é que os grandes estados superficiais do Si poroso e o efeito de aprisionamento da superfície causam o esgotamento da concentração de portadores na superfície do Si poroso [18]. É um desafio para a fabricação de geradores termoelétricos porque uma grande perda parasitária surge da resistência elétrica na interface [19]. Além disso, esse aumento da barreira também diminui a condutividade elétrica aparente do Si poroso em várias ordens de magnitude em comparação com o Si em massa, resultando em baixo fator de potência [20].

A dopagem de impurezas usando um spin on dopant (SOD) é um método de modificação de superfície para aumentar a condutividade elétrica, aumentando a concentração de portador na superfície de Si. Ao contrário da implantação de íons, o doping de impurezas com SOD é um processo de menor dano [21]. Alguns trabalhos indicaram que um nanofio de Si dopado por SOD exibe uma alta condutividade elétrica [22, 23]. Boor et al. descobriram que a condutividade elétrica de um filme de Si poroso formado pelo método eletroquímico pode ser aumentada após dopagem com SOD [24]. No entanto, a característica de contato elétrico do Si poroso dopado com SOD não foi investigada em estudos anteriores e é um parâmetro importante para dispositivos termelétricos. Além disso, a investigação do efeito de dopagem do SOD no desempenho de saída do substrato de Si com camada porosa de Si é rara. Diferente do método eletroquímico, usamos corrosão química assistida por metal (MACE) para formar Si poroso. MACE é um método simples e que pode ser produzido em massa usando uma técnica de corrosão úmida, que pode sintetizar diversas nanoestruturas, incluindo nanofios de Si e Si poroso [25,26,27]. Além disso, ele pode formar nanoporos retos em uma taxa de corrosão mais rápida do que a de outros métodos.

Neste estudo, p - e n Substrato do tipo Si com camadas porosas de Si foram formadas por MACE, e o coeficiente de Seebeck, condutividade elétrica e contato elétrico foram avaliados nas camadas porosas de Si dopadas com diferentes tipos de SOD. Primeiro, o coeficiente Seebeck de p - e n- tipo de Si poroso formado por MACE foram investigados e a concentração de portadores da camada dopada com SOD foi avaliada para verificar o efeito de dopagem. Em seguida, as condutividades elétricas e as características de contato de substratos de Si com camadas de Si poroso dopado foram medidas usando características de corrente-tensão. Além disso, o contato elétrico entre o metal e a camada porosa dopada de Si foi avaliado em termos de resistência de contato especial. Finalmente, os fatores de potência de p - e n Substratos de tipo Si com camadas de Si poroso dopado foram avaliados e comparados com amostras não dopadas.

Métodos

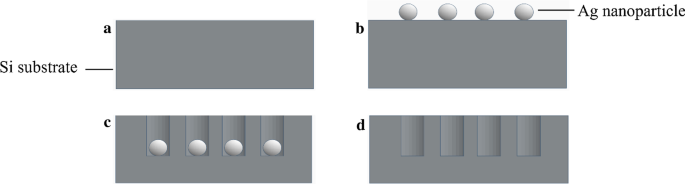

(100) orientado p -tipo (10,0 mΩ-cm) e n -tipo (10,0 mΩ-cm) de substratos de Si com um tamanho de 2 × 2 cm 2 foram limpos sequencialmente em acetona, etanol, água desionizada e solução de piranha (H 2 SO 4 :H 2 O 2 na proporção de volume de 2:1). Então, o p - e n Camadas porosas de tipo de Si foram formadas nos substratos de Si pelo processo MACE como segue. Primeiro, substratos de Si foram imersos em uma mistura de 0,14 M HF e 5 × 10 –4 M AgNO 3 soluções por 7 min à temperatura ambiente. Neste procedimento, nanopartículas de Ag, com diâmetro variando de 80 a 180 nm, foram depositadas na superfície de Si, conforme mostrado na Fig. 1. Em seguida, substratos de Si depositados com nanopartículas de Ag foram imersos em uma solução de corrosão contendo 25 ml de Solução de HF a 49%, 10 ml de H a 35% 2 O 2 solução, e 5 ml de água desionizada em uma proporção de volume de 5:2:1 em temperatura ambiente. A reação de corrosão continua com processos elétricos de anodização local e remoção de óxido. As nanopartículas de Ag oxidam imediatamente a superfície de Si na interface por anodização local, e o óxido é atacado por HF na solução. À medida que a corrosão prossegue, as nanopartículas de Ag penetram no Si para posterior corrosão. Portanto, uma camada porosa de Si é formada. É relatado que a taxa de formação de poros para p -tipo Si é mais lento do que para n -tipo Si [28]. A espessura do Si poroso é controlada pelo tempo de corrosão. Em nossos experimentos, o tempo de corrosão de p -tipo Si é selecionado para ser 2 min 40 s, enquanto o de n O tipo Si é processado por 2 min para obter um filme de Si poroso de cerca de 20 μm. Finalmente, os substratos de Si foram limpos com ácido nítrico a 10% para remover as nanopartículas de Ag, seguido de limpeza com água deionizada. A porosidade da camada de Si porosa é definida como segue,

$$ {\ rm {Porosidade}} =\ frac {{m_ {1} - m_ {2}}} {pv} $$ (1)

onde m 1 é a massa da amostra inicial, m 2 é a massa da amostra após a formação da camada de Si porosa, p, v é a densidade e o volume da camada de Si de cristal único gravada original. As morfologias do filme de Si poroso foram observadas por microscópios eletrônicos de varredura por emissão de campo (FE-SEM).

Substrato de Si com processo de formação de camada de Si porosa usando corrosão química assistida por metal. a Substrato de Si limpo. b Deposição de nanopartículas de Ag. c decapagem com uma solução de HF. d Remoção de nanopartículas de prata

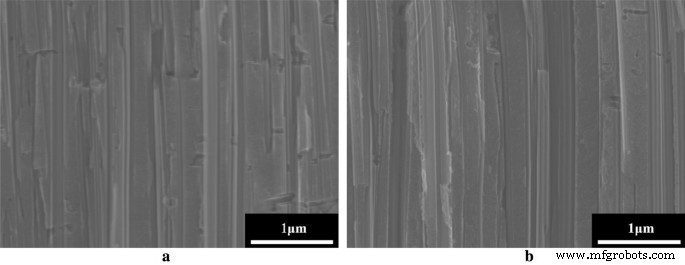

A Figura 2a, b representa as imagens em corte transversal de p - e n -tipo filmes de Si porosos formados por MACE. A espessura de p - e n O tipo de filme de Si poroso tem aproximadamente 20 μm, o que é ajustado pelo tempo de corrosão. Os diâmetros médios dos poros de p - e n Os filmes de Si poroso do tipo são 130 nm e 125 nm, respectivamente, e as porosidades de p - e n Os filmes de Si poroso do tipo são 35% e 31%, respectivamente.

Microestruturas de camadas de Si poroso para a p -tipo e b n -modelo

As impurezas de boro ou fósforo foram dopadas na camada de Si porosa para formar p -tipo ou n -tipo camada de Si, respectivamente, usando um SOD (Filmtronics Inc. EUA). SOD foi revestido na superfície por revestimento por rotação a 3000 rpm por 30 s. Em seguida, a amostra foi cozida a 110 ° C por 15 min para endurecer o filme SOD. Posteriormente, as amostras foram colocadas em um forno de tubo de quartzo e recozidas a 1100 ° C por 3 h em N 2 ambiente para difundir os átomos contaminantes em Si poroso. Finalmente, as amostras foram imersas em uma solução de HF para remover SiO 2 e limpar a superfície. Para validar o efeito de dopagem na camada de Si porosa, a concentração de portadores da camada de Si porosa não dopada e dopada foi medida por um sistema de medição de Efeito Hall [17].

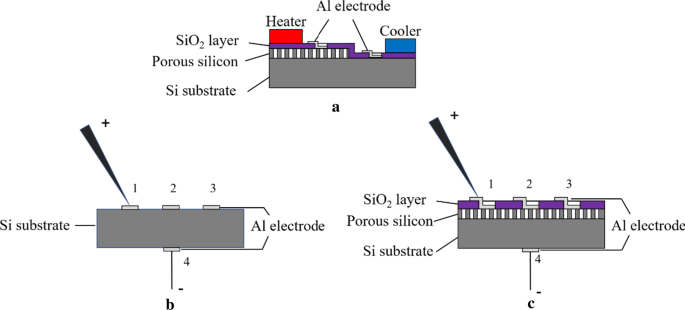

Dois padrões de eletrodos de metal foram formados separadamente no filme de Si poroso e na parte traseira do substrato de Si para a medição do coeficiente de Seebeck de plano cruzado das amostras à temperatura ambiente, como mostrado na Fig. 3a. A camada de Si porosa foi formada na metade da área do wafer de Si, e a parte restante do Si foi atacada por 30 μm de profundidade usando ataque de íon reativo profundo (RIE). Então, SiO de 1 μm de espessura 2 o filme foi depositado na superfície por deposição química de vapor de tetraetoxisilano (TEOS-CVD) para diminuir a perda de calor para a atmosfera ambiente. Dois 1 × 1 mm 2 janelas de contato quadradas foram formadas no SiO 2 filme. Depois disso, dois 1 × 2 mm 2 eletrodos retangulares de Ti-Au com 300 nm de espessura foram formados por evaporação de feixe de elétrons para placas de contato. Finalmente, dois elementos Peltier comerciais foram colocados em contato com o substrato de Si para criar gradiente de temperatura ao longo da direção no plano. As temperaturas T 1 e T 2 em dois eletrodos foram medidos por termopares e a diferença de temperatura Δ T foram obtidos. A tensão gerada Δ V foi medido por um eletrômetro. O coeficiente Seebeck da amostra foi obtido a partir da equação abaixo:

$$ S =- \ frac {\ Delta V} {{\ Delta T}} $$ (2)

a Ilustração do dispositivo para medição do coeficiente de Seebeck; ilustração do dispositivo para a condutividade elétrica e medição especial de resistência ao contato: b Substrato de Si; c Substrato de Si com camada de Si porosa

O atual ( eu ) –Voltagem ( V ) características foram medidas para p -tipo Si em massa, n -tipo Si em massa e Si poroso dopado / não dopado usando configurações de medição lateral e vertical, como mostrado na Fig. 3b, c. Três eletrodos de Al de 200 nm de espessura (‘1,’ ‘2,’ ‘3’) com um tamanho de 0,6 × 0,6 mm 2 foram formados no lado superior das amostras de Si em massa e também um eletrodo de Al ('4') foi formado no lado posterior também, como mostrado na Fig. 3b. A fim de fazer o contato elétrico, um fio de cobre foi colado no eletrodo '4' usando uma pasta de prata. A distância centro a centro entre os eletrodos de Al '12, ''23,' '13' foram 0,2, 0,3, 0,56 cm, respectivamente. As amostras de Si em massa foram recozidas a 450 ℃ por 30 min para confirmar o contato ôhmico entre Al e Si. Para medir a resistência de contato especial, as resistências laterais entre três eletrodos foram medidas usando uma sonda de alta sensibilidade. Para medir a condutividade elétrica vertical do substrato de Si em massa, a condutância elétrica entre os eletrodos de Al '2' - '4' foi medida. Para medir as propriedades elétricas das amostras de Si poroso com e sem dopagem, um SiO de 2 μm de espessura 2 camada foi depositada no filme poroso de Si por tetraetila ortossilicato CVD (TEOS-CVD) para evitar o dano mecânico à camada porosa de Si da sonda elétrica. Três 0,6 × 0,6 mm 2 SiO 2 as janelas foram formadas gravando o SiO 2 camada parcialmente usando um HF buffer para fazer contato elétrico. Então, três 1,0 × 0,6 mm 2 Eletrodos de Al foram formados no SiO 2 camada junto com o SiO 2 janelas, como mostrado na Fig. 3c. Assim, a sonda pode entrar em contato fisicamente com os eletrodos de Al estendidos para fazer contato elétrico com o filme de Si poroso.

Resultados e discussão

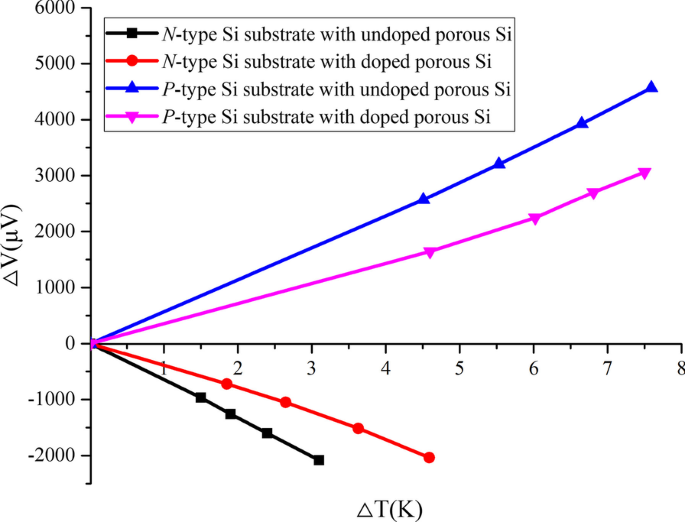

A Figura 4 mostra que a tensão gerada versus diferença de temperatura no substrato de Si com amostras de Si poroso dopado e não dopado. Os valores do coeficiente de Seebeck calculados de diferentes amostras foram mostrados na Tabela 1. O coeficiente de Seebeck para o tipo p e n de Si são 450 e 485 μV / K, respectivamente, e o coeficiente de Seebeck para p e n Substratos de tipo Si com a amostra de Si poroso não dopado mostra valores mais altos de 696 e 650 μV / K, respectivamente. Esta razão da diferença do coeficiente de Seebeck é devido ao efeito de filtragem de energia e efeito de espalhamento de superfície [29,30,31]. Após o processo de dopagem, o coeficiente de Seebeck de p e n substratos do tipo Si com as amostras de Si poroso dopado diminuem para 491 e 480 μV / K por causa do aumento da concentração de transportador nas camadas de Si poroso dopado. No entanto, para toda a amostra de Si poroso dopado, a camada de Si poroso dopado é fina e a parte restante da camada de Si poroso ainda não está dopada. Portanto, embora a concentração de transportador da camada de Si porosa dopada seja maior do que a do Si em massa, o coeficiente de Seebeck de toda a amostra de Si porosa dopada (camada de Si porosa dopada + camada de Si porosa não dopada) é próximo ao das amostras de Si porosa não dopada.

Tensão gerada versus diferença de temperatura em substratos de Si com as camadas de Si poroso tipo n e p dopado e não dopado

Em geral, o coeficiente de Seebeck é composto da parte de difusão de carga S d e a parte de arrastar do phonon S ph . Porque todas as amostras são altamente dopadas (~ 10 18 ) e as medições são feitas à temperatura ambiente, o S ph o valor é muito menor do que S d , resultando em S ≈ S d [32]. Assim, o coeficiente de Seebeck também pode ser mostrado como companheiros [33],

$$ S =\ frac {{8 \ pi ^ {2} k _ {{\ rm {B}}} ^ {2} T}} {{3qh ^ {2}}} m ^ {*} \ left ({ \ frac {\ pi} {3n}} \ right) ^ {2} $$ (3)

onde k B é constante de Boltzmann, h é a constante de Planck, T é a temperatura absoluta, m * é a massa efetiva do estado, q é a carga do elétron e n é a concentração do portador. Portanto, a concentração do portador n é um fator importante que determina o valor do coeficiente de Seebeck.

Para entender melhor a relação entre a concentração de portadores e o coeficiente de Seebeck, a concentração de portadores de p e n As camadas de Si dopado e não dopado poroso foram medidos por medição Hall. A concentração de portador de p e n As camadas de Si poroso não dopado são de 1,3 × 10 18 e 1,35 × 10 18 cm −3 , respectivamente, enquanto a concentração de portador de p - e n camada de Si poroso dopado de tipo são aumentados para 4,6 × 10 19 e 2,3 × 10 19 cm −3 após o doping SOD. Como referência, a concentração de portador de p - e n substrato de tipo Si é 2,3 × 10 19 e 9,0 × 10 18 cm −3 , respectivamente. O coeficiente de Seebeck do substrato de Si com amostras de Si poroso dopado diminui devido ao aumento da concentração de portadores causado pela camada de Si poroso dopado.

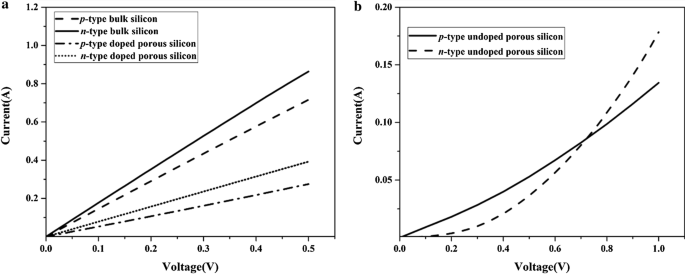

A Figura 5a mostra o I - V curvas de p - e n -tipo camadas de Si em massa ao longo da direção da espessura do wafer. As resistências totais de p - e n As camadas de Si em massa são 1,12 e 0,65 Ω, enquanto a resistência interna estimada é de p - e n O Si em massa tem apenas 0,08 Ω; assim, as resistências totais de p - e n As camadas de Si em massa são determinadas principalmente pela resistência de contato. Desde p - e n substratos de Si em massa são altamente dopados (~ 10 19 ), o contato elétrico entre a almofada de Al e o substrato de Si seria o contato ôhmico. No entanto, eu - V características de p - e n Substratos de tipo Si com camadas de Si poroso não dopado exibem uma curva não linear, como mostrado na Fig. 5b. Neste caso, definimos a condutividade elétrica dessas amostras a partir do gradiente de I - V curva em uma tensão particular de 1 V. Uma das razões para este comportamento não linear é que a relação superfície-volume aumenta em nanoestruturas e um grande número de estados de energia de superfície são formados na superfície de camadas de Si porosas não dopadas, portanto, a não linearidade é causado pelo efeito de confinamento quântico [34]. Ao contrário do Si em massa, os elétrons precisam ter mais energia para viajar pela interface de Si poroso de Al, o que aumenta a resistência de contato e diminui a condutividade elétrica total. Além disso, outros fatores, como superfície hidrogenada metaestável e óxido natural, têm efeito na característica elétrica do Si poroso, o que também pode contribuir para as enormes quedas de condutividade elétrica [35, 36]. Após a dopagem SOD, o contato ôhmico é obtido para p - e n substratos de tipo Si com Si poroso dopado, como o I linear - V curva é mostrada na Fig. 5a, e as condutividades elétricas de p substratos de Si tipo e tipo n com camadas de Si poroso dopado aumentam de 150 para 1160 e 385 para 1390 S / m, respectivamente, como mostrado na Tabela 1. O incremento da condutividade elétrica resulta principalmente da diminuição da resistência de contato porque o A dopagem de SOD afeta principalmente a superfície do Si poroso. Após o doping SOD, diluir p + ou n + camadas porosas de Si são formadas em p - e n camadas de Si poroso tipo, respectivamente, e a concentração de portadores pode chegar a aproximadamente 10 19 cm −3 . Portanto, os elétrons podem tunelar através da interface entre o Al e o Si poroso dopado, independentemente da barreira de potencial [37].

Avaliado I - V características dos corpos de prova. a p - e n -tipo substrato de Si e Si em massa com Si poroso dopado. b p - e n -tipo de substrato de Si com Si poroso não dopado

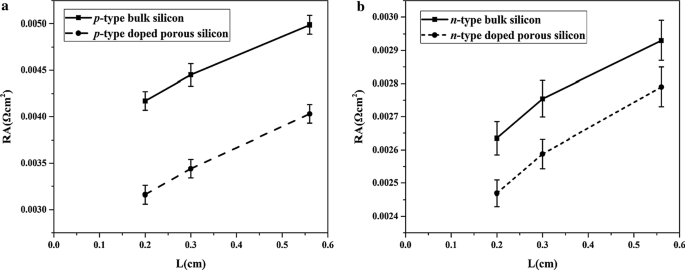

Para avaliar a característica elétrica dos corpos de prova, a resistência de contato específica é avaliada com base na teoria da medição da linha de transmissão (TLM), que é definida como uma resistência de contato por unidade de área [38]. Na teoria TLM, a resistência total R pode ser calculado por,

$$ R =2R _ {{\ rm {c}}} + \ frac {{p_ {i}}} {A} L $$ (4)

onde R c é a resistência de contato, p i a resistividade interior da amostra, L a lacuna entre dois eletrodos, e A a área da seção transversal. A resistência de contato específica p c pode ser definido como p c = R c × A . Portanto, a Eq. 4 pode ser convertido multiplicando a área A em,

$$ RA =2p_ {c} + p_ {i} L $$ (5)

Quando o valor L está se aproximando de 0, R torna-se o dobro da resistência de contato. Assim, p c pode ser estimado a partir da relação entre RA (resistência total multiplicada pela área da seção transversal) e L , como mostrado na Fig. 6. Assim, a resistência de contato específica p c pode ser obtido pela metade do valor extrapolado em L =0. Desde o eu - V as curvas são não lineares, as resistências de contato específicas de Si poroso não dopado não podem ser medidas. As resistências de contato específicas calculadas de p - e n - Si poroso dopado tipo foram 1,35 e 1,16 mΩ-cm 2 , respectivamente, enquanto p - e n - o tipo bulk Si era de 1,88 e 1,25 mΩ-cm 2 , respectivamente. Este resultado mostra que p - e n O tipo de Si poroso dopado teve menor resistência de contato específica do que p - e n - digite Si em massa. Portanto, em comparação com o substrato de Si com Si poroso não dopado, a menor resistência de contato entre o Si poroso dopado e o metal é atribuída ao aumento da condutividade elétrica do substrato de Si com Si poroso dopado.

Relação entre L e RA . a p -tipo substrato de Si e Si em massa com Si poroso dopado. b n -tipo de substrato de Si e Si em massa com Si poroso dopado

A Tabela 1 mostra o fator de potência de p - e n - digite substratos de Si e Si a granel com camada de Si porosa dopada e não dopada. Embora o coeficiente de Seebeck de p - e n - substratos de tipo Si com Si poroso diminuem via dopagem SOD, o fator de potência aumenta 4 vezes para 280 μW / (m K 2 ) para p -tipo enquanto aumenta 2 vezes para 320 μW / (m K 2 ) para n -tipo devido ao aumento significativo da condutividade elétrica. Em nossa pesquisa anterior, o valor ZT de substratos de Si com Si poroso não dopado pode aumentar 7,3 vezes maior do que o Si em massa original devido ao coeficiente Seebeck mais alto (670 μV / K) e condutividade térmica mais baixa (3,8 W / mK) [20] . No entanto, a otimização adicional do valor ZT de substratos de Si com Si poroso não dopado é impedida por uma condutividade elétrica relativamente baixa. A baixa condutividade térmica pode preservar o Si mesmo por dopagem de Si porque o transporte de calor é governado principalmente por fônons com um caminho livre médio de mais de 100 nm e, portanto, a condutividade térmica é reduzida principalmente pela nanoestruturação com Si poroso [39]. Além disso, o melhor ZT o valor do material pode ser superior a 0,1 à temperatura ambiente quando a concentração de transportador está variando de 10 19 e 10 21 cm −3 baseado na equação de transporte de Boltzmann [40]. Portanto, o ZT estimado valor de substratos de Si com Si poroso dopado pode ser melhorado para ser aproximadamente 0,1 via dopagem SOD, que é 5 vezes maior do que aquele do substrato de Si com Si poroso não dopado (0,02). Como conseqüência, substratos de Si com Si poroso dopado via dopagem SOD melhoram seu desempenho termelétrico.

Conclusões

Si poroso foi sintetizado em p altamente dopado - e n -tipo de Si em massa usando corrosão química assistida por metal (MACE). Dopagem de superfície usando spin-on-dopant (SOD) foi usada para melhorar as propriedades elétricas de p - e n -tipo de Si poroso. Comparado com o p - e n substratos de tipo Si com Si poroso não dopado (696 e 650 μV / K), o coeficiente de Seebeck do p - e n substratos de tipo Si com Si poroso dopado é reduzido para 491 e 480 μV / K devido ao aumento da concentração de portadores da camada de Si poroso dopado. Comparado com a concentração de portador de p - e n -tipo Si em massa (2,25 × 10 19 e 9,03 × 10 18 cm −3 ), a concentração de portador de p - e n -tipo de Si poroso não dopado é reduzido para 1,3 × 10 18 e 1,35 × 10 18 cm −3 devido ao efeito de confinamento quântico e maior área de superfície, enquanto a concentração de portadores de p - e n -tipo de Si poroso dopado é aumentado para 4,6 × 10 19 e 2,29 × 10 19 cm −3 após o doping SOD. No entanto, o SOD só pode ser usado para dopar um filme de Si poroso fino. Comparado com p - e n -tipo Si poroso não dopado, p - e n O tipo de Si poroso dopado aumentou a condutividade elétrica de 150 para 1160 e 385 para 1390 S / m devido à diminuição da resistência de contato. Além disso, o contato ôhmico pode ser obtido em p - e n -tipo de Si poroso dopado. A resistência de contato especial entre Si poroso e Al é reduzida para 1,35 e 1,16 mΩ-cm 2 , que é menor do que a resistência de contato entre Si e Al em massa devido ao aumento da concentração de transportador. Mesmo que o coeficiente de Seebeck diminua, o fator de potência de p - e n substrato de tipo Si com Si poroso dopado é aumentado para 280 e 320 μW / (m · K 2 ), respectivamente, devido ao aumento da condutividade elétrica. Portanto, substrato de Si com Si poroso formado por MACE após dopagem de SOD aumenta a condutividade elétrica e pode melhorar o desempenho termoelétrico do Si poroso, que se espera empregar para aplicação termoelétrica.

Disponibilidade de dados e materiais

Os conjuntos de dados usados e / ou analisados durante o estudo atual estão disponíveis junto ao autor correspondente, mediante solicitação razoável.

Abreviações

- Si:

-

Silício

- MACE:

-

Gravura química assistida por metal

- SOD:

-

Gire com dopante

- FE-SEM:

-

Microscópios eletrônicos de varredura de emissão de campo

- RIE:

-

Gravura iônica reativa profunda

- TEOS-CVD:

-

Deposição de vapor químico de tetraetoxisilano

- TLM:

-

Medição da linha de transmissão

Nanomateriais

- ST:kit de avaliação de elemento seguro com software pronto para uso para aplicativos de TI e IoT

- Compostos à base de policetona para competir com Nylons 6, 66 e POM

- Desvendando a evolução morfológica e cinética de corrosão de nanofios de silício poroso durante a corrosão química assistida por metal

- Estados eletrônicos do nanocristal dopado com oxigênio e emissão visível em silício negro preparado por ns-Laser

- Matrizes nanopilar de GaAs com cobertura au fabricada por corrosão química assistida por metal

- Características ópticas e elétricas de nanofios de silício preparados por corrosão eletrolítica

- Fabricação fácil de composto de polianilina porosa multi-hierárquica como sensor de pressão e sensor de gás com sensibilidade ajustável

- Nanoestruturas de superfície formadas por separação de fases de sal de metal-filme nanocompósito de polímero para aplicações anti-reflexo e super-hidrofóbicas

- Dependência da toxicidade das nanopartículas em suas propriedades físicas e químicas

- Morfologia, estrutura e propriedades ópticas de filmes semicondutores com Nanislands GeSiSn e camadas deformadas