Fabricação de 20,19% de célula solar de silício monocristalina eficiente com microestrutura de pirâmide invertida

Resumo

Este artigo relata célula solar de silício monocristalino (sc-Si) baseada em microestrutura de pirâmide invertida com uma eficiência de conversão de até 20,19% no tamanho padrão de 156,75 × 156,75 mm 2 . As microestruturas de pirâmide invertida foram fabricadas em conjunto por processo de corrosão química assistida por metal (MACE) com concentração ultrabaixa de íons de prata e processo de texturização anisotrópica alcalina otimizada. E os tamanhos da pirâmide invertida foram controlados alterando os parâmetros em MACE e texturização anisotrópica alcalina. Em relação à eficiência de passivação, o sc-Si texturizado com refletividade normal de 9,2% e tamanho da pirâmide invertida de 1 μm foi usado para fabricar células solares. O melhor lote de células solares apresentou uma eficiência de conversão 0,19% maior e 0,22 mA cm −2 melhora na densidade de corrente de curto-circuito, e a excelente propriedade fotoelétrica supera aquela da mesma estrutura de célula solar relatada antes. Esta tecnologia apresenta grande potencial para ser uma alternativa para a produção em larga escala de células solares sc-Si de alta eficiência no futuro.

Histórico

As células solares de silício monocristalino (sc-Si) há muito dominam o mercado de células solares devido à sua alta eficiência de conversão fotoelétrica e desempenho abrangente [1,2,3,4,5]. No entanto, a vantagem da qualidade abrangente sobre outras células solares de silício cristalino e não cristalino diminuiu gradualmente, devido ao rápido desenvolvimento da técnica de serração com fio de diamante, técnica de passivação avançada e outros tipos de células solares [6,7,8,9,10, 11,12,13]. Conforme relatado na produção prática, os wafers solares sc-Si com estrutura piramidal vertical fabricados na produção de plantas têm uma refletividade média de 10-12%, que quase atingiu o limite da técnica de texturização química alcalina de uma etapa [14]. A melhoria na eficiência da conversão fotoelétrica ganhou pouco com a modulação da estrutura vertical da pirâmide. A fim de mudar essa situação, a melhoria na eficiência de conversão pode ser provavelmente continuada pela fabricação de uma nova estrutura de captura de luz, como o silício preto [15]. A técnica do silício preto pode ser usada para modificar superfícies com refletividade extremamente baixa e alta absorção de luz [16]. Devido à sua refletividade ultravioleta (perto de 0,3%) no ultravioleta visível e próximo ao infravermelho, que beneficia a melhoria da eficiência, a célula solar de silício preto tornou-se uma direção muito promissora da célula solar sc-Si convencional [16]. Assim, a eficiência de conversão da célula solar sc-Si pode ser melhorada ainda mais a partir da perspectiva do silício preto.

A técnica do silício preto tornou-se imediatamente um hotspot de pesquisa desde sua descoberta em 1995 [17]. Existem três técnicas dominantes baseadas na fabricação de nanoestruturas:técnica de laser de femtosegundo, corrosão iônica reativa (RIE) e corrosão química assistida por metal (MACE) [16, 18, 19]. Dada a compatibilidade e custo da tecnologia atual de células solares sc-Si, o MACE é a solução ideal para substituir a tecnologia de texturização alcalina convencional [20]. A grande capacidade de captura de luz do silício preto fabricado por MACE é benéfica para melhorar a eficiência de conversão fotoelétrica de células solares sc-Si. No entanto, uma menor refletividade do silício preto corresponde a mais nanoestruturas, o que aumentaria a área do defeito superficial e aceleraria a recombinação indireta de portadores fotogerados, restringindo assim a eficiência de conversão fotoelétrica [21].

Muitos trabalhos pertinentes foram realizados para resolver o problema acima. Especificamente, a eficiência de conversão da célula solar sc-Si pode ser aprimorada otimizando a estrutura da superfície para captura de luz ou melhorando a técnica de passivação [20, 22]. Savin et al. introduziu a deposição da camada atômica (ALD) no processo de passivação e combinou-a com as células solares de silício cristalino de contato reverso interdigitado, e a eficiência de conversão da célula solar atingiu 22,1% [23]. Apesar da melhoria da eficiência de conversão, no entanto, a aplicação na produção industrial em grande escala ainda era limitada por custos desesperadores. O silício preto fabricado por RIE poderia aumentar significativamente a capacidade de captura de luz, mas o investimento em equipamentos de hardware era grande, o que tornava difícil a aplicação na produção em massa ou menos competitivo em relação à tecnologia de texturização química úmida. A estrutura da pirâmide invertida obteve baixa área superficial e grande capacidade de absorção de luz [24,25,26]. Stapf et al. usou solução mista de peróxido de hidrogênio (H 2 O 2 ), ácido fluorídrico (HF) e ácido clorídrico (HCl) para texturizar sc-Si, e estruturas de pirâmide invertidas aleatórias foram acessadas, mas a capacidade de captura de luz da estrutura de pirâmide invertida ainda estava sob investigação [27]. O mecanismo de MACE (metal =Au, Cu e Fe) tem sido explorado, e sua aplicação na texturação de superfícies de silício cristalino também é estudada [28,29,30,31,32,33,34]. No entanto, as concentrações de íons metálicos no MACE já relatadas, aplicadas para células solares de silício cristalino, eram muito altas, o que desobedecia às cada vez mais rígidas políticas de proteção ambiental e custava caro. Além disso, a texturação fabricada no MACE relatada antes foi explorada principalmente para gerar nanoestruturas, tanto quanto possível para a capacidade de absorção de luz, em vez de aplicação prática. Raramente foi relatado sobre a técnica do silício preto de baixo custo, que obteve potencial na produção vegetal. Nossa equipe introduziu MACE com nanopartículas de Ag no processo de texturização sc-Si a um custo baixo e otimizou o processo MACE usando aditivo de corrosão específico, que reduziu a concentração de íon Ag para duas ordens de magnitude menor do que já relatado [32]. Além disso, a temperatura necessária do processo de texturização anisotrópica alcalina era relativamente mais baixa do que na produção industrial.

Neste trabalho, a técnica MACE otimizada foi introduzida no tratamento pós-enxágue de células solares sc-Si, que promoveu o desempenho fotoelétrico. Foram acessadas células solares de silício preto com estrutura piramidal invertida fabricadas a granel, cuja eficiência de conversão foi de até 20,19%. Enquanto isso, o mecanismo de formação da estrutura da pirâmide invertida foi estudado. Como esperado, a célula solar de silício preto com microestrutura de pirâmide invertida mostrou um grande potencial na produção industrial em larga escala.

Métodos

Serra de fio diamantada (100) wafers sc-Si do tipo P orientados (200 ± 20 μm de espessura, 1–3 Ω cm) com tamanho de célula solar padrão de 156,75 × 156,75 mm 2 foram usados neste experimento. As bolachas foram enxaguadas em solução aquosa constituída por NaOH (AR) e H 2 O 2 (30% em peso) para remover as impurezas da superfície e, em seguida, enxágue com água ultra-pura. No processo MACE, em primeiro lugar, as bolachas foram imersas em uma solução aquosa contendo HF (0,2 M) e AgNO 3 (3 × 10 −5 M) a 25 ° C. Em seguida, estruturas de silício nanoporosas foram fabricadas quando as bolachas de silício revestidas com nanopartículas de Ag foram gravadas na solução de ácido misto de H 2 O 2 (3,13 M) e HF (2,46 M) durante 3 min, que continha 0,1% de aditivo comercial (C, Nanjing Natural Mew Material Co. Ltd., China). As bolachas com estruturas nanoporosas foram enxaguadas em água com amônia (0,1 M) com H 2 O 2 (0,1 M) por 5 min para remover nanopartículas de Ag residuais. Após serem enxaguadas em água ultra pura, as estruturas nanoporosas de silício foram modificadas em uma solução aquosa de NaOH (0,003 M) e 0,4% de aditivo comercial (A, Nanjing Natural Mew Material Co. Ltd., China) a 60 ° C. Finalmente, o processo industrial para células solares sc-Si era produzir células solares de pirâmide invertida. As etapas detalhadas foram a difusão do elemento de fósforo para formar emissores de junção p-n, corrosão ácida para remover vidro de fosfossilicato, deposição de vapor químico aprimorada por plasma (PECVD) para depositar camada anti-reflexo de SiNx e impressão de tela para metalizar eletrodos inferior / superior.

A morfologia da superfície sc-Si foi observada em microscópio eletrônico de varredura por emissão de campo frio (SEM; Hitachi S-4800, Japão). Os tamanhos da microestrutura de superfície sc-Si foram medidos em um sistema de metrologia Zeta 3D. O índice de refletância óptica de 300 a 1000 nm foi medido por espectrofotômetro UV-VIS e NIR (UV-3101PC, Japão, com esfera integradora). O filme de SiNx foi medido pelo sistema de medição da espessura do filme (Filmetrics, F20-UV, EUA). A eficiência quântica interna / externa e a eficiência de conversão fotovoltaica de células solares sc-Si foram medidas pelos sistemas Enlitech QE-R e PVIV-411V, respectivamente.

Resultados e discussão

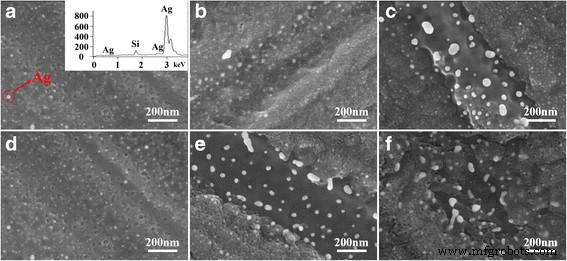

Como relatado anteriormente, nanopartículas de metal não eletrolíticas depositadas em Si em solução aquosa contendo HF foram bem investigadas antes [35]. A deposição de nanopartículas de Ag não eletrolíticas usada no MACE foi baseada na reação de deslocamento galvânico enquanto dois processos eletroquímicos ocorreram simultaneamente em torno da superfície sc-Si [36]. Imagens SEM na Fig. 1a-f mostram as nanopartículas de Ag depositadas na superfície de sc-Si orientada tipo p (100) por imersão em uma solução de HF contendo AgNO 3 . Conforme mostrado na Fig. 1a-c, nanopartículas de Ag foram fabricadas na superfície sc-Si na solução aquosa de HF contendo 5 a 15 ppm de AgNO 3 a 25 ° C durante 2 min.

Imagens SEM de nanopartículas de Ag depositadas em sc-Si e inserção de EDS. Imagens SEM de nanopartículas de Ag depositadas em sc-Si: a - c deposição por 2 min a 25 ° C com concentração de íon Ag de 5, 10 e 15 ppm, respectivamente; e d - f deposição a 25 ° C com concentração de 5 ppm de íon Ag por 2, 4 e 6 min, respectivamente. Resultado EDS na inserção de a

A Figura 1a mostra claramente que o sedimento branco foi depositado no substrato sc-Si, que foi verificado por um espectrômetro de dispersão de energia (EDS:inserção na Fig. 1a) como nanopartículas de Ag. As nanopartículas de Ag reduzidas substituíram o silício onde ocorreu a reação de oxidação e se depositaram no substrato de silício. Nanopartículas de Ag de 15 nm de diâmetro foram distribuídas uniformemente e densamente com a presença de 5 ppm de AgNO 3 (Fig. 1a). No entanto, com 10 ppm AgNO 3 ou maior concentração, os diâmetros das nanopartículas de Ag aumentaram de forma desigual (Fig. 1b, c). O diâmetro das nanopartículas regionais de Ag na Fig. 1b aumentou para 80 nm, e o da Fig. 1c foi de até 100 nm. Imagens SEM na Fig. 1d-f mostram as nanopartículas de Ag depositadas por 2, 4 e 6 min, respectivamente, em que foi 5 ppm AgNO 3 e 25 ° C. Ele ilustra que a forma do sedimento de Ag mudou muito e se tornou irregular (variando de uma dimensão a duas dimensões) com o tempo de deposição sendo prolongado. Além disso, essas nanopartículas de Ag em forma de bastão (cerca de 130 nm de comprimento) se depositaram na superfície sc-Si irregularmente por retardo de tempo, o que destruiu a uniformidade da distribuição das nanopartículas de Ag. Em resumo, propomos a concentração do íon Ag a 5 ppm e tempo de deposição de 2 min em temperatura ambiente.

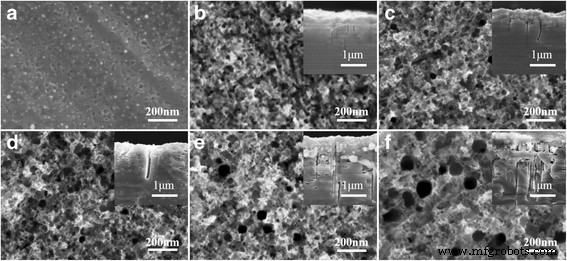

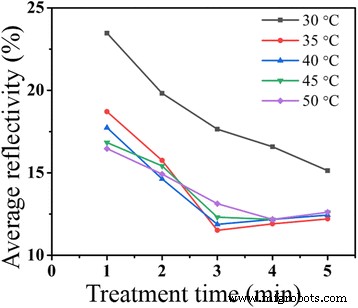

Os wafers sc-Si com revestimento uniforme de nanopartículas de Ag foram imersos em solução de ácido misto contendo aditivo comercial para fabricar estrutura de silício nanoporoso. Este aditivo comercial que pode ser uma mistura de poliol contendo hidroxila e carboxila era para separar pequenas bolhas da superfície do substrato porque H 2 gerado na reação não poderia escapar da superfície do substrato automaticamente no caso de tal baixa concentração de Ag (arquivo adicional 1). Imagens SEM na Fig. 2a-f mostram as morfologias de silício nanoporoso e seção transversal antes e depois de MACE. Como mostrado na Fig. 2b, estruturas de silício nanoporosas geradas no sc-Si com processamento MACE por 1 min. O diâmetro do silício nanoporoso atingiu 20 nm e a profundidade cerca de 1,3 μm. Então, o diâmetro e a profundidade do silício nanoporoso aumentaram com o prolongamento do tempo de MACE, mesmo o diâmetro variou mais obviamente. O diâmetro do silício nanoporoso com processamento MACE por 2 min cresceu para 40 nm, depois 50 nm para processamento de 3 min, 80 nm para processamento de 4 min e 110 nm para processamento de 5 min. As inserções de seção transversal na Fig. 2b-f mostram que a profundidade do silício nanoporoso variou de 1,3 a 3 μm quando o tempo de MACE aumentou de 1 para 5 min. No entanto, alguns nanoholes na seção transversal gerados quando o tempo MACE foi prolongado. De acordo com o relatório de Chartier, o silício nanoporoso gerado no MACE incluiu estruturas de poros cilíndricos retos e curvos, e os nanoholes retos dominam quando a razão molar da solução de corrosão ρ =[HF] / ([HF] + [H 2 O 2 ]) é cerca de 45% [36]. Apesar do ρ =45% em nosso trabalho, uma grande quantidade de poros cilíndricos curvos gerados com corrosão ao longo do tempo quando MACE processado por 4 min ou mais (seções transversais em ambas as inserções da Fig. 2e, f). Por meio de uma série de experimentos, observamos que a capacidade de captura de luz do silício nanoporoso diminuiu com o processamento MACE ao longo do tempo. A refletividade média do silício nanoporoso contra o tempo de tratamento MACE em diferentes temperaturas é ilustrada na Fig. 3. A refletividade média minimizada para processamento MACE 3 min a 35 ° C e, em seguida, aumentou com o atraso de tempo. Enquanto isso, a refletividade média do silício nanoporoso mudou pouco quando a temperatura era de 35 ° C ou mais. Isso poderia ser explicado pelo fato de que a geração de nanofuros cilíndricos curvos tornava as estruturas de silício nanoporosas ocas e desordenadas em vez de verticais, então a luz incidente poderia ser refletida de volta para o ar através desses nanofuros curvos. Por outro lado, o próprio silício nanoporoso foi oxidado e dissolvido lentamente em soluções mistas de HF e H 2 O 2 o que tornou a superfície do substrato lisa e a refletividade média aumentou. A tendência semelhante de alteração da refletividade quando a temperatura estava acima de 30 ° C mostrou que a temperatura MACE conveniente era de 35 ° C. Em conclusão, estruturas nanoporosas de silício foram fabricadas no processo MACE com concentração ultrabaixa de íon Ag, o que nunca foi relatado antes. A condição de otimização (temperatura de 35 ° C e tempo de 3 min) em MACE para a fabricação de estruturas de silício nanoporoso vertical é proposta.

Imagens SEM de silício nanoporoso (seção transversal na inserção) com diferentes tempos de processamento. Imagens SEM de silício nanoporoso: a como fabricado e b - f silício nanoporoso e seção transversal na inserção para processamento de 1, 2, 3, 4 e 5 min a 35 ° C

Dependência de silício nanoporoso de refletividade média do tempo em temperaturas específicas. A refletividade média da dependência de estruturas de silício nanoporosas do tempo para o tratamento a 30, 35, 40, 45 e 50 ° C, respectivamente

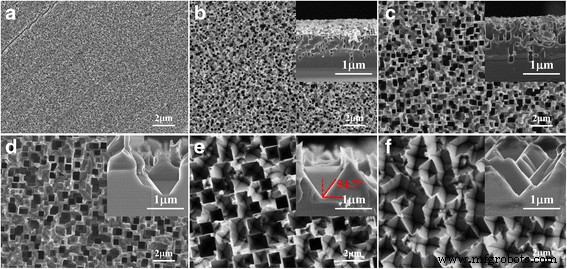

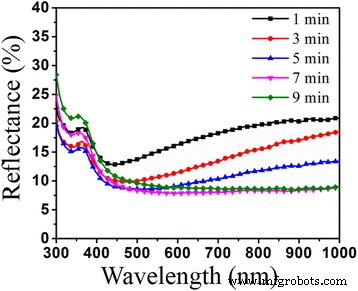

O silício nanoporoso gerado por MACE é a base da formação de estruturas de pirâmide invertida. As bolachas foram modificadas no processo de texturização anisotrópica alcalina e o aditivo A em solução aquosa de NaOH desempenhou um papel semelhante ao dos surfactantes na texturação convencional de sc-Si. Ele removeu bolhas da superfície do substrato e influencia o fator anisotrópico de corrosão. Finalmente, estruturas de pirâmide invertida foram acessadas. A Figura 4a mostra a estrutura de silício nanoporoso e a Fig. 4b-f mostra estruturas de pirâmide invertida com texturização de NaOH por 1, 3, 5, 7 e 9 min, respectivamente. A Figura 4b, c mostra as estruturas de silício nanoporoso transformadas em orifícios quadrados com fundo em forma de pirâmide invertida (inserção na Fig. 4b, c) com processamento anisotrópico alcalino por 1 e 3 min, respectivamente. Com o tempo de texturização sendo prolongado, as estruturas da pirâmide invertida foram crescendo como mostrado na Fig. 4c-f, e áreas específicas foram dissolvidas gradualmente. Quando a texturização química alcalina foi tratada por 5 min, as estruturas da pirâmide invertida com 500 nm de largura e 350 nm de profundidade foram confeccionadas. No entanto, existiam algumas estruturas defeituosas (inserção da Fig. 4d). Conforme mostrado na Fig. 4e, pirâmides invertidas com largura de 1 μm foram fabricadas e distribuídas uniformemente durante o processamento de texturização por 7 min. O ângulo diédrico era de 54,7 ° e menos estruturas defeituosas existiam na seção transversal (inserção na Fig. 4e). Quando o tempo de tratamento foi de até 9 min, as pirâmides invertidas apresentavam superfície lisa e estruturas raramente defeituosas (Fig. 4f). No entanto, foi facilmente observado que algumas paredes laterais das pirâmides invertidas foram dissolvidas, e novos riachos em microescala com tamanho variando de 2 a 4 μm foram formados. A dissolução das paredes laterais gerou as estruturas sobrepostas (detalhe na Fig. 4f). Apesar do fato de que as estruturas de pirâmide invertida foram distribuídas com quase nenhuma área de defeito, grandes estruturas de fosso podem diminuir a capacidade de absorção de luz. A Figura 5 mostra os espectros de refletância de estruturas de pirâmide invertida com texturização anisotrópica alcalina para 1, 3, 5, 7 e 9 min, respectivamente. Os espectros de refletância mostraram que a capacidade de captura de luz diminuiu em comparação com o silício nanoporoso original devido a grandes quantidades de dissolução da nanoestrutura quando a texturização alcalina foi processada por 1 min. A refletividade média na faixa de comprimento de onda de 300 a 1000 nm é de 15,45%. Claramente, com o aumento do tempo de texturização, a absorção de luz foi aumentada gradualmente para a formação de estruturas de pirâmide invertida. A refletividade foi minimizada para 9,2% quando a texturização foi processada por 7 min, e a uniformidade dos wafers sc-Si de pirâmide invertida atingiu a melhor comparação com outros. Em seguida, a capacidade de captura de luz diminuiu e a refletividade aumentou até 10,5% com texturização por 9 min, causada pela dissolução de pirâmides invertidas e formação de estruturas de fosso sobrepostas de tamanho grande. Além do mais, esta texturação sc-Si foi mais reflexiva do que na produção da planta. Assim, estruturas nanoporosas de silício foram texturizadas em solução aquosa de NaOH contendo aditivo composto específico, e estruturas de pirâmide invertida uniformemente distribuídas com tamanho de 1 μm de largura foram acessadas a 60 ° C por 7 min. A refletividade média foi controlada em 9,2%.

Imagens SEM do processamento da pirâmide invertida (seções transversais na inserção) para diferentes tempos. Imagens SEM: a silício nanoporoso e b - f seção da superfície da pirâmide invertida e texturização da seção transversal a 60 ° C em solução aquosa de NaOH por 1, 3, 5, 7 e 9 min, respectivamente

Espectros de refletância de estruturas de pirâmide invertida com texturas para tempos diferentes. Espectros de refletância de sc-Si com estruturas de pirâmide invertida para tempo de texturização alcalina em 1, 3, 5, 7 e 9 min, respectivamente

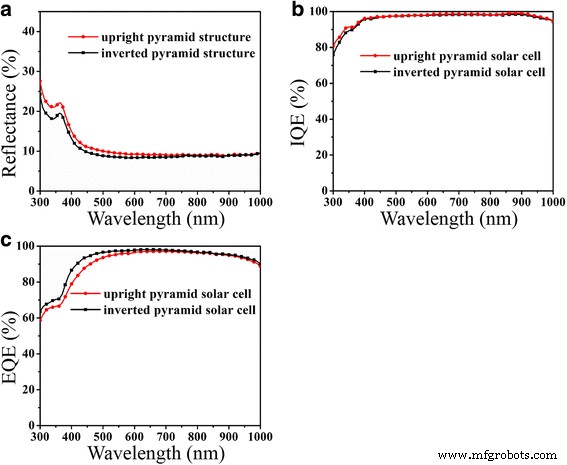

Considerando a capacidade de captura de luz e o fácil design da microestrutura da superfície para passivação, escolhemos a estrutura da pirâmide invertida com largura de 1 μm para fabricar células solares. A resistência da caixa e a propriedade do filme de SiNx por PECVD de bolachas de sc-Si de pirâmide invertida e vertical são comparadas na Tabela 1. Testamos dez conjuntos de amostras de teste e amostras de controle (cada conjunto continha 10 peças). O gap de resistência de caixa média entre wafers sc-Si da pirâmide invertida e vertical era pequeno, mesmo a uniformidade da distribuição da pirâmide sc-Si invertida levou a da vertical um pouco observada a partir dos dados do STD. A comparação da propriedade de passivação do filme de SiNx por PECVD sugere que o filme de SiNx passivado em sc-Si com estrutura de pirâmide invertida é 10 nm mais fino e tem um índice de refração 0,14 maior em comparação com a pirâmide vertical. Isso significa que o custo de passivação da estrutura da pirâmide invertida pode ser menor do que na vertical, especialmente quando a propriedade do filme de SiNx passivada na estrutura da pirâmide invertida é semelhante à da vertical. É benéfico para a aplicação de industrialização desta tecnologia de texturização. A refletividade média, eficiência quântica interna (IQE) e eficiência quântica externa (EQE) são mostradas na Fig. 6. A refletividade média da estrutura da pirâmide invertida em largura com 1 μm foi 1% menor do que a das verticais na produção da planta ( Fig. 6a). O processo de deposição do filme SiNx da célula solar sc-Si com estrutura de pirâmide invertida foi o mesmo da pirâmide vertical sc-Si. Conforme mostrado na Fig. 6b, o IQE da célula solar de pirâmide invertida sc-Si era semelhante ao de uma vertical. Por outro lado, o EQE da célula solar sc-Si com estrutura de pirâmide invertida mostrada na Fig. 6c foi melhorado no comprimento de onda de 300-600 nm. Foi assumido que a técnica PECVD não otimizada impediu a melhoria do IQE da célula solar de pirâmide invertida sc-Si, e a liderança do EQE em comprimento de onda curto de 300 a 600 nm pode ser atribuído à superioridade de refletividade em comprimento de onda curto descrito acima.

Comparação de a espectro de refletância, b IQE e c EQE. a Espectros de refletância de estruturas piramidais invertidas e verticais. b IQE e c EQE de células solares de pirâmide invertida e vertical sc-Si

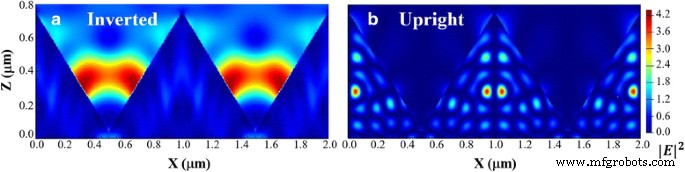

A análise tridimensional (3D) no domínio do tempo de diferença finita (FDTD) foi usada para simular e analisar o efeito fotovoltaico próximo à interface da estrutura da pirâmide invertida. A dimensão da simulação de pirâmides invertidas / verticais foi projetada em 1 μm de largura. Usamos λ =631,57 nm para calcular a intensidade do campo elétrico (| E | 2 ) distribuição da onda eletromagnética, que estava próxima do pico de irradiância dos espectros solares. Conforme os resultados da simulação mostrados na Fig. 7a, b, a energia da onda eletromagnética em 631,57 nm reuniu-se principalmente dentro da pirâmide invertida, que era muito mais forte do que a vertical. Este achado da simulação confirma a capacidade de captura de fótons mais forte da estrutura de pirâmide invertida.

Simulação FDTD da distribuição da intensidade do campo elétrico em estrutura piramidal invertida / vertical sc-Si. Simulação 3D FDTD da distribuição da intensidade do campo elétrico na estrutura da pirâmide invertida / vertical sc-Si. O tamanho da pirâmide invertida / vertical é projetado em 1 μm

A principal comparação de desempenho elétrico de dois tipos de células solares sc-Si é mostrada na Tabela 2. A célula solar sc-Si com estrutura de pirâmide invertida mostra uma maior eficiência de 20,19% e densidade de corrente de curto-circuito ( J sc ) 0,22 mA cm −2 mais alto do que o vertical, que reconfirma o 3D FDTD simulando achado. A tensão de circuito aberto ( V oc ) da célula solar sc-Si com estrutura de pirâmide invertida atingiu 647 mV, que foi 2 mV maior do que a célula solar de pirâmide vertical. Em combinação com o resultado IQE, V oc A vantagem da célula solar de pirâmide invertida seria expandida se a técnica de passivação fosse otimizada. Seu fator de preenchimento (FF) foi 0,05% maior que o vertical. Outras medidas de melhoria na eficiência de conversão fotoelétrica devem ser focadas na restrição eficaz da recombinação Auger, maior capacidade de captura de luz e melhor técnica de passivação.

Conclusões

Em resumo, o sc-Si com microestrutura de pirâmide invertida fabricada por texturização alcalina modulada combinada com MACE otimizado mostrou grande potencial na otimização de refletividade óptica e tamanho da microestrutura em comparação com quaisquer outras tecnologias de texturização. A eficiência de conversão das células solares sc-Si com estrutura de pirâmide invertida projetada com o tamanho de 1 μm atingiu 20,19%, e a densidade de corrente de curto-circuito da célula solar foi de até 38,47 mA cm −2 . Previsivelmente, a propriedade da célula será melhorada se a otimização da estrutura invertida ou da tecnologia de texturação continuar.

Abreviações

- 3D:

-

Tridimensional

- ALD:

-

Deposição de camada atômica

- EDS:

-

Espectrômetro de dispersão de energia

- EQE:

-

Eficiência quântica externa

- FDTD:

-

Domínio do tempo de diferença finita

- FF:

-

Fator de enchimento

- IQE:

-

Eficiência quântica interna

- J sc :

-

Densidade de corrente de curto-circuito

- MACE:

-

Gravura química assistida por metal

- mc-Si:

-

Silício multicristalino

- PECVD:

-

Deposição de vapor químico intensificada por plasma

- RIE:

-

Gravura de íon reativo

- sc-Si:

-

Silício monocristalino

- SEM:

-

Microscópio eletrônico de varredura

- STD:

-

Desvio padrão

- V oc :

-

Voltagem de circuito aberto

Nanomateriais

- Otimizando a eficiência de transferência com uma célula robótica

- Célula solar

- Células solares de grafeno de alta eficiência

- PEDOT Altamente Condutivo:Camada de Transporte de Furo Transparente PSS com Tratamento Solvente para Células Solares Híbridas Orgânicas / Silicone de Alto Desempenho

- Síntese de nanocristais de ZnO e aplicação em células solares de polímero invertido

- Células solares de perovskita invertida altamente eficientes com camada de transporte de elétrons CdSe QDs / LiF

- Estudo Numérico de um Absorvedor Solar Eficiente Composto por Nanopartículas de Metal

- Uma investigação em uma célula solar de silício cristalino com camada de silício preta na parte traseira

- RGO-PEDOT híbrido tratado com ozônio por UV:PSS como um material de transporte de furo eficiente em células solares de perovskita planar invertida

- Eficiência de conversão de energia aprimorada de células solares de perovskita com um material de conversão ascendente de Er3 + -Yb3 + -Li + TiO2 tri-dopado