Paris Air Show 2019:Destaques

A exibição estática do avião militar Airbus A400M com uso intensivo de compostos no Paris Air Show 2019. Fonte | CW

A exibição estática do avião militar Airbus A400M com uso intensivo de compostos no Paris Air Show 2019. Fonte | CW As expectativas eram mistas antes do Paris Air Show 2019 (17 a 23 de junho). Esperava-se que a Boeing estabelecesse mais bases para a Nova Aeronave de Médio Porte (NMA), mas a crise do 737 MAX consumiu muito da energia e atenção da empresa. De fato, no primeiro dia do show aéreo, a Boeing fez um anúncio muito geral sobre as condições de negócios e divulgou sua previsão de aeronaves comerciais para 20 anos. Nada no NMA. O maior barulho que a Boeing fez durante o show foi a notícia de que havia vendido 200 aeronaves 737 MAX para o International Airline Group (IAG).

A Airbus, por outro lado, anunciou o A321XLR (LR =longo alcance), a última iteração do A320neo. Programado para entrar em serviço em 2023, o A321XLR terá um alcance de 4.700 milhas náuticas, alcançável por meio de capacidade adicional de armazenamento de combustível. A Airbus disse que o alcance do avião proporcionará às companhias aéreas opções de corredor único mais baratas em rotas agora servidas principalmente por aeronaves de corredor duplo mais caras. Essas rotas incluem Nova York-Rio, Xangai-Sydney e Madrid-Dubai.

Apesar da falta de notícias da NMA, entre as empresas relacionadas a compósitos que expõem no Paris Air Show, ainda há um esforço definitivo para desenvolver e alinhar materiais e tecnologia de processo para atender a todas as demandas que a Boeing e a Airbus colocam na cadeia de suprimentos na próxima década. Isso inclui pré-impregnados termofixos tradicionais com cura em autoclave, infusão de resina líquida de fibras secas com cura fora da autoclave, compostos termoplásticos e manufatura aditiva. O senso de expectativa em toda a cadeia de abastecimento é palpável.

Este EVTOL, da Boeing, foi um dos vários em exibição no Paris Air Show. Fonte | CW.

Este EVTOL, da Boeing, foi um dos vários em exibição no Paris Air Show. Fonte | CW. Na linha de vôo, havia a habitual gama de aeronaves comerciais, militares e civis, com demonstrações diárias de vôo. Notáveis no ar eram as demonstrações de aeronaves movidas a eletricidade, que eram um contraste absoluto e silencioso com o rugido ensurdecedor associado ao caça e aos jatos comerciais. Nos displays estáticos, havia uma série de veículos EVTOL (decolagem e pouso vertical elétrico) voltados para o mercado de mobilidade urbana. Este tipo de aeronave, em particular, está se revelando um alvo significativo de materiais compósitos, que são uma necessidade para voos movidos a eletricidade. No entanto, os volumes de produção de algumas dessas plataformas provavelmente chegarão à casa dos milhares por ano, o que empurra as tecnologias de materiais e processos mais para um modelo de produção automotivo. Dito isso, os EVTOLs estão na juventude, principalmente devido aos obstáculos regulatórios, de qualificação e de gerenciamento do espaço aéreo que ainda não foram superados.

Abaixo estão os destaques do show.

Spirit AeroSystems. O maior fuselagem do mundo, Spirit AeroSystems (Wichita, Kan. EUA), começou o show na manhã de segunda-feira com uma coletiva de imprensa anunciando a introdução de seu painel de fuselagem ASTRA (Tecnologia de Estruturas Avançadas e Arquitetura Revolucionária), projetado para mostrar como um totalmente composto a fuselagem pode ser projetada para atender aos requisitos de desempenho, taxa e custo de uma aeronave de corredor único de próxima geração. O design e a fabricação desse painel são abordados em uma história independente aqui.

Parte traseira do painel de demonstração da fuselagem do Spirit AeroSystems ASTRA para próxima geração, alta taxa, simples -aisle aeronaves. Fonte | CW

Parte traseira do painel de demonstração da fuselagem do Spirit AeroSystems ASTRA para próxima geração, alta taxa, simples -aisle aeronaves. Fonte | CW MTorres. Outro painel composto de destaque na exposição foi encontrado no estande da MTorres (Torres de Elorz, Navarra, Espanha). Esta "estrutura de grade / pele" reforçada com costelas, fabricada por meio de infusão de resina de fibras de carbono secas, na verdade é a ideia de Stephen Tsai, veterano de compósitos e professor de aeronáutica e astronáutica, emérito da Universidade de Stanford, que estava no estande de MTorres explique. Tsai disse que concebeu este projeto há vários anos e com base na estrutura de grade / pele implantada na fabricação dos Vickers Wellington , um bombardeiro britânico da Segunda Guerra Mundial fabricado pela Vickers-Armstrongs e famoso por manter a integridade estrutural em acidentes. Para dar vida a esse projeto em uma aplicação composta, Tsai projetou as nervuras em uma estrutura de treliça, com cada nervura com largura e altura fixas, e o espaçamento entre as nervuras também fixo.

Steve Tsai está com o painel reforçado com nervuras que ele projetou e MTorres o ajudou a fabricar. O facilitador principal é o posicionamento preciso da fibra para construir as costelas. Fonte | CW

O desafio de seu projeto, disse Tsai, era desenvolver interseções de costelas que pudessem suportar grandes cargas mecânicas. O que ele propôs foi uma arquitetura de costela que usa fitas de fibra de carbono colocadas continuamente em uma direção (chame-o de A) e descontinuamente na direção de intersecção (chame-o de B). Então, para a próxima camada, as fitas seriam colocadas descontinuamente na direção A e continuamente na direção B. Este padrão continuaria até que a espessura desejada da costela fosse alcançada. Desta forma, cada junta de nervura seria sempre atravessada por uma fita contínua. Uma vez que as nervuras são construídas na ferramenta, uma pele é colocada sobre ela por meio de colocação automática de fibra (AFP) ou colocação automática de fita (ATL) e toda a estrutura é curada.

As vantagens deste projeto, disse Tsai, são várias, mas a principal é que é "difícil para os danos irem além da área localizada", o que significa que uma rachadura propagada na pele não pode migrar facilmente para além de qualquer uma das costelas que margeiam o regiões afetadas. Tsai também disse que a estrutura da grade / pele é altamente eficiente em termos de peso e material. Ainda assim, ele observou:“Isso é fácil de projetar, mas difícil de fazer”. É aí que entra o MTorres.

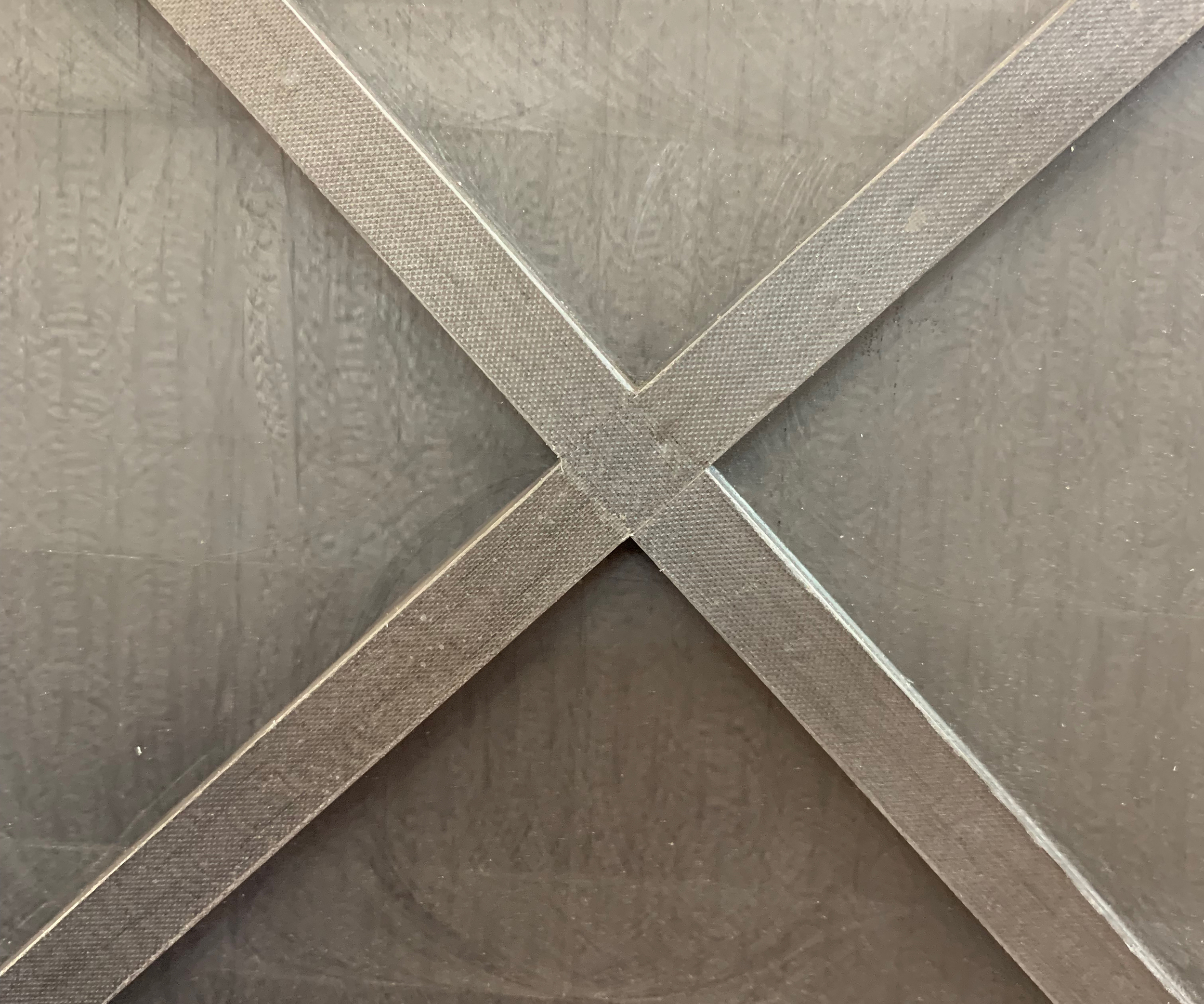

Vista de perto de uma junta de nervura no painel reforçado de nervura MTorres no Paris Air Mostrar. Tsai diz que seu projeto pode ter aplicação em peças automotivas e aeroespaciais. Fonte | CW

Vista de perto de uma junta de nervura no painel reforçado de nervura MTorres no Paris Air Mostrar. Tsai diz que seu projeto pode ter aplicação em peças automotivas e aeroespaciais. Fonte | CW Tsai disse que o fator limitante na fabricação de seu design de painel foi a colocação das fitas das costelas. Para serem totalmente industrializados, eles exigiam velocidade e precisão de corte na colocação da fita que, até recentemente, não eram possíveis. No entanto, Tsai abordou MTorres com seu projeto e perguntou se o especialista em ATL / AFP poderia fazer o trabalho. Iñigo Idareta, chefe do departamento de projetos especiais da empresa, e a equipe de compósitos da MTorres foram encarregados da tarefa e trabalharam com Tsai para adaptar as tecnologias da MTorres à aplicação. Havia dois desafios, disse Idareta no show aéreo:velocidade e precisão de corte de posicionamento de fita de ajuste fino, onde a capacidade de corte em tempo real AFP de MTorres foi fundamental para manter uma alta velocidade de layup constante; e desenvolvimento de soluções de ferramentas que permitiram o acúmulo de cada nervura sem que a mesma perdesse a integridade da pilha. Além disso, o uso do formato de fibra de carbono seco do próprio MTorres para aplicações AFP foi necessário para fazer esta infusão desafiadora funcionar. Todos foram conquistados, disse Idareta. Também alcançado, com base no design de Tsai, é o uso de colocação de fibra fora do ângulo da pele do painel, que tem quatro camadas e cerca de 1,2 mm de espessura.

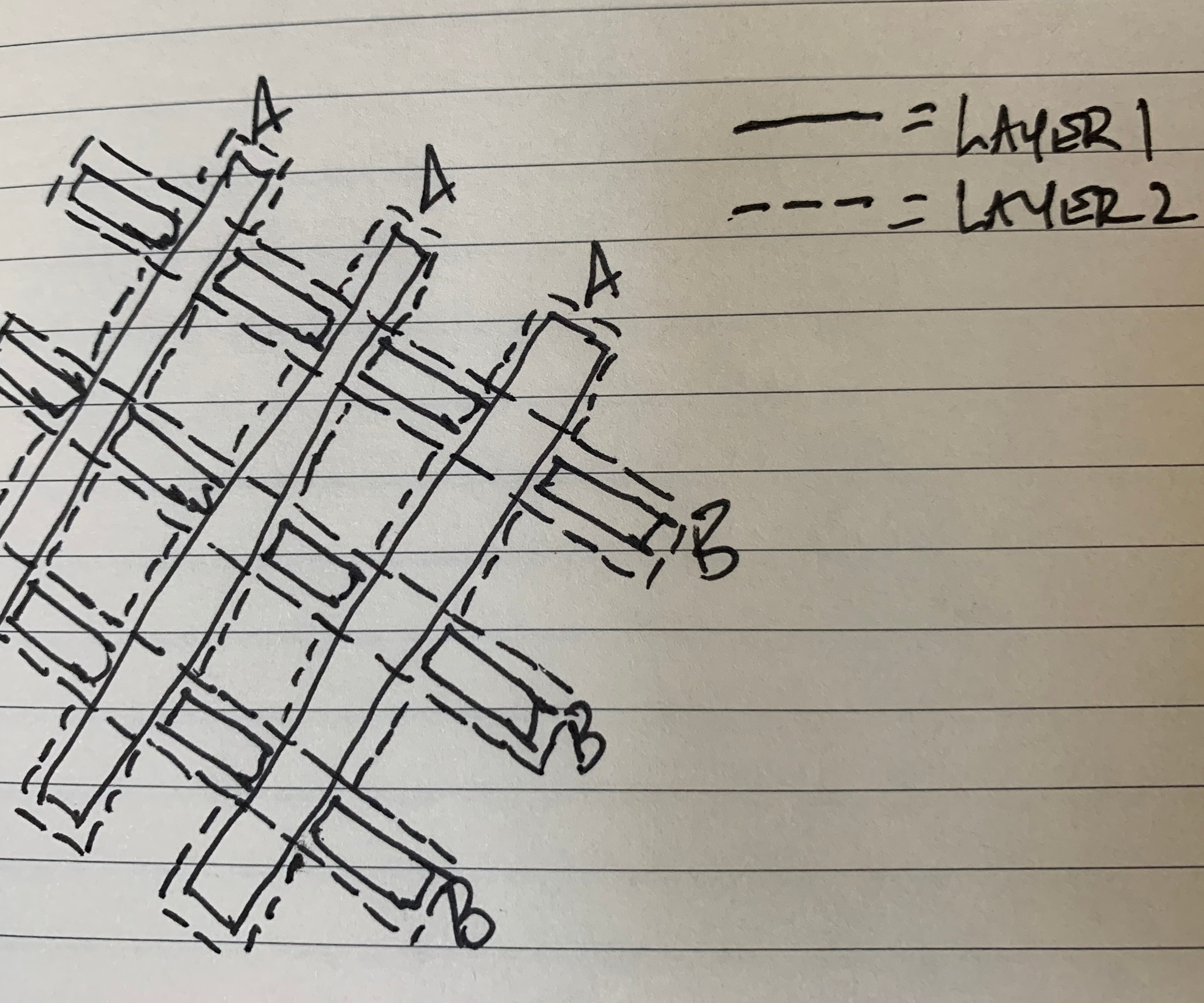

desenho rudimentar de Jeff Sloan que tenta mostrar como as costelas são construídas. A fibra contínua é colocada primeiro em uma direção (A), enquanto a fibra descontínua é colocada na outra direção (B). Para a próxima camada, a fibra contínua é colocada na direção B, enquanto a fibra descontínua é colocada na direção A. Desta forma, a junta da costela é sempre recoberta por fibra contínua. Fonte | CW

desenho rudimentar de Jeff Sloan que tenta mostrar como as costelas são construídas. A fibra contínua é colocada primeiro em uma direção (A), enquanto a fibra descontínua é colocada na outra direção (B). Para a próxima camada, a fibra contínua é colocada na direção B, enquanto a fibra descontínua é colocada na direção A. Desta forma, a junta da costela é sempre recoberta por fibra contínua. Fonte | CW A fibra de carbono usada era um material seco de 50K da Mitsubishi Chemical Carbon Fiber &Composites Inc. (Sacramento, Califórnia, EUA), escolhido principalmente porque era o material que MTorres tinha em mãos. A resina era um epóxi endurecido de nível industrial “padrão”. Idareta diz que o painel foi testado por Alan Nettles da NASA e teve um bom desempenho. A ligação costela / pele em particular, disse ele, foi excelente. Tsai admitiu que o ponto fraco do painel é a junta de nervura, que é um laminado cross-ply [0/90]. As costelas eram todas [0]. Assim, as juntas tinham cerca de metade da resistência à tração uniaxial e um pouco mais da metade da resistência à compressão uniaxial. Mesmo com essa fraqueza, a resistência da grade / pele é mais do que o dobro da atual tecnologia de alumínio de mesmo design, sem contar o peso adicional mais leve dos compósitos. Tsai também disse que o alumínio, para atingir as mesmas propriedades de resistência fornecidas por seu projeto, pesaria três vezes mais.

O que vem por aí para essa tecnologia? Tsai disse que está "pronto para aplicação" e listou vários tipos de peças possíveis:estruturas da fuselagem, carrocerias de veículos lançadores espaciais, painéis automotivos, caixas de baterias. Idareta disse que a MTorres está trabalhando na iteração do design, incluindo o desenvolvimento de um painel curvo e um painel de corpo inteiro. Ambos, disse ele, estão ao nosso alcance.

Além disso, há vários aspectos do projeto de Tsai que podem ser modificados para atender a uma variedade de casos de carga. Isso inclui a largura da costela, altura da costela, ângulo de intersecção e espaço entre as costelas. Além disso, embora MTorres tenha usado infusão para fazer o painel em exibição no show aéreo, ele poderia ser fabricado usando o pré-impregnado termofixo tradicional.

GKN Aerospace. O especialista em asas comerciais GKN Aerospace (Redditch, Reino Unido) anunciou no show aéreo que fabricou as primeiras peças para sua parte de trabalho no programa Airbus Wing of Tomorrow, um programa multi-empresa de cinco anos (2018-2022), Reino Unido Esforço da catapulta para desenvolver materiais e tecnologias de processo para a fabricação de alta taxa (100 por mês) de asas compostas de fibra de carbono com infusão de resina a serem implantadas em uma aeronave de corredor único de próxima geração.

Paul Perera, vice-presidente de tecnologia da GKN Aerospace, esteve na mostra aérea e forneceu mais detalhes sobre o programa. Ele disse que a GKN atualmente tem 60 pessoas trabalhando na longarina e nas costelas da asa, com a maior parte do trabalho sendo feito no Centro de Tecnologia Global da GKN, que está se mudando para novas instalações em Filton, Reino Unido, no final deste ano.

A longarina será fibra seca colocada por GKN e então infundida. As costelas serão fabricadas com compósitos termoplásticos e alumínio. O National Composites Centre (Bristol, Reino Unido) está trabalhando em várias tecnologias para Wing of Tomorrow, incluindo iCAP (programa de aquisição de capacidade digital) para desenvolver soluções de automação baseadas em dados, bem como corte automatizado de fibra e sistemas de posicionamento desenvolvidos pela Loop Technology (Poundberry , Dorchester, Reino Unido) que será empregado na fabricação de asas. Northrop Grumman (anteriormente Orbital ATK, Clearfield, Utah, EUA) está desenvolvendo longarinas para o programa. As películas das asas inferiores serão fabricadas pela Spirit AeroSystems em suas instalações em Prestwick, Escócia; As películas das asas superiores serão fabricadas pela Airbus. A meta é a entrega de três navios para a fábrica de asas da Airbus em Broughton, no Reino Unido, para montagem nos próximos 18 meses, sendo o primeiro em junho de 2020, o segundo no final de 2020 e o terceiro no início de 2021. Em última análise, se o programa progredir conforme planejado, ele provará que a infusão de resina é um processo viável para a produção de alta taxa de uma asa composta para um corredor único de próxima geração. Perera diz que seções de vergalhão de 1 metro produzidas e avaliadas nas instalações da GKN na Ilha de Wight, no Reino Unido, mostram que os materiais e o processo são adequados para a aplicação.

Perera observou que uma grande parte do programa Asa do Amanhã girará em torno do desenvolvimento de automação. Na verdade, disse ele, a automação será um facilitador chave da infusão de resina para a fabricação aeroespacial de próxima geração.

Materiais Compósitos Solvay. Se você está procurando evidências de como o foco na industrialização da manufatura aeroespacial e na eficiência da produção está chegando aos fornecedores de materiais, não procure além da Solvay Composite Materials (Alpharetta, Geórgia, EUA), que está no meio de um período de vários anos esforço para reavaliar onde e como ela produz resinas, fitas e pré-impregnados de grau aeroespacial. A ênfase da Solvay está no desenvolvimento de uma estratégia de operações focada em instalações que produzem menos números de produtos em equipamentos altamente especializados que podem atender aos requisitos de taxa e qualidade de aeronaves de próxima geração. Marc Doyle, vice-presidente executivo aeroespacial da Solvay, diz que as novas instalações da empresa em Wrexham, País de Gales, Reino Unido são um símbolo desse esforço. Essa fábrica, inaugurada em setembro de 2018, produz apenas dois números de produtos (adesivos), mas em um ambiente altamente estruturado, altamente otimizado e com predominância de automação, projetado para atender às necessidades just-in-time de seus clientes. A empresa espera seguir esse modelo em todas as novas instalações e também tentará converter as plantas legadas.

Na frente de inovação de materiais, a Solvay destacou dois esforços notáveis - um focado em termoplásticos e outro em fibras de carbono. Mike Blair, vice-presidente executivo de pesquisa e inovação, disse que um dos maiores desafios / oportunidades dos termoplásticos é seu delta de alta temperatura; ou seja, as altas temperaturas de processo dos termoplásticos podem causar problemas de coeficiente de expansão térmica (CTE) nas peças à medida que esfriam, principalmente peças grandes. O objetivo? Modifique a química da policetona para reduzir as temperaturas do processo, sem afetar a transição do vidro (T g ) temperatura. A empresa também busca formas de incrementar a processabilidade e o manuseio em equipamentos automatizados de seus termoplásticos. “Nossos materiais PEEK e PEKK padrão realmente funcionam bem”, disse Blair. “Só precisamos modificá-los para torná-los mais adaptáveis.”

A inovação em torno das fibras de carbono é igualmente intrigante. Em 2017, a Solvay adquiriu o fabricante europeu de fibra de carbono GbmH (Kelheim, Alemanha) de poliacrilonitrila de grande reboque (PAN), o que deu à Solvay um novo e saudável fornecimento de PAN para 50K de fibra de carbono de reboque. Diante disso, o desafio foi colocado:Uma fibra de carbono de reboque grande pode ser formatada para fornecer as características de desempenho de uma fibra de carbono de pequeno reboque de módulo intermediário (IM)? Blair disse que a ideia é instigante, mas não trivial. Ele observou que apenas manusear a fibra de reboque de 50K pode, por si só, danificar a fibra. Portanto, sem revelar muito sobre o que a Solvay tem em mente, Blair disse que a empresa está trabalhando em uma tecnologia de manuseio projetada para evitar danos à fibra. “Um cronograma agressivo para isso”, disse ele, “seria de 18 meses”.

Compósitos avançados da Toray. O antigo TenCate Advanced Composites agora foi totalmente absorvido pela Toray e, desde março, passa a ser Toray Advanced Composites (Morgan Hill, Califórnia, EUA). Steve Mead, diretor administrativo, diz que o EVOTL é particularmente ativo para a empresa no momento (termofixos e termoplásticos). Ele observou que “estamos fornecendo material para programas EVOTL emergentes”, acrescentando que “os compostos são um verdadeiro facilitador por causa do peso da bateria parasita nessas aeronaves. Materiais não compostos não são uma opção. ” A combinação de fabricação de qualidade aeroespacial com preços automotivos é intrigante, disse ele.

Desvio. Entre as apresentações de destaque no Paris Air Show estava Alice , uma aeronave totalmente elétrica e totalmente composta apresentada pela Eviation (Kadima-Tzoran, Israel). Alice é uma aeronave de transporte regional de nove lugares que tem um alcance de 650 milhas / 1.000 quilômetros a uma velocidade de cruzeiro de 240 nós. O avião possui uma hélice impulsora primária na cauda e duas hélices impulsoras adicionais nas pontas das asas para reduzir o arrasto e criar redundância. Omar Bar-Yohay, CEO da Eviation, apresentou o avião e disse que o teste de voo seria feito em Moses Lake, Wash., EUA, seguido pela certificação da Administração Federal de Aviação dos EUA (FAA) no final de 2020 ou início de 2021. O avião terá um preço de lista de US $ 4 milhões e Bar-Yohay disse que a empresa é totalmente financiada por meio de certificação e produção antecipada.

Omar Bar-Yohay, CEO da Eviation, está na frente do Alice , e uma aeronave totalmente elétrica, totalmente composta e de nove lugares, que deve entrar no mercado em 2021. Fonte | CW

Omar Bar-Yohay, CEO da Eviation, está na frente do Alice , e uma aeronave totalmente elétrica, totalmente composta e de nove lugares, que deve entrar no mercado em 2021. Fonte | CW A nave em exibição no show era um protótipo não voador montado apenas uma semana antes. Onde e como esse avião será produzido, ainda não se sabe. O protótipo, por sua vez, foi montado a partir de estruturas compostas fabricadas por diversos fornecedores. Uma é a Multiplast (Vannes, França), parte do Carboman Group SA (Vannes), um roll-up de cinco empresas que também inclui a Decision (Ecublens, Suíça), SNE SMM (Lanester, França), Plastinov (Samazan, França) e Plastéol (Samazan). A Multiplast, que tem um histórico na fabricação de estruturas marítimas, fabricou a fuselagem do Alice fora de autoclave (OOA) usando uma estrutura em sanduíche com núcleo em favo de mel Nomex. A fuselagem foi construída em duas metades com base em uma configuração de linha central de estibordo / bombordo, com as duas seções da fuselagem coladas / presas juntas (veja o vídeo de lapso de tempo abaixo). A Multiplast não sabe se vai ganhar o contrato para a produção em série do artesanato, mas a empresa diz que está avaliando o que seria necessário do ponto de vista de materiais e processos para industrializar a fabricação. Asas e carenagens da barriga para a Alice foram fornecidos pela Composite Cluster Singapore (CCS).

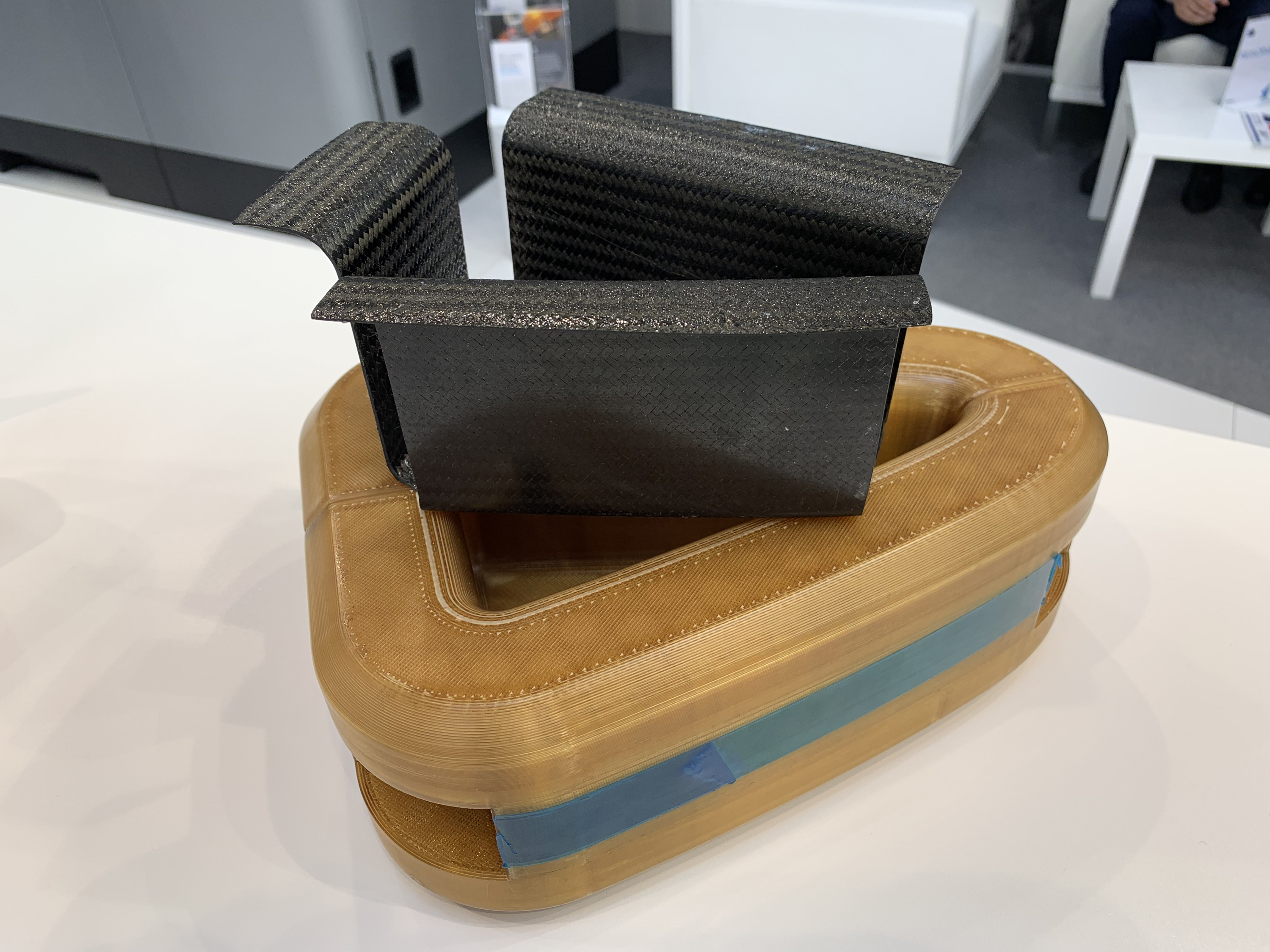

Stratasys. A Stratasys (Eden Prairie, Minn., EUA), especialista em máquinas de manufatura aditiva (AM), esteve no Paris Air Show enfatizando sua capacidade de usar AM para a produção de peças e ferramentas. Para a fabricação de compósitos, a ênfase estava no ferramental. A empresa teve em seu estande dois moldes confeccionados em máquinas Stratasys. O material é o ULTEM 1010 da SABIC, uma polieterimida não reforçada (PEI) que conduz ao processamento em autoclave. O primeiro molde foi para a fabricação de uma borda dianteira de asa de fibra de carbono e possui eletrodos no molde para aumentar a capacidade de aquecimento do pré-impregnado e reduzir o tempo de cura de 1,5 horas para apenas 10 minutos. A outra parte foi uma ferramenta de layup feita pela Boom Aerospace (Centennial, Colorado, EUA) para a produção de pequenas peças para a Abertura avião comercial supersônico que a empresa está desenvolvendo. Scott Sevcik, vice-presidente de soluções de fabricação da Stratasys, disse que a Boom já tem duas máquinas Stratasys em uso, com uma terceira sendo entregue no final deste ano. Sevcik disse que a Stratasys deve lançar dois novos materiais reforçados com fibra de carbono picada para uso em AM ainda este ano; A Stratasys, disse ele, também está trabalhando em reforço contínuo de fibra para AM.

Esta ferramenta de layup foi feita pela Boom Aerospace usando um sistema de manufatura aditiva Stratasys. O material é ULTEM não reforçado (PEI). Fonte | CW

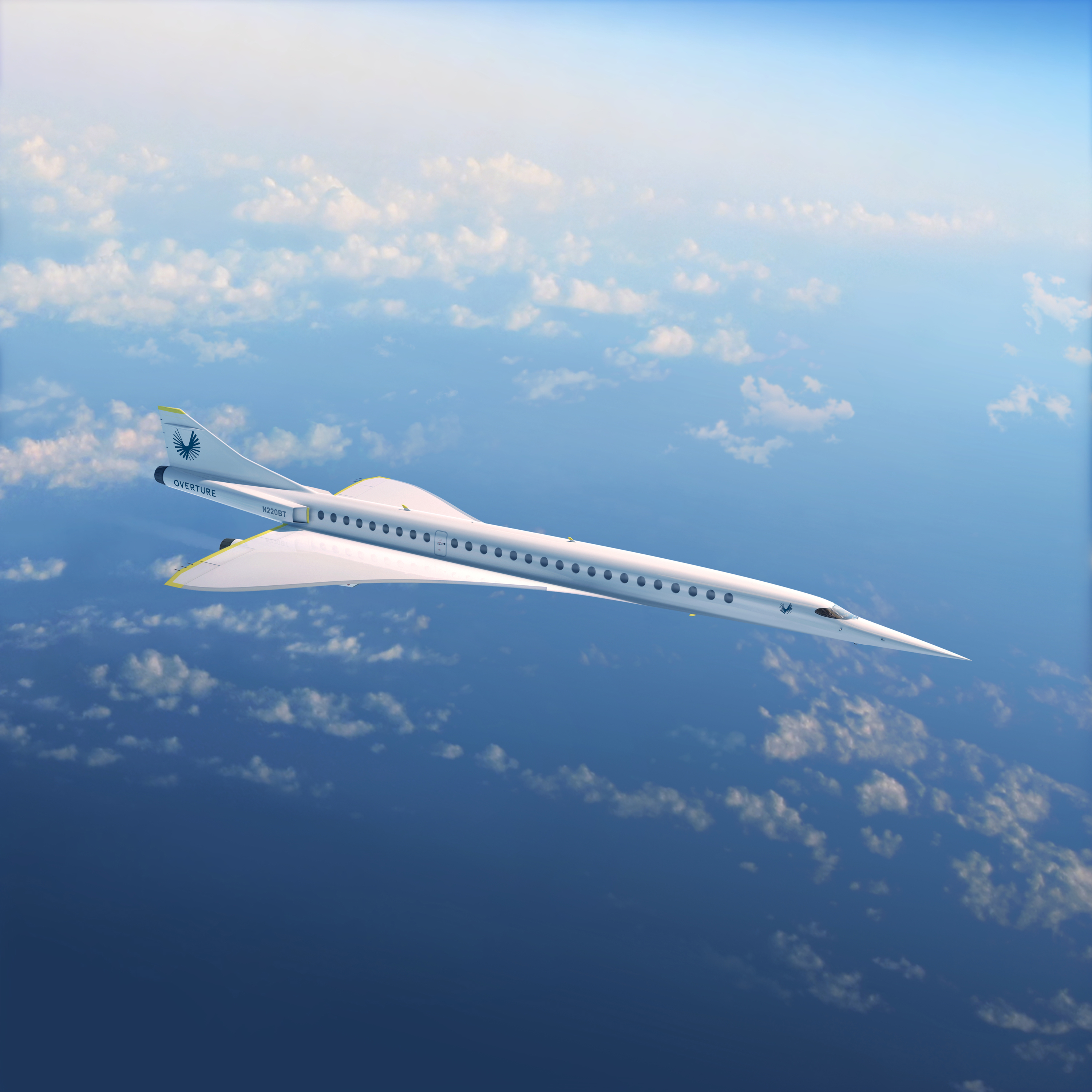

Esta ferramenta de layup foi feita pela Boom Aerospace usando um sistema de manufatura aditiva Stratasys. O material é ULTEM não reforçado (PEI). Fonte | CW Boom Aerospace. Outro anúncio chamativo no Paris Air Show veio da Boom Aerospace (Englewood, Colorado, EUA), que, como observado, está desenvolvendo a Abertura , uma aeronave de passageiros supersônica totalmente nova. O CEO e fundador da Boom, Blake Scholl, disse em uma entrevista coletiva que a Boom está quase concluindo o XB-1 com uso intensivo de compostos , um protótipo de subescala da Abertura que deve ser lançado até o final de 2019 e realizar o teste de voo em 2020. Esses voos de teste, disse Scholl, são projetados para ajudar o Boom a avaliar os princípios de projeto e engenharia da aeronave e aplicar as lições aprendidas no projeto final e na produção de Abertura , que deve entrar em serviço em meados da década de 2020. Este é um cronograma mais longo do que o previsto pela primeira vez por Boom. “Este é um projeto ambicioso”, disse Scholl. “No início, era fácil ser otimista demais.”

A aeronave Overture com uso intensivo de compostos da Boom Aerospace oferecerá vôo supersônico em Mach 2.2. Fonte | CW

A aeronave Overture com uso intensivo de compostos da Boom Aerospace oferecerá vôo supersônico em Mach 2.2. Fonte | CW Abertura deverá ter uma velocidade máxima de Mach 2,2, uma altitude de cruzeiro de 60.000 pés (19.354 metros) e levará passageiros (55-75) de Sydney a Los Angeles em apenas 7 horas, ou de Washington D.C. a Londres em apenas 3,5 horas. Scholl afirmou que o custo do ingresso na Abertura espera-se que seja competitivo, com base no assento por milha, com os preços atuais da companhia aérea. Scholl também disse que Abertura espera-se que use uma tecnologia chamada Prometheus Fuels, que converte o carbono da atmosfera em gasolina ou, no caso de Boom, querosene de aviação, usando eletricidade proveniente de recursos renováveis. Desta forma, disse ele, o avião fornecerá vôo supersônico zero líquido de carbono.

Resina

- Renesas destaca inteligência de endpoint no mundo incorporado 2019

- Bett Show 2019 - Junte-se a nós no site

- A inspeção não destrutiva desempenha um papel fundamental na base aérea

- JEC World 2019:Hexcel

- JEC World 2019:Hexion

- SAMPE Summit 19 Paris

- 3 maneiras de demonstrar amor ao seu sistema de ar comprimido

- Atlas Copco exibirá no SEMA Show 2017

- Ar comprimido ajuda a abastecer viagens de férias

- E isso é um encerramento em 2019!