Nanomateriais:Produtos, cadeia de suprimentos madura para compósitos de próxima geração

A promessa dos nanomateriais de fornecer propriedades mecânicas sem precedentes, junto com condutividade elétrica e térmica adaptável para compósitos, foi anunciada por décadas. Por causa de suas propriedades únicas e tremenda área de superfície, os nanomateriais têm o potencial de impulsionar o desempenho do produto além da macroescala atual compósitos. Embora nanomateriais como grafeno e nanotubos de carbono (CNTs) estejam disponíveis comercialmente em uma série de empresas e sites, a aplicação generalizada em compósitos não é tão aparente.

Enquanto isso, os materiais e a terminologia estão evoluindo rapidamente; CW fornece uma cartilha sobre os nanomateriais atuais, bem como desenvolvimentos significativos em novos materiais e na cadeia de abastecimento.

Nano paisagem para compostos

Os nanomateriais podem ser metal, cerâmica, polímero, à base de carbono ou de fontes naturais como a celulose. Os nanomateriais formam um composto quando usados para reforçar um polímero, cerâmica ou matriz de metal e são normalmente classificados por forma (morfologia) como partículas, fibras ou plaquetas (consulte “Tipos e definições de nanomateriais”, abaixo). Conforme o material diminui de tamanho do micrômetro (10 -6 metro) a nanômetro (10 -9 metros), a área de superfície aumenta de modo que a interface nanomaterial-matriz compreende mais do volume do composto. É por isso que melhorias nas propriedades do produto acabado de 20-50% podem ser alcançadas com uma a duas ordens de magnitude a menos de carga em comparação com micromateriais como negro de fumo e fibra fresada. É também por isso que, assim como as propriedades de um macrocompósito dependem da mecânica na interface fibra-resina, entender e controlar as interfaces de um nanocompósito são ainda mais importantes para gerenciar as propriedades e o desempenho do material.

No entanto, a promessa dos nanomateriais foi prejudicada por dificuldades em aumentar os processos de fabricação de baixo custo de materiais de alta qualidade com falhas mínimas. Além disso, alcançar a dispersão homogênea de nanomateriais dentro de matrizes tem sido um desafio devido à tendência dos nanomateriais se aglomerarem. Este último pode ser superado pela funcionalização da superfície do nanomaterial. As técnicas comuns, que muitas vezes são combinadas, incluem a modificação da carga elétrica do nanomaterial ou da matriz, a modificação do pH ou a adição de um surfactante.

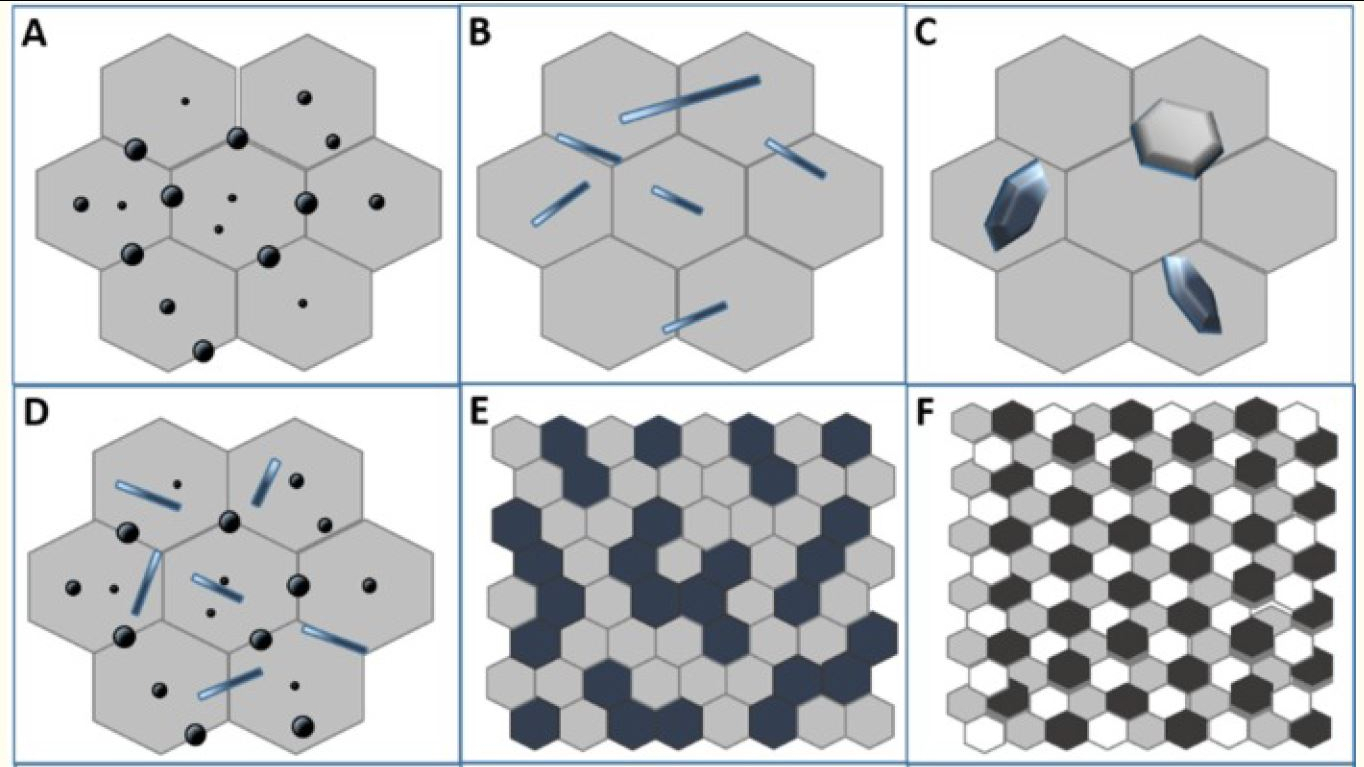

A indústria de compósitos normalmente pensa em um nanocompósito como qualquer matriz com um nanomaterial disperso nele. No entanto, os microcompósitos podem ser distinguidos dos nanocompósitos com base na escala primária das interfaces. A Fig. 1 fornece exemplos de várias combinações e interfaces de micro / nano compostos. Uma matriz em microescala (micrônica) é reforçada com nanopartículas, nanofibras ou nanoplacas, como visto em A, B e C, respectivamente, enquanto um nanocompósito é diferenciado como uma fase de matriz misturada na mesma escala como o nanomaterial, conforme mostrado em E e F.

Fig. 1 Estruturas micro / nano compostas comuns para materiais cerâmicos. Micro / nanocomposto compreendendo matriz micrônica com (A) nanopartículas arredondadas, (B) nanoreforços de alta razão de aspecto, (C) nanoreforços semelhantes a plaquetas e (D) nanoreforços arredondados e alongados; (E) compósito bifásico formado por duas fases ultrafinas imiscíveis; (F) compósito multifásico formado por três (ou mais) nanofases imiscíveis. Fonte | "Nanocompósitos de cerâmica estrutural:uma revisão das propriedades e métodos de síntese de pós" por Paola Palmero, Nanomaterials (Basel). Junho de 2015

Composições 2D nano a 3D multifuncionais

Dentro da nano paisagem, talvez a região mais ativa seja a que compreende nanomateriais 2D. O mais popular deles é o grafeno, que ganhou grande popularidade graças às suas propriedades extraordinárias. O grafeno é o mais leve (0,77 mg / m 2 ) e o material conhecido mais forte (100-300 vezes aço), mais duro do que o diamante e mais elástico do que a borracha, com mobilidade de elétrons 100 vezes mais rápida do que o silício, condutividade elétrica 13 vezes melhor do que o cobre e uma área de superfície muito alta. O grafeno parece ser capaz de preencher certas lacunas nas restrições de propriedade convencionais. Por exemplo, quando adicionado à borracha, o grafeno pode simultaneamente aumentar a aderência do pneu e reduzir o desgaste. Os fãs da Fórmula 1 sabem, ao assistirem os carros de corrida trocando entre pneus macios (alta aderência, menos resistência ao desgaste) e pneus duros (menos aderência, mais resistência ao desgaste), que essas duas propriedades normalmente não coexistem. “O negro de fumo tem sido o enchimento normal para borracha em pneus, mas o grafeno oferece um desempenho muito maior com um fator de carga muito mais baixo, substituindo o negro de fumo de 1-2% por apenas 0,01% de grafeno”, explica Terrance Barkan, diretor executivo da The Graphene Council (New Bern, NC, EUA), uma organização de suporte e recursos da indústria.

Os pesquisadores têm pretendido desenvolver esses materiais, sintetizando centenas de nanomateriais em camadas 2D na última década a partir de polímeros, metais e alótropos de carbono como o grafeno (consulte “Tipos e definições de nanomateriais”). Esses nanomateriais 2D podem então ser combinados, costurados, empilhados e / ou organizados para formar uma variedade quase infinita de arquiteturas 3D para criar novos materiais multifuncionais. Grafeno e outros nanomateriais 2D foram combinados em arquiteturas 3D com grandes volumes de poros, baixa densidade, propriedades mecânicas aumentadas, áreas de superfície específicas elevadas, transporte rápido de elétrons e massa (usado no resfriamento de superfícies muito quentes), bem como propriedades ópticas exclusivas e recursos fotônicos .

Os primeiros participantes avançam

Os produtos de filme CNT alinhados verticalmente NanoStitch foram introduzidos pela N12 Technologies (Somerville, Mass., EUA) em 2015. Quando intercalado em laminados compostos, o NanoStitch aumenta a resistência ao cisalhamento interlaminar (ILSS) em> 30% e a compressão após impacto (CAI) em 15% . CW relatou em 2018 que a N12 Technologies concordou em incorporar a linha de produção contínua de filme CNT de 60 polegadas de largura no University of Dayton Research Institute (UDRI, Dayton, Ohio, EUA) como sua segunda instalação de fabricação. “Agora validamos totalmente as operações de produção nas instalações de Kettering, Ohio,” disse Christopher Gouldstone, diretor de desenvolvimento de produção da N12, observando que a empresa ainda mantém sua sede corporativa e de aplicações em Somerville. Ele diz que um dos maiores destaques de aplicativos para NanoStitch em 2019 é se tornar o parceiro oficial de tecnologia de compostos para a equipe de mountain bike da Copa do Mundo de Santa Cruz Syndicate. “Após um processo de desenvolvimento colaborativo para implementar o NanoStitch nos designs da bicicleta Santa Cruz, o Syndicate está competindo com rodas reforçadas com NanoStitch resistentes a impactos nesta temporada”, disse Gouldstone. “A N12 continua a aplicar o NanoStitch para melhorar as propriedades de impacto, compressão, cisalhamento e fadiga de compostos para vários mercados, incluindo aeroespacial e bens de consumo. Também aceleramos o desenvolvimento para multifuncionalidade, usando a alta condutividade de CNTs alinhados verticalmente para aterramento eletrostático, sensibilidade à deformação e aquecimento de superfície. ”

Nanocompósito termoplástico substitui alumínio

Enquanto isso, um dos primeiros termoplásticos comerciais nanocompósitos foi lançado no início de 2019 pela Alpine Advanced Materials LLC (Dallas, Texas, EUA). HX5 é um material de alto desempenho projetado para substituir o alumínio de grau aeroespacial 6061 T6, melhorando o desempenho enquanto reduz o peso em até 50%. O HX5 está sendo comercializado por meio de licença exclusiva da Lockheed Martin Corp. (Bethesda, Md., EUA), onde o produto foi desenvolvido como APEX (Advanced Polymers Engineered for the Extreme) e testado e comprovado em peças para aeronaves, helicópteros, transporte anfíbio veículos, mísseis, foguetes e satélites.

“A Alpine Advanced Materials tem acesso total e direitos globais à tecnologia APEX para aplicações militares e comerciais”, disse Jon Bennett, vice-presidente de desenvolvimento corporativo da Alpine Advanced Materials. “O HX5 pode ser usinado, revestido, pintado, soldado e colado como metal, mas pode ser processado usando moldagem por injeção.” Como a Alpine atualmente não tem permissão para compartilhar muitos detalhes, CW compilou um histórico do desenvolvimento do material a partir de informações disponíveis publicamente.

Fig. 2 suportes nanocompósitos termoplásticos. Esta vista frontal de um suporte de destruição frontal do míssil mostra o benefício da moldagem por injeção com nanocompósito termoplástico HX5, reduzindo o custo em 93% e o peso em 15% em comparação com a linha de base de alumínio. Fonte | Alpine Advanced Materials LLC

De acordo com o folheto APEX de 2013 da Lockheed Martin, o HX5 é compatível com toda a paleta de processos de compósitos termoplásticos, incluindo moldagem por compressão, extrusão, termoformação, colocação automática de fibra, enrolamento de filamento e impressão 3D. Também permite métodos de união, como soldagem e sobremoldagem. De acordo com artigos publicados de 2011-2016, o desenvolvimento do nanocompósito termoplástico foi supervisionado pelo Dr. Slade Gardner, agora consultor chefe de tecnologia da Alpine Advanced Materials e anteriormente membro da Lockheed Martin em Advanced Manufacturing and Materials para Lockheed's Space Systems Co. Gardner montou uma equipe de pesquisadores que desenvolveram a formulação para APEX em 2008 e estavam prototipando peças para clientes em 2009. A equipe começou a produzir protótipos de hardware para espaçonaves em 2010, incluindo um suporte de destruição direta para mísseis que era 93% mais barato e 15% mais leve do que a linha de base de alumínio ( Figura 2). “A peça de alumínio teve um lead time de produção de 28 dias; por outro lado, moldamos 300 peças APEX em um único dia de trabalho ”, disse Gardner em uma notícia de 2014 da Lockheed.

Vista posterior do suporte do nanocompósito termoplástico. Fonte | Alpine Advanced Materials LLC

A equipe começou a trabalhar para combinar APEX moldado por injeção com compostos de fibra longa para fabricar estruturas híbridas que oferecem o máximo de preço acessível e alto desempenho. Em uma aplicação - uma caixa de motor de foguete sólido de próxima geração e baixo custo - 40 cones de nariz de foguete foram moldados por injeção em dois turnos de trabalho para demonstrar a capacidade de peças em grande escala. “Nossos cones de nariz representam uma economia de custos de 98% e uma melhoria de 99% no tempo de espera”, disse Gardner. Em 2011, o APEX foi aprovado para substituir um composto reforçado com fibra contínua mais caro nas carenagens das pontas das asas do jato de combate F-35. O material também foi usado em mais de 1.000 clipes que estabilizam a estrutura principal do satélite A2100 e em clipes, suportes e bandejas de cabos em outros produtos de defesa antimísseis da Lockheed.

Gardner descreveu o material APEX como uma mistura de "ultrapolímero" reforçada com fibras curtas e nanofibras. Também é explicado como uma plataforma não limitada a um único polímero, permitindo, assim, formulações customizadas e manufaturáveis, incluindo o uso com tecidos contínuos e reforços de fibra unidirecionais. O HX5 foi aprovado nos testes de incêndio, fumaça e toxicidade (FST) para interiores de aeronaves e testes de desempenho em alta temperatura a 520 ° F / 270 ° C.

“A Alpine tem planos de comercializar uma variedade de materiais especiais, mas o HX5 é nosso principal produto em um futuro previsível”, disse Bennett. A empresa não vende o material HX5, mas projeta e fabrica peças personalizadas. “Estamos fazendo um protótipo de peças do HX5 que serão implantadas em muitos setores”, acrescenta ele, observando a substituição do alumínio em aeronaves comerciais e aeronaves de asas rotativas com foco específico em interiores e peças sobressalentes para peso leve, o que por sua vez reduz as emissões de carbono. O HX5 é adequado para reprojetar conjuntos de alumínio ou compostos convencionais para reduzir a contagem de peças.

Embora as primeiras peças do HX5 sejam moldadas por injeção, a Alpine planeja explorar outros processos de fabricação avançados, como sobremoldagem. “A Alpine também continua comprometida em melhorar a posição competitiva dos Estados Unidos por meio da participação em vários programas de desenvolvimento de defesa”, disse Bennett.

Nano-CMCs para hipersônicos

Mais além do solo e em velocidades muito mais altas, está outra área de aplicação emergente para nanomateriais:Nano compósitos de matriz cerâmica (CMCs) para hipersônicos. Hipersônico é um termo aerodinâmico para velocidades muito maiores do que a velocidade do som, normalmente menores que Mach 5. Mais amplamente, hipersônico é uma categoria de armas militares e veículos projetados para viajar em velocidades hipersônicas. Essa tecnologia está em desenvolvimento em todo o mundo, inclusive nos EUA.

Velocidades além de Mach 5 exigem materiais estruturais leves que podem suportar temperaturas de 2.480 ° C sem derreter ou deformar, enquanto resistem à erosão e projéteis. Isso significa que eles devem ser duros, mecanicamente robustos e resistentes a fraturas. Esses veículos também requerem propriedades elétricas e térmicas específicas para conduzir eletricidade e / ou blindar os componentes fechados. Mesmo as tecnologias de metal mais recentes estão lutando para atender a todas essas demandas.

Cerâmicas refratárias - incluindo carbonetos metálicos, nitretos metálicos e boretos metálicos - têm durabilidade leve para lidar com esses ambientes extremos, mas sua síntese e densificação requerem altas pressões e temperaturas acima de 1980 ° C, tornando-as intensivas em energia e caras. Cerâmicas refratárias puras também são muito frágeis.

O Laboratório de Pesquisa Naval dos EUA (NRL, Washington, D.C., EUA) está usando sua experiência no desenvolvimento de novas resinas de ftalonitrila resistentes ao fogo e de alta temperatura para avançar um método potencialmente barato para a fabricação direta de cerâmicas refratárias em forma nanocristalina. A tecnologia usa novos compostos poliméricos para sintetizar e densificar essas cerâmicas in-situ, em uma etapa sem a necessidade de sinterização de pós cerâmicos em altas pressões e temperaturas. Este desenvolvimento é liderado pelo Dr. Matthew Laskoski, químico de pesquisa da NRL e chefe interino da seção de materiais avançados, e descrito em seu artigo de 2018 “Naval Research Lab projeta compósitos para novas plataformas”, publicado no Vol. 5, No. 2 Força do Futuro da Ciência e Tecnologia Naval revista.

Nesse processo, uma nova resina rica em carbono com química do tipo polifenol é misturada com pós metálicos por meio de moagem de bolas, uma técnica comum usada no processamento de nanomateriais. O precursor cerâmico resultante pode ser compactado em discos, cones, esferas ou outras formas específicas de aplicação. Um processo de infiltração de fusão reativa - tais processos são comumente usados para produzir (CMCs) - produz carbonetos densificados em um forno de 1370 ° C, sem pressão e preenchido com argônio. Os carbonetos densos são assim formados em uma reação de etapa única em temperatura mais baixa e sem a pressão das técnicas convencionais de sinterização e prensagem a quente. Como o tamanho do cristal dos carbonetos é inferior a 40 nanômetros, as nanocerâmicas resultantes não são tão frágeis quanto os materiais com granulação espessa.

Outra vantagem é que o polímero termofixo atua como uma fonte fundível de carbono que reage com as partículas de pó metálico. Também facilita o reforço da cerâmica com metais, fibras de carbono e cerâmicas secundárias. (Um exemplo de cerâmica secundária pode ser visto na Fig. 1 (E), onde o compósito bifásico compreende uma matriz de cerâmica primária e reforço de cerâmica secundária.) Os CMCs resultantes fornecem uma via para controle adicional de mecânica, térmica, elétrica e ablativa propriedades.

De acordo com Laskoski, carbonetos refratários como carboneto de zircônio e carboneto de titânio não são afetados por temperaturas extremamente altas e são impermeáveis ao fogo, plasma ou aquecimento atmosférico durante viagens de hipervelocidade. No entanto, as cerâmicas nanocristalinas derivadas de polímero da NRL vão além dos carbonetos para incluir resinas ricas em nitrogênio que podem reagir com metais para formar nitretos de metal. A NRL desenvolveu compósitos de nitreto de silício, nitreto de zircônio e diboreto de titânio, bem como métodos para reforçar os CMCs resultantes com fibras resistentes. Essas cerâmicas refratárias apresentam alta resistência, estabilidade térmica e condutividades elétricas e térmicas variáveis que permitem atender às demandas de componentes de veículos hipersônicos.

Os motores desses veículos absorvem grandes quantidades de calor e devem dissipá-lo com eficácia, o que mesmo as ligas de metal mais avançadas não conseguem fazer sem perda de resistência e integridade estrutural. Laskoski afirma que os componentes de nitreto de metal e boreto são mais aptos a resolver esse desafio, enquanto os compostos de nitreto de silício oferecem potencial para radomes de comunicação de alta resistência e resistentes à oxidação. A NRL está desenvolvendo tecnologia de manufatura aditiva que irá incorporar nanoestruturas a esses materiais e ajustar ainda mais as propriedades de blindagem dielétrica, térmica e eletromagnética em uma resolução mais alta do que a possível com os materiais disponíveis atualmente.

Toxicidade de nanocompósitos e manuseio seguro

Como os nanomateriais são menores do que as células do corpo humano e as células do sangue, existem preocupações sobre sua toxicidade, não apenas pela exposição do trabalhador durante a fabricação e processamento dos materiais, mas também quando as peças são usinadas, lixadas e recicladas. O Graphene Council publicou recentemente um webinar onde o Instituto Nacional de Segurança e Saúde Ocupacional (NIOSH, Washington, DC, EUA) discutiu essas questões e listou seus recursos, incluindo três publicações de 2018:“Protegendo Trabalhadores durante Operações de Reator de Nanomaterial”, “Protegendo Trabalhadores durante o manuseio de nanomateriais ”e“ Proteção dos trabalhadores durante o processamento intermediário e posterior de nanomateriais ”.

O NIOSH afirma que concluiu extensos estudos toxicológicos em apenas alguns nanomateriais, incluindo nanotubos de carbono (CNTs). Como ratos e camundongos expostos a CNTs e nanofibras de carbono (CNFs) mostraram inflamação pulmonar persistente, tumores e fibrose (cicatriz pulmonar progressiva que torna a respiração difícil), o NIOSH enfatiza que é importante controlar a exposição do trabalhador durante a produção de nanomateriais. A coleta de nanomateriais de reatores e a limpeza de reatores resultam em exposições potencialmente altas. Os trabalhadores também podem ser expostos durante a pulverização e usinagem (por exemplo, moagem de bolas), bem como o manuseio de nanomateriais para pesagem, embalagem e mistura / composição. O NIOSH declara que o controle da exposição dos trabalhadores parece viável com técnicas padrão, incluindo proteção de fonte, ventilação de exaustão local, equipamento de proteção individual (PPE) e melhores práticas de limpeza e manutenção de partículas finas.

O limite de exposição recomendado pelo NIOSH (REL) para CNT / CNF é inferior a 1 μg / m 3 como uma média ponderada de 8 horas (TWA). Técnicas analíticas, como microscopia eletrônica de varredura e transmissão (SEM, TEM), podem ser usadas para garantir que esse limite seja mantido. O NIOSH informa especificamente que não é seguro usar o limite de exposição permissível OSHA (PEL) para grafite (5.000 μg / m 3 ) ou negro de fumo (3.500 μg / m 3 ), e também que mais pesquisas são necessárias para caracterizar completamente os riscos para a saúde de CNTs e CNFs, incluindo estudos de longo prazo em animais e estudos epidemiológicos em trabalhadores.

“Os CNTs foram muito bem estudados”, disse Jo Anne Shatkin, presidente da Vireo Advisors LLC (Boston, Massachusetts, EUA), uma consultoria de saúde e segurança no local de trabalho. “Dez anos atrás, não sabíamos, mas agora os estudos estão mostrando que a toxicidade mais drástica que temíamos não se materializou.” Ela observa que a preocupação com nanomateriais de alta proporção, como os CNTs, é que eles se comportam como sílica cancerígena e fibras de amianto. “Mas muito poucos dos estudos de materiais CNT atendem a esse paradigma de fibra neste ponto”, explica ela. “No entanto, ainda existem muitos desafios. Testamos principalmente nanomateriais primitivos, não funcionalizados, da forma como estão em uso. A incerteza permanece porque os nanomateriais são muito variados em composição, forma e funcionalização. ” Todos esses fatores podem afetar a toxicidade, incluindo o método de funcionalização e a química utilizada. “Você está criando propriedades que fazem o CNT reagir melhor com um polímero, mas não sabemos como isso afeta as interações do material com o sangue ou as células do corpo”, diz ela. Ainda não estamos em um estágio preditivo. É isso que estamos explorando agora. podemos chegar a um modelo padronizado para avaliar a exposição e toxicidade que leve em conta todas essas variáveis? ”

Shatkin descreve o trabalho que está sendo feito e uma série de métodos de teste padrão em desenvolvimento na American Society for Testing and Materials (ASTM, Conshohocken, Pa., U.S.) e no American National Standards Institute (ANSI, Washington, D.C., U.S.). “O Grupo de desenvolvimento de padrões de nanotecnologia ISO / ANSI TC 229 tem dezenas de padrões para testar nanomateriais”, diz ela, “bem como métodos de saúde e segurança ocupacional, como conduzir SEM e TEM para medições de distribuição de partículas em relação a PELs e RELs . ” Shatkin observa que tanto a ISO quanto a ASTM têm um padrão em desenvolvimento que analisa o risco de liberação de nanomateriais de compósitos por meio de usinagem, lixamento e outras operações secundárias. Aqui, pelo menos, uma luz verde preliminar foi dada. Shatkin diz que o trabalho concluído pelo consórcio da indústria NanoRelease mostra que lixar e usinar peças que contêm nanomateriais não representam novas ameaças à saúde e à segurança. “Você consegue liberação de nanomateriais, mas eles estão ligados ao polímero, não a partículas livres em nanoescala”, explica ela. “Portanto, nossas diretrizes atuais para partículas de compostos de usinagem são suficientes.” No entanto, as empresas - especialmente aquelas com trabalhadores e recursos limitados - podem não ver o pó de usinagem como uma séria ameaça à saúde. Portanto, eles podem nem sempre seguir as diretrizes e melhores práticas para EPIs e respiradores, sem mencionar os invólucros e equipamentos de ventilação. Mas porque ainda há incerteza, essa complacência não é uma opção ao trabalhar com nanomateriais.

Nanocomposites are indeed enabling higher performance, greater multifunctional capabilities and potentially lower-cost and lighter-weight structures for numerous applications and markets. “There is a huge opportunity for benefit with nanomaterials, and we’ve learned a lot,” says Shatkin, “but there’s still a lot of uncertainty. Our best path forward is to be cautious, minimize exposure and make sure, as much as possible, that we make manufacture, handling and use as safe as possible.”

Verifying producers and supporting developers

One of the challenges facing a dynamic, fast-maturing technology is to build trust in the supply chain. To that end, the Graphene Council is working to mature the global supply chain through its Verified Graphene Producer program. Versarien plc (Cheltenham, U.K.) is the first graphene supplier to successfully complete this independent, third-party verification system that involves a physical inspection of the production facilities and review of the entire production process and safety procedures. “We also take random samples of their products and submit them for blind testing to be rigorously characterized at the National Physical Laboratory (NPL, Teddington, U.K.), a world-class institution that follows ISO/TR 19733:2019 for Nanotechnologies,” says the Graphene Council’s Barkan. NADCAP is an analogous audit program long used by the aerospace industry for the same purpose. “Without this type of program, customers have no clue what they are getting when they buy and receive graphene products,” says Barkan. “Our Verified Graphene Producer program is an important step to provide a level of confidence in the both products and producers worldwide.”

The Graphene Council also works to improve development of graphene applications. “We connect companies with resources to help them quickly navigate products, producers, materials science and testing for faster, more successful development,” says Barkan. “We also provide independent, third-party advisory services to help companies that want to use graphene, but don’t know where to start. We not only have reach into our formal members, but also track more than 200 companies involved with graphene worldwide. We monitor what is being developed and the latest scientific and research results, helping to understand what type of graphene to use, how to functionalize and disperse it and how to test for performance.” He notes a close relationship with the Graphene Engineering &Innovation Center (GEIC) at the University of Manchester (Manchester, UK), where graphene was first discovered. “This is a rapid prototyping center,” says Barkan, “and helps us to leverage what graphene can do.”

Resina

- Estiveram perto de um avanço crucial para a visibilidade da cadeia de suprimentos

- Três bons argumentos para uma cadeia de suprimentos flexível

- A Blockchain é uma opção perfeita para a cadeia de suprimentos?

- Quando o Blockchain estará pronto para a cadeia de suprimentos?

- Remodelando a Cadeia de Suprimentos e Logística para Resiliência

- Preparando sua cadeia de suprimentos para o futuro para o novo normal

- Modernizando a Cadeia de Suprimentos para Melhor Experiência do Cliente

- Como se preparar para a próxima interrupção da cadeia de suprimentos

- Sua empresa está pronta para um alerta de conformidade da cadeia de suprimentos?

- Quatro considerações para cadeias de suprimentos pós-Covid