Entrevista com especialista:James Hinebaugh da Expanse Microtechnologies

A inspeção de materiais e peças é um estágio vital no processo de manufatura aditiva - e ainda assim tem seus desafios. Para aplicações nas indústrias aeroespacial, médica ou automotiva em particular, é crucial garantir que uma peça atenda à perfeição, sem falhas ocultas. No entanto, problemas como porosidade, vazios e inclusões, especialmente para peças de metal, podem facilmente fazer a diferença entre uma impressão bem-sucedida ou uma falha. Embora existam vários métodos para verificar a qualidade dos materiais e peças, poucos são capazes de detectar problemas no fundo da própria peça.

A tecnologia de varredura por TC de raios-X pode muito bem ser a solução para a inspeção de materiais e peças para manufatura aditiva. A Expanse Microtechnologies é uma empresa que ajuda os fabricantes a otimizar seus materiais, peças e processos de fabricação para impressão 3D, usando sua tecnologia proprietária de TC de raios-X em microescala. Conversamos com James Hinebaugh, presidente e cofundador da Expanse Microtechnologies, para saber como sua tecnologia inovadora pode ajudar as empresas a aperfeiçoar seus processos de fabricação.

Você poderia nos falar um pouco sobre a Expanse Microtechnologies?

A Expanse Microtechnologies é uma empresa que ajuda os fabricantes a responder a perguntas sobre seus materiais e processos de fabricação. Usamos ferramentas de inspeção de ponta para responder a questões críticas dentro da manufatura aditiva e outros campos de manufatura avançados.

Na indústria, você tem necessidades de pesquisa em ritmo acelerado, o que significa que você não pode esperar que um contrato de pesquisa seja firmado com um laboratório acadêmico. A Expanse Microtechnologies faz a ponte entre a indústria e a academia. Nosso objetivo é trazer ferramentas de laboratórios acadêmicos para clientes industriais, especificamente com foco em uma tecnologia chamada Microscale X-ray CT.

Por que você decidiu co-fundar a empresa?

Fomos inspirados pela indústria de manufatura aditiva. Vimos que a indústria tinha questões candentes, mas ainda não havia grandes ferramentas no mercado para ajudar as empresas a responder a essas questões e otimizar seus processos de manufatura. Para nós, CT é a solução - queríamos usar nosso conhecimento em CT, aplicá-lo ao campo de AM e oferecer soluções rápidas, mas muito focadas, para ajudar as empresas a responder às principais questões de fabricação.

O que é a TC de raios-X Microscale e como funciona?

Microscale X-ray CT permite que você conduza inspeções 3D internas e externas de materiais e peças avançadas. Você também pode caracterizar um número quase infinito de recursos geométricos, propriedades de defeitos e determinar o quão bem a peça foi impressa ou fabricada. Este tipo de tecnologia tem uma enorme curva de aprendizado, por isso existem muito poucos bureaus prestando qualquer tipo de serviço para CT, e a maioria não está fornecendo as mesmas ferramentas que você seria capaz de encontrar se iniciasse um relacionamento com laboratório de pesquisa acadêmica.

Desenvolvemos métodos avançados de processamento de imagem para extrair certas informações de imagens 3D. Como essas imagens podem ter vários gigabytes de tamanho, nosso trabalho é apresentar essas informações de forma digerível para que nossos clientes possam ver claramente onde estão seus problemas.

Geramos um relatório da tomografia computadorizada que fornece essas informações de alto nível e acesso a dados mais aprofundados, para que você possa encontrar correlações entre os locais em sua peça e os defeitos, bem como os forma, tamanho e distribuição desses defeitos.

Por que a TC de raios-X é tão importante para o processo de fabricação?

A tomografia computadorizada fornece um conjunto tridimensional de informações que não é possível de outra forma. Semelhante a um microscópio, você pode ampliar no nível mícron e submicrônico e responder a perguntas importantes. Além disso, você pode responder a perguntas sobre recursos internos inacessíveis de uma peça - o que seria impossível fazer sem destruir a peça.

Com a tomografia computadorizada, você pode ver claramente as seções transversais de suas peças ou artefatos de teste que você fabricou. É como ser capaz de cortar sua parte ao meio repetidamente, com fatias que estão a apenas vários mícrons de distância umas das outras.

Isso cria muitas informações tridimensionais que são críticas para entender o que está acontecendo dentro de sua peça. A abordagem alternativa é fazer apenas uma seção transversal física:mas aqui, você tem que adivinhar como é acima e abaixo do plano físico ou esperar que este seja um plano representativo. Com o CT, você vê não apenas aquela seção transversal, mas também milhares de outras seções transversais e entende como a seção transversal representativa realmente se parece. Também podemos ver as correlações; por exemplo, onde há porosidade, também há defeitos de superfície e podemos relacionar isso aos parâmetros e ao caminho da ferramenta que conectamos na impressão em primeiro lugar.

Você poderia explicar como o seu software difere de software semelhante no mercado?

Nosso software é personalizado. Isso significa que temos muita liberdade para determinar nosso ponto de partida e as perguntas que precisam ser respondidas para que possamos resolver o problema de qualquer ângulo que quisermos.

Um exemplo:no caso da rugosidade da superfície, estamos desenvolvendo uma ferramenta para fazer uma tomografia computadorizada e combinar todos os contornos do material e da peça. Podemos então encontrar um contorno, extraí-lo e medir a rugosidade desse contorno. No momento, outros pacotes de software não são projetados para fazer isso, já que não há muita demanda por rugosidade da superfície do CT - mas na manufatura aditiva existe. Podemos ver essa demanda, reagir a ela e criar uma ferramenta para responder a essas perguntas . Demoramos duas a três semanas de desenvolvimento para fazer isso e criar um processo repetível. Então, ele está pronto para ir.

Com um grande pacote de software comercial, você primeiro precisa da pressão do mercado e da garantia de que existe potencial de mercado suficiente para criar um pacote de análise amigável que possa responder a essas perguntas antes que qualquer coisa possa ser desenvolvida e lançada. O tempo de espera para estes meses, se não anos, enquanto para nós leva apenas algumas semanas para descobrir como criar uma solução e implementá-la com base nas necessidades específicas de nossos clientes.

Quais são os tipos de empresa que você está ajudando?

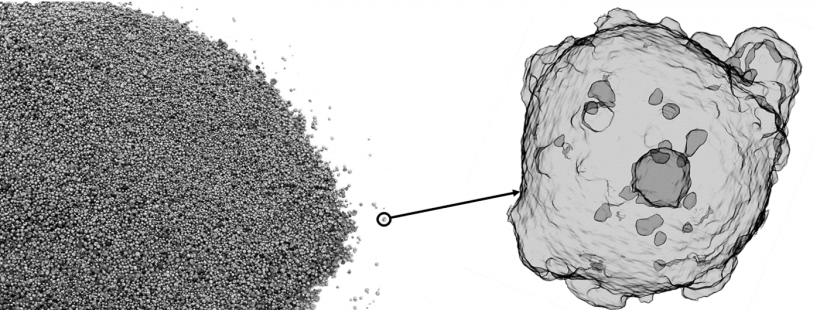

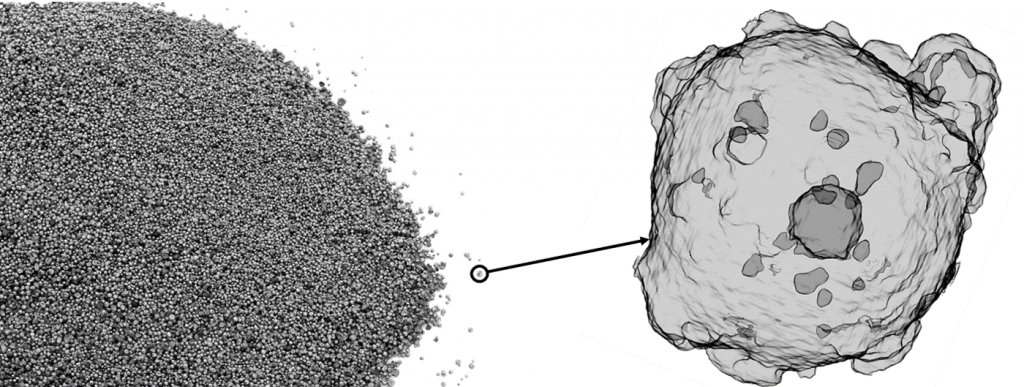

Estamos tratando de praticamente toda a cadeia de suprimentos da manufatura aditiva. Por exemplo, estamos trabalhando com fabricantes de pó, escaneando pós para identificar se há alguma porosidade ou se existem distribuições de forma e distribuições de tamanho interessantes para construir propriedades de qualidade e resistência das peças. No caso dos fabricantes de máquinas, muitas empresas desejam adicionar certos recursos às suas máquinas atuais em termos de monitoramento em processo ou controle local das propriedades dos materiais. Isso exige muitos testes iterativos, e é por isso que desenvolvemos ferramentas personalizadas para que eles possam acompanhar as métricas importantes, se necessário.

Também trabalhamos com bureaus de serviço, que muitas vezes lidam com novos pós, tentando comissionar novas máquinas ou querem ter uma ideia melhor de qual é a repetibilidade da impressão, de onde vem a porosidade e outras chaves perguntas.

Finalmente, temos clientes que estão tentando trazer para o mercado produtos que só são possíveis por meio da manufatura aditiva. Podem ser empresas que criam implantes médicos, por exemplo - temos até um cliente tentando imprimir foguetes inteiros usando tecnologias aditivas! Estamos muito ansiosos para trabalhar com essas empresas porque são elas que realmente queremos capacitar no futuro - queremos dar a elas as informações que lhes dão esse controle.

Quais são os principais desafios que esses clientes enfrentam?

Os pós são o principal ponto de interesse em toda a cadeia de suprimentos da manufatura aditiva. Entender o que torna um bom pó que se espalha e imprime bem é uma preocupação fundamental para as empresas. Existem muitas variáveis aqui, não apenas entre os diferentes pós, mas também com diferentes máquinas. Você realmente precisa de uma camada de pó de densidade e espessura uniforme e uniforme para ser espalhada pelas tecnologias de impressão em leito de pó, ou então você tem muito ou pouco pó, o que pode causar falta de fusão ou derretimento, respectivamente.

É importante entender 1) se existe uma morfologia ideal ou um tamanho ideal ou distribuição morfológica que pode interagir bem com uma grande variedade de recobridores e impressoras, e 2) como podemos reduzir os defeitos em pós como inclusões e porosidade intrapartícula que, estudos têm mostrado, muitas vezes fica preso em uma peça e não consegue escapar da peça durante o processo de impressão.

Outro ponto de interesse, mais experimental, é saber o que fazer com todos os dados de monitoramento em processo que já estão disponíveis em sua máquina ou estarão disponíveis. O CT desempenhará um papel crítico ao trabalhar esses dados na parte do processo e na inspeção de construção. Universidades e fabricantes de máquinas têm grande interesse em resolver esse problema - mas o que é certo é que muitas tecnologias de alto nível, como aprendizado de máquina e visão computacional, terão um papel fundamental. Definitivamente, eu ficaria de olho nisso e estamos nos preparando e trabalhando com os parceiros certos para estar na vanguarda dessa pesquisa.

Você poderia compartilhar um exemplo de história de sucesso de um cliente?

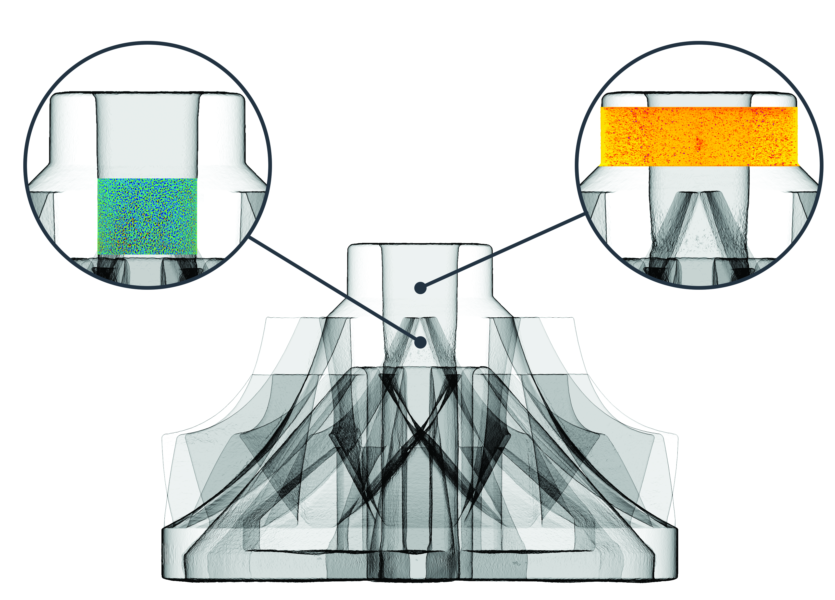

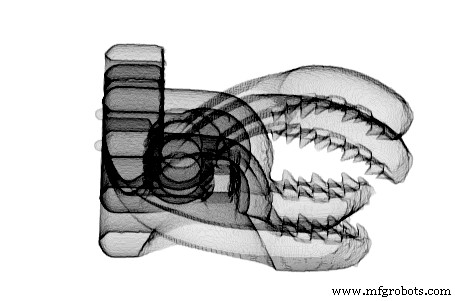

Um de nossos clientes está criando um dispositivo médico - uma pinça de coluna impressa em titânio que é implantada em o corpo. Eles criaram uma solução muito inovadora que só é possível por meio da manufatura aditiva.

No entanto, os primeiros protótipos impressos não funcionavam corretamente. As peças deveriam ser impressas com flexibilidade para serem ajustadas durante o processo de implante - mas foram impressas de forma rígida. Sem saber onde cortar a parte ao meio, eles não sabiam onde a impressão estava ficando grudada pelo material extra ou pela superfície em duas paredes opostas se tocando.

Duas semanas depois de nos enviarem a peça, pudemos digitalizá-la e fornecer os recursos visuais de que precisavam para identificar onde o problema mecânico estava acontecendo. Isso permitiu que eles determinassem rapidamente o que precisavam mudar em seu processo de fabricação. E isso era apenas uma questão de alterar o arquivo de construção e alterar a orientação da construção levemente para evitar que os pontos que estavam criando a ligação tivessem uma conexão de material indesejada.

Então, muito rapidamente, eles tinham uma solução para a próxima impressão, que não exigia um grande conjunto de novas ferramentas de análise a serem desenvolvidas para eles. Tudo o que precisava era de pessoas familiarizadas com o processo de manufatura aditiva e os recursos de inspeção adequados para ajudá-los. E rapidamente os levamos para o próximo estágio de design.

Como você vê a evolução da manufatura aditiva?

Estou animado com a possibilidade de se tornar cada vez mais fácil para as empresas adotarem o AM no futuro. No momento, é uma tecnologia muito complicada começar a funcionar e ter qualidade de impressão antecipada no nível que você deseja. Acho que atualmente há uma barreira para a entrada que não é apenas sobre custo, mas também um compromisso de tempo significativo. Portanto, estou animado que coisas como o uso inteligente de CT, o monitoramento em processo desenvolvido e a compreensão que os principais laboratórios de pesquisa estão nos fornecendo sobre o processo eliminarão essas barreiras, reduzirão o preço de máquinas e pós e reduzirão o compromisso de tempo necessário para entrar no uso de manufatura aditiva.

Além disso, neste momento existem regulamentos rigorosos da FAA e da FDA no que diz respeito às peças a serem impressas, sejam aeroespaciais ou médicas. Atualmente, se você tem uma peça qualificada e aprovada pela FAA, a peça deve ser impressa na mesma impressora usando exatamente o mesmo material sem quaisquer alterações. Se alguma coisa mudar, você quase sempre terá que voltar à estaca zero e requalificar todo o seu processo.

Estamos ativamente tentando ajudar a resolver esse problema padronizando métodos para rastrear a qualidade da máquina, ajudando a comparar o comportamento de impressão de máquina para máquina e de pó para pó, para que haja uma maneira de abreviar o processo de requalificação. Portanto, se você precisar imprimir uma peça em cinco novas máquinas, não será necessário cinco vezes o esforço de qualificação original. É necessário desenvolver atalhos para que esta seja uma técnica de fabricação mais fluida nesta área da indústria.

Alguma reflexão final?

Adoraríamos dar crédito a duas grandes parcerias por contribuírem para o nosso sucesso. Uma delas é com o laboratório de Manufatura de Aditivos Multiescamadas (MSAM) da Universidade de Waterloo, liderado por Ehsan Toyserkani e Mihaela Vlasea. Eles puderam nos mostrar o que é necessário na manufatura aditiva e nos permitiram fazer uso de seus equipamentos AM e CT.

O segundo é com The Barnes Group Advisors, com quem estamos trabalhando para desenvolver ferramentas padrão para impressão e inspeção CT. O grupo possui conhecimento especializado na integração do processo de manufatura aditiva na produção, bem como nos requisitos de qualidade e inspeção associados a este. Os conselheiros do Barnes Group sabem que o CT é uma ferramenta de inspeção crítica para entender como fazer peças e como controlar a qualidade das peças ao longo do tempo.

Para saber mais sobre as Microtecnologias da Expanse, visite https://www.expansemicro.com

impressao 3D

- Entrevista com especialista:Pat Warner, especialista em fabricação de aditivos da equipe Renault de Fórmula 1

- Entrevista com um especialista:Professor Neil Hopkinson, Diretor de Impressão 3D da Xaar

- Entrevista com um especialista:Dr. Alvaro Goyanes da FabRx

- Entrevista com um especialista:Dr. Bastian Rapp da NeptunLab

- Entrevista com especialista:Felix Ewald, CEO da DyeMansion

- Entrevista com um especialista:Ibraheem Khadar de Markforged

- Entrevista:Dominic Parsonson da Fuji Xerox Austrália

- Entrevista:Professor Ian Campbell da Loughborough University

- Entrevista com especialista:CEO da PostProcess Technologies sobre como resolver o gargalo de pós-processamento para fabricação de aditivos

- Entrevista com especialista:Sintavia Presidente Doug Hedges sobre como alcançar a produção em série com impressão em Metal 3D