Entrevista com especialista:Pat Warner, especialista em fabricação de aditivos da equipe Renault de Fórmula 1

Pat Warner é ADM Manager na Renault Sport Formula One Team - um especialista interno em manufatura aditiva, trabalhando para fornecer componentes impressos de primeira classe para fins de prototipagem e produção. Tendo estado profundamente envolvido na fabricação de aditivos dentro da F1 por mais de 19 anos, Pat testemunhou uma série de desenvolvimentos importantes na tecnologia e suas aplicações, que ele teve a gentileza de discutir com a AMFG na entrevista abaixo:

AMFG:Como você se envolveu originalmente na fabricação de aditivos?

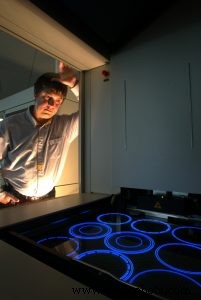

Pat:Eu era originalmente um maquinista CNC na então Benetton Formula Team e mudei para o departamento CAM em 1997. Compramos nossa primeira máquina SLA em 1998, mas não sabíamos realmente o que fazer com ela. A máquina foi colocada em uma sala adjacente à oficina mecânica e a tarefa de programação dada ao grupo CAM. Em 2000, encontramos aplicativos suficientes para PX a máquina SLA para dois modelos mais novos e mais rápidos. Em 2002, compramos mais dois. Em 2003, adicionamos a sinterização a laser ao departamento e gradualmente expandimos, desde então, para o departamento existente de nove máquinas.

AMFG:Quais foram algumas das maiores histórias de sucesso da AM que você testemunhou durante seu tempo na Renault?

Pat:Houve tantos ao longo dos anos.

Nós prototipamos cada novo componente do carro e os montamos para função / ajuste. Isso não é novidade no mundo dos aditivos, mas significa que podemos encontrar nossos erros muito rapidamente. A embalagem de um carro de F1 moderno é um desafio para a equipe de design, pois permitir espaço para que os mecânicos acessem as partes do carro é uma coisa difícil de se conseguir olhando para uma tela.

Fabricamos nossos próprios padrões de fundição de investimento para nossos componentes estruturais de titânio, como a caixa da caixa de engrenagens. Colocamos muito tempo e esforço para refinar esse processo e geralmente acabamos com a fundição que estamos usando solicitando a compra de padrões de nós (neste ponto, apenas fabricamos componentes para a equipe).

A manufatura aditiva sem dúvida aumentou a taxa de desenvolvimento nos túneis de vento da F1. Quando operávamos horas irrestritas em túnel de vento, produzíamos mais de 600 peças por semana, apenas para alimentar o túnel. A quantidade de recursos de manufatura convencionais necessários para atingir o mesmo objetivo seria imensa.

Os gabaritos e acessórios rápidos ajudaram na produção do carro e nas modificações de última hora no circuito. Encontrar um problema na sexta-feira, fazer itens de reposição e entregá-los na pista a tempo de serem ajustados para a qualificação já aconteceu em muitas ocasiões.

Claro, tivemos nossos pequenos desastres também, mas todos eles ajudam no processo de aprendizagem.

AMFG:Quais são os principais desafios que você enfrentou quando se trata de AM como uma ferramenta tanto para prototipagem quanto para produção?

Pat:Novamente, houve tantos.

Quando começamos com isso, a longevidade da peça era um grande problema, os materiais SLA eram muito frágeis e não resistiam bem à umidade. Se você pudesse manter uma peça em sua mesa por uma semana sem que alguém a quebrasse, ela ficaria distorcida ao absorver a umidade do ar. O desenvolvimento de materiais cuidou desses problemas e fez grandes melhorias ao longo do caminho.

Como começamos a comprar componentes de fornecedores externos, descobrimos que raramente você obteria a mesma peça duas vezes, mesmo que viesse da mesma construção, em alguns casos. Isso nos encorajou a fazer mais internamente, gastando mais tempo entendendo os equipamentos e materiais e refinando nossos processos. Em 2004, fizemos uma parceria com a Boeing. Esta parceria ajudou-nos nessa estrada e permitiu-nos colocar mais componentes nos nossos veículos. Desenvolvemos materiais especificamente para as nossas necessidades, que estão disponíveis comercialmente (os regulamentos da FIA determinam que devem estar) e estão sendo usados em outro lugar.

A educação também tem sido um desafio, embora a tecnologia já exista há algum tempo, sua adoção na produção convencional tem sido gradual, assim como a educação. Como resultado disso, ainda temos novos designers que não tiveram contato com a manufatura aditiva.

AMFG:Quais inovações você mais gostaria de ver em termos de plataformas de impressão e materiais?

Pat:Ambas as áreas evoluíram muito nos 19 anos em que estive envolvido, mas ainda há mais espaço para o amadurecimento da tecnologia. Ainda precisamos prestar muita atenção aos nossos processos para alcançar os resultados que exigimos e ainda vemos inconsistências em alguns dos componentes que compramos. Algumas dessas inconsistências podem estar no equipamento que usamos, mas bons passos foram dados recentemente nesta área, alguns atrapalham a forma como os fornecedores utilizam esses equipamentos e reciclam os materiais. Porém, não se trata apenas de plataformas e materiais; também precisamos de melhores ferramentas de design para AM.

Todos nós vimos as estruturas ocas leves com treliça no interior. Isso deveria ser perfeito para o automobilismo e aeroespacial, mas, na realidade, não somos capazes de prever a resistência, rigidez e mecanismos de falha de tais componentes bem o suficiente para sermos capazes de utilizá-los em todo o seu potencial.

AMFG:Como você vê o uso do AM evoluindo na F1 nos próximos anos?

Pat:Estamos encontrando novos aplicativos o tempo todo. À medida que o tamanho da caixa de ferramentas aumenta, também aumenta o número de aplicativos.

Os metais estão dando grandes passos a cada ano, assim como os polímeros de alta temperatura. Conforme eles avançam mais e entendemos melhor como usá-los, seremos capazes de obter muito mais das peças AM.

É um momento muito empolgante para a AM, está ganhando muita atenção e financiamento. Isso só pode ser bom para todo o setor, pois ainda há um caminho a percorrer antes de podermos desafiar totalmente a fabricação convencional.

www.renaultsport.com

impressao 3D

- Reconsiderando o processo de integração de software para operações de manufatura aditiva

- Entrevista com especialista:Felix Ewald, CEO da DyeMansion

- Entrevista com um especialista:Ibraheem Khadar de Markforged

- Entrevista:Dominic Parsonson da Fuji Xerox Austrália

- Entrevista com especialista:James Hinebaugh da Expanse Microtechnologies

- Entrevista com especialista:CEO da PostProcess Technologies sobre como resolver o gargalo de pós-processamento para fabricação de aditivos

- Entrevista com especialista:Sintavia Presidente Doug Hedges sobre como alcançar a produção em série com impressão em Metal 3D

- Entrevista com especialista:Brian Alexander da Solvay sobre o desenvolvimento de polímeros de alto desempenho para impressão 3D

- Entrevista com especialista:Jabil’s Rush LaSelle sobre o futuro da fabricação de aditivos

- Manufatura Aditiva na Aeroespacial