Entrevista com especialista:Origin CEO Chris Prucha sobre Por que a indústria de AM precisa de um ecossistema de materiais abertos

A impressão Resin 3D deu um salto nos últimos anos, indo além de suas origens de prototipagem rápida para a produção. De muitas maneiras, esse progresso foi impulsionado por startups inovadoras que desenvolveram novas abordagens para impressão 3D com resinas.

Uma dessas empresas é a Origin. Fundada em 2015 por dois engenheiros de software, a Origin desenvolveu uma plataforma de impressão 3D em resina que combina controle orientado por software, hardware modular e uma abordagem aberta para materiais. Com essas três peças juntas, a empresa está mudando a própria natureza da impressão 3D baseada em resina.

Para aprender mais sobre a tecnologia e visão da Origin, conversamos com o CEO e cofundador da empresa. , Chris Prucha.

Discutimos o molho secreto da impressora 3D Origin One, alguns dos principais aplicativos, os benefícios dos materiais abertos ecossistema e os desafios que a impressão 3D precisa superar em seu caminho para a industrialização.

Discutimos o molho secreto da impressora 3D Origin One, alguns dos principais aplicativos, os benefícios dos materiais abertos ecossistema e os desafios que a impressão 3D precisa superar em seu caminho para a industrialização. Você pode me falar um pouco sobre o Origin e a tecnologia que você desenvolveu?

Com sede em San Francisco, CA, a Origin é pioneira no conceito de Open Additive Manufacturing, uma nova maneira de construir, baseada em materiais abertos, software extensível e hardware modular.

A Origin One, impressora 3D de nível industrial da nossa empresa, usa fotopolimerização programável (P3) para controlar com precisão a luz, o calor e a força, entre outras variáveis, para produzir peças com precisão e consistência excepcionais.

Trabalhamos com uma rede de parceiros de materiais para desenvolver uma ampla gama de materiais de nível comercial para seu sistema, resultando em alguns dos materiais mais resistentes e resistentes na fabricação de aditivos.

Como você posiciona sua tecnologia ao lado de outros processos de impressão 3D baseados em fotopolimerização?

Ao observar as categorias de fotopolimerização ou polimerização em cuba, houve muitos avanços nos últimos anos no desempenho das peças finais e tipos de aplicações que fazem sentido para a tecnologia. No entanto, ainda existem muitas limitações que o impedem de realizar seu potencial e é isso que estamos nos concentrando em remover.

A maioria das plataformas de impressoras 3D industriais usa um modelo fechado e materiais proprietários. Essa falta de interoperabilidade faz com que os proprietários dos equipamentos precisem ter sistemas diferentes para acessar os materiais de que precisam. Os OEMs não são incentivados a avançar seu portfólio, por medo de canibalizar sua oferta original. Isso leva a uma falta de inovação material no espaço.

Nossa abordagem é concentrar nossos esforços na construção do melhor hardware e software possível que permita aos fabricantes de materiais produzir a mais ampla variedade de materiais.

Nossos primeiros clientes foram fornecedores de materiais, e pudemos trabalhar em colaboração com eles para construir os recursos necessários para habilitar materiais avançados. Não assumimos nenhuma margem sobre os materiais e estamos alinhados com os clientes e fornecedores de materiais para impulsionar as aplicações de aditivos.

Do lado da tecnologia, para permitir a manufatura em massa aditiva, tivemos que construir uma impressora 3D que fosse capaz de processar materiais avançados, alguns dos quais requerem muito calor para imprimir ou um ambiente inerte. Além disso, o hardware precisava ser consistente, confiável e fácil de usar. Minha experiência e a do meu cofundador são, na verdade, em engenharia de software; ele trabalhou no Google X antes de se juntar a mim no Origin e eu estava na Apple.

O software que alimenta o Origin One é uma grande parte do nosso molho secreto. Quase todos os aspectos do processo de impressão são controlados por software. Por exemplo, o mecanismo de separação usa sensores de força para otimizar a velocidade e a pressão durante a fase de transição.

Este sistema de feedback de circuito fechado funciona automaticamente e permite que os clientes imprimam recursos ou geometrias extremamente pequenas com grandes áreas de superfície, como moldes de injeção, algo com que muitas outras tecnologias de fotopolimerização lutam.

Este controle de software sobre o processo é de onde vem a parte “programável” de P3. Ao controlar a luz, a força e a temperatura, os clientes podem usar parâmetros para ajustar a precisão e a qualidade da superfície. Por exemplo, se você estiver usando um material que tende a encolher, como um silicone, os usuários podem ajustar a dosagem de energia ou temperatura para compensar isso.

Outro exemplo disso são as geometrias do molde, onde apenas certas áreas da peça são importantes do ponto de vista da qualidade da superfície. Nosso software de impressão oferece aos usuários a capacidade de imprimir mais rápido em algumas áreas ou usar diferentes alturas de camada em toda a construção.

Isso é bastante semelhante à usinagem CNC, onde os fabricantes podem ajustar velocidades, localizações e caminhos de ferramenta para diferentes geometrias, materiais e tolerâncias.

Você pode compartilhar alguns exemplos de como sua tecnologia está sendo usada hoje?

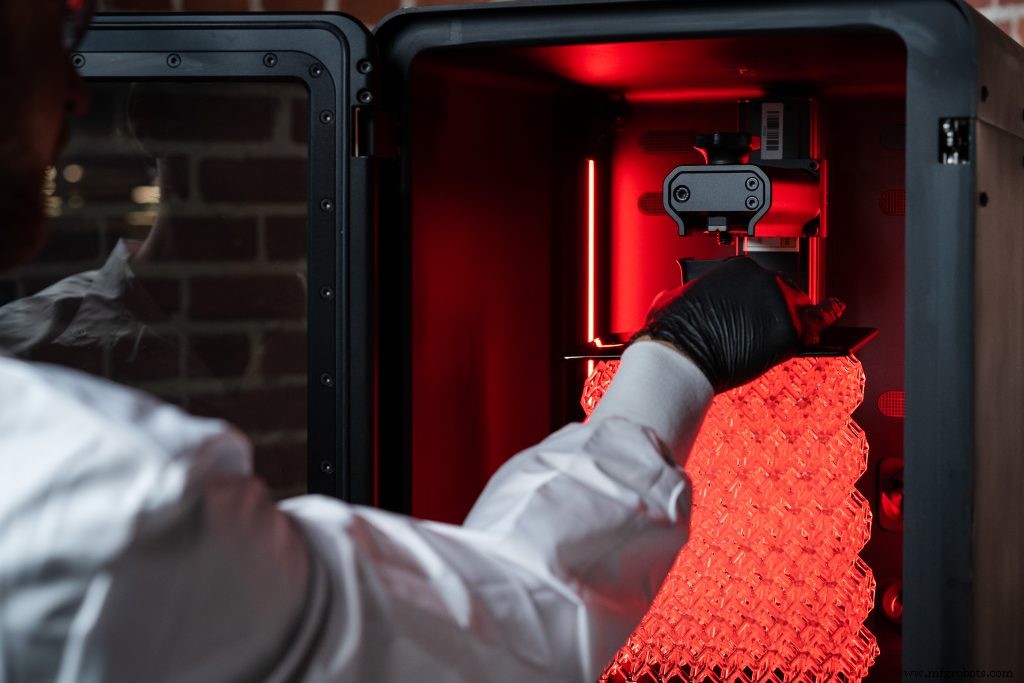

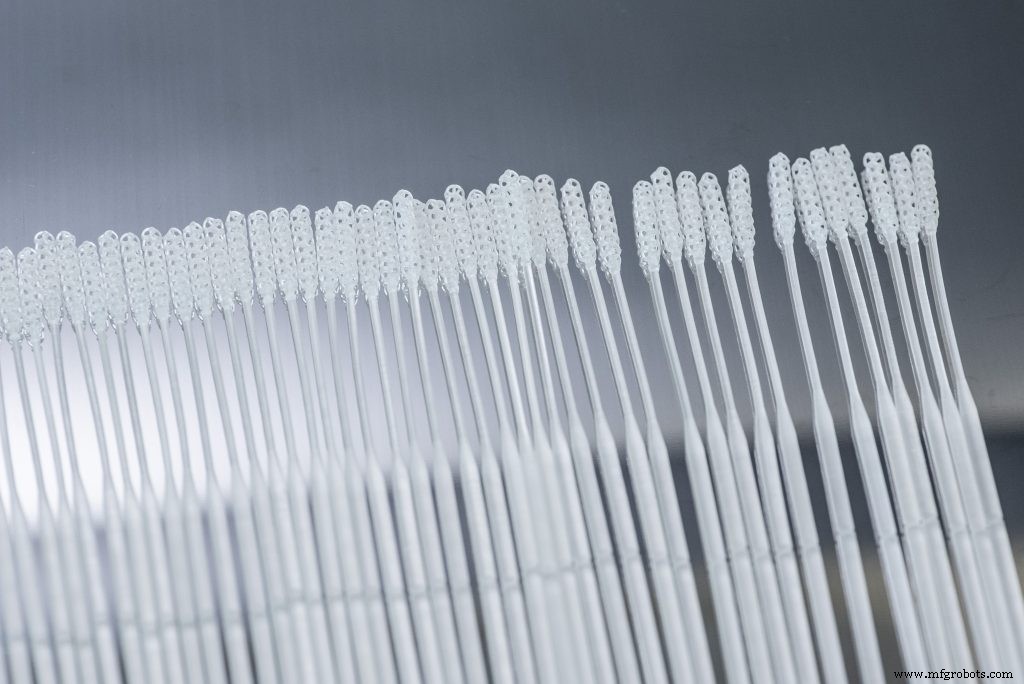

Um exemplo muito recente são os esfregaços nasofaríngeos para kits de teste COVID-19. Pouco antes de o pedido de abrigo de São Francisco ser promulgado, recebemos um grande número de Originais de nosso fabricante contratado.

Rapidamente voltamos nossa atenção para as aplicações relacionadas ao COVID, incluindo protetores faciais, adaptadores de respirador e cotonetes. Trabalhando com um de nossos parceiros de materiais, a Henkel, fomos capazes de identificar materiais esterilizáveis de grau médico adequados para essas aplicações. Embora não tenhamos testado esses materiais internamente, a Henkel os desenvolveu em nossas impressoras em suas instalações.

Usando os parâmetros de Origem que eles estavam usando, pudemos validar rapidamente seus materiais para essas aplicações. As zaragatoas nasofaríngeas são as que mais fazem sentido para a nossa tecnologia, uma vez que fomos capazes de embalar as zaragatoas na nossa área de construção e otimizar os parâmetros para obter o melhor rendimento e rendimentos mais elevados.

Com apenas algumas semanas de abrigo, fomos uma das primeiras empresas de impressoras 3D com um cotonete NP clinicamente validado. A partir daí, fomos capazes de aumentar a produção e produzir meio milhão de cotonetes por semana, usando apenas 40 impressoras Origin One 3D.

Durante o mesmo período, nossos clientes estavam fazendo um trabalho semelhante com nossa tecnologia. Clientes odontológicos, incluindo Shanto Dental Lab no Canadá, imprimiram protetores faciais de EPI às centenas para seus clientes; e parceiros de bureau de serviços imprimiram divisores de ventilação para hospitais. Um de nossos clientes industriais, a Enventys Partners, foi capaz de produzir 1.000 peças de reposição CAPR em apenas dez horas usando um único Origin One.

Fora das aplicações COVID-19, vimos muito sucesso na indústria odontológica, que é indiscutivelmente uma das maiores e mais maduras indústrias de impressão 3D.

Hoje, a resina modelo, que é usada na produção de aparelhos ortodônticos e implantes dentários, é o material dentário de maior volume produzido. É também uma das resinas mais caras - cerca de US $ 400 / kg.

Quando entramos na indústria odontológica, colaboramos com um de nossos parceiros de materiais, a BASF, para co-desenvolver um material que teria maior precisão do que as resinas de modelo existentes, em velocidades de impressão mais rápidas e muito baixo custo. Hoje, fornecemos esse material para nossos clientes odontológicos por US $ 35 / kg, o que teve um grande impacto nos orçamentos de nossos clientes odontológicos.

Há um debate contínuo sobre se um ecossistema proprietário ou aberto daria melhor suporte à indústria de AM. O Origin adotou claramente a segunda abordagem, com sua Rede Aberta de Parceiros de Materiais. Quais são os benefícios do ecossistema de materiais abertos?

Nossa abordagem é um pouco diferente de outras abordagens abertas. Muitos sistemas "fechados" oferecem materiais de terceiros selecionados onde eles não têm sua própria solução disponível, mas esses materiais normalmente vêm com uma grande marcação, e o fabricante do material pede acesso exclusivo à base de clientes do OEM.

Alguns sistemas abertos também produzem seus próprios materiais, que suportam. Essas empresas permitem que seus clientes usem o material que quiserem, mas geralmente falta o suporte, o que pode ser frustrante e torna o modelo “fechado, mas com suporte” mais atraente.

Acreditamos que, para promover a adoção da manufatura aditiva e para o crescimento da indústria, as parcerias entre OEMs, fabricantes de materiais e clientes são essenciais.

Os incentivos podem ser alinhados e é do interesse de cada empresa trabalhar em conjunto, compartilhar recursos e reduzir o custo das peças.

Nós permitimos que os clientes usem qualquer material que escolherem, e nós co-desenvolvemos materiais com nossos parceiros de materiais para estimular a inovação de materiais dentro da indústria. Por exemplo, lançamos um material retardador de chama com a Henkel em novembro de 2019.

O material é sólido em temperatura ambiente, mas pode ser impresso quando aquecido a 60 graus Celsius em um ambiente controlado. Ao trabalharmos juntos, aproveitamos a tecnologia e a experiência uns dos outros para levar este material ao mercado.

Outro benefício geral de um sistema aberto, que é particularmente relevante no ambiente de hoje, é a capacidade de segunda fonte.

Já vimos como a escassez de componentes pode ter efeitos prejudiciais na cadeia de abastecimento. Com um sistema fechado, você não pode trocar de materiais se, por exemplo, um componente de base em sua formulação ficar indisponível. Normalmente, os clientes OEM não sabem quem é o fabricante da resina e há uma falta de visibilidade e transparência da cadeia de abastecimento.

Com um sistema aberto, os clientes podem validar vários materiais para suas aplicações e, se houver uma interrupção, eles também podem trabalhar diretamente com o fabricante do material em uma solução.

O que você vê como os três principais desafios que a indústria de AM ainda enfrenta?

O primeiro desafio é o custo do material. Durante a prototipagem, o custo do material é menos problemático, porque normalmente você está moldando a peça por injeção e a impressão 3D tem mais a ver com velocidade e iterações.

No entanto, quando você passa para a produção de manufatura aditiva, a amortização da impressora 3D representa uma pequena parte do custo da lista de materiais, e o custo do material se torna um grande fator.

Para que a manufatura aditiva se torne uma opção viável para a manufatura em massa, o custo do material deve cair em toda a linha. Por muito tempo, a indústria esteve presa a um modelo de negócios de lâmina de barbear, com marcações artificialmente altas nos materiais.

O segundo desafio é a abordagem de tamanho único para ponta a ponta soluções. Isso se deve, em parte, ao fato de os OEMs no início da impressão 3D não possuírem muitas opções disponíveis para software, pós-processamento e materiais, de modo que criaram os seus próprios. Isso resultou em fabricantes projetando em torno de um processo ou ferramenta, sem muito espaço de manobra.

Compare isso com a manufatura convencional, onde existe todo um ecossistema desenvolvido em torno de tecnologias muito específicas. Agora estamos vendo mais empresas entrando no espaço, com novas soluções de pós-processamento, limpeza, software e materiais.

Finalmente, e um tanto relacionado ao segundo desafio, está a falta de controle sobre a impressão processo. Isso é especialmente verdadeiro para a maioria das impressoras 3D de polímero. Os usuários têm poucas opções para modificar a forma como suas peças são feitas. Se uma peça falhar, o usuário deve redesenhar ou reorientar a peça até que funcione, o que leva a menos experimentos e menos inovação.

O Origin One devolve o controle ao usuário. Se uma peça falhar, o usuário pode alterar as dosagens de energia, velocidades, atrasos e temperatura. Isso também ensina o usuário sobre o processo e os recursos, o que, por sua vez, os torna melhores fabricantes.

Como você descreveria o estado atual da indústria de AM e como você vê sua evolução nos próximos cinco anos?

Obviamente, com COVID-19, vimos uma mudança dramática em todo o mundo, e é muito cedo para prever como as cadeias de abastecimento mudarão em um mundo pós-COVID.

Antes do COVID-19, a adoção da manufatura aditiva na cadeia de suprimentos de peças de uso final era lenta, porque o alto custo das peças dificultava sua justificativa.

Agora, as empresas que desejam adotar a manufatura aditiva em sua linha de produtos analisarão ainda mais o ROI e as tecnologias que podem provar o ROI para elas terão mais demanda do que as soluções que não podem.

A crise da cadeia de suprimentos COVID-19 também trouxe atenção renovada para a impressão 3D. De muitas maneiras, a indústria provou que pode produzir peças de uso final em grandes volumes mais rápido do que os métodos convencionais.

Quando outras indústrias se abrirem totalmente de novo, elas precisarão recuperar o tempo perdido para a COVID e, em muitos casos, suas cadeias de suprimentos originais não estarão prontas. Este cenário poderia representar a impressão 3D mais uma vez para colocar os produtos no mercado.

O que está no horizonte para o Origin?

Estamos entusiasmados em continuar enviando nossa primeira impressora comercial, Origin One, para clientes em diferentes setores e países; recebendo seus comentários e aprendendo sobre os diferentes casos de uso para a tecnologia.

Estamos muito satisfeitos com o produto e os recursos que estamos lançando hoje e estou ansioso para ver o que construiremos no topo, por meio de software e desenvolvimento de materiais.

Hoje, o software apenas arranha a superfície do que é possível com o hardware. Estamos fazendo um esforço contínuo para tornar a experiência ainda melhor para os clientes e para dar-lhes mais informações sobre o processo. À medida que descobrimos novas aplicações de manufatura aditiva em massa com nossos clientes, esperamos descobrir nossos próprios novos insights sobre como expandir os recursos da tecnologia.

Para saber mais sobre a Origem, visite: www.origin.io

impressao 3D

- Entrevista com especialista:Felix Ewald, CEO da DyeMansion

- Entrevista com especialista:Duncan McCallum, CEO da Digital Alloys, sobre a impressão Joule e o futuro da impressão 3D em metal

- Entrevista com especialista:Nanoe CEO Guillaume de Calan sobre o futuro da impressão 3D em cerâmica

- Entrevista com especialista:Ultimaker Presidente John Kawola sobre o futuro da impressão 3D

- Como a Ford Motor Company está inovando a impressão 3D para a indústria automotiva:Entrevista de especialista com Harold Sears

- Entrevista com especialista:CEO da PostProcess Technologies sobre como resolver o gargalo de pós-processamento para fabricação de aditivos

- Entrevista com especialista:Jabil’s Rush LaSelle sobre o futuro da fabricação de aditivos

- Por que o setor de varejo precisa utilizar o poder da computação de borda

- Por que a indústria manufatureira dos EUA está passando por uma recessão

- Por que usar Realidade Aumentada na indústria?