Dispositivo LIMS Edge agiliza a entrada na produção e competitividade da Indústria 4.0

Termos como fábrica inteligente, Indústria 4.0 e Internet das Coisas Industrial (IIoT) tornaram-se palavras-chave inescapáveis, invocadas por todos os desenvolvedores de equipamentos e softwares relacionados à fabricação. Muitas discussões sobre fábricas inteligentes começam com prognosticadores compartilhando visões de como a indústria manufatureira global será transformada.

Essas descrições geralmente incluem tecnologias emergentes, como manufatura aditiva, simulação visual 3D e robótica colaborativa. Tudo isso pode parecer fora do alcance de uma loja de empregos comum – e muito caro para sequer contemplar. Quem realmente precisa?

Essa visão popular de fabricação inteligente em toda a indústria é, involuntariamente, enganosa – semelhante a responder à pergunta:“O que é um automóvel?” descrevendo o sistema de rodovias interestaduais. Em ambos os casos, a ideia central é muito mais simples – e a resposta para a questão de quem realmente precisa de manufatura inteligente é, enfaticamente, a oficina média – e todo fabricante que deseja permanecer competitivo no futuro.

Definindo os Termos

Uma maneira útil de entender a fábrica inteligente é começar com uma tecnologia comparativamente simples:o sensor eletrônico barato. No mundo dos pré-sensores, o operador da máquina programa um torno CNC ou fresadora para cortar uma peça e a máquina faz o possível para seguir as instruções e remover o metal. A comunicação é toda em um sentido, do operador para a máquina.

A máquina seguiu as ordens com precisão? Salvo um desastre óbvio, como um acidente, o fabricante não saberá a menos que inspecione a peça após a conclusão da operação - o que leva tempo e custa dinheiro.

Insira o sensor. Sensores modernos estrategicamente colocados no centro de usinagem podem permitir comunicação bidirecional. Os sensores permitem que a máquina registre ou comunique informações sobre seu próprio status e o status da operação enquanto trabalha. Medição de vibração, variação de temperatura, análise de corrente do motor e outros fatores podem ser compartilhados em uma rede para monitoramento e análise. O status da máquina e como esse status afeta a operação podem ser avaliados rapidamente, mesmo em tempo real.

Onde o sensor encontra a máquina é onde a borracha encontra a estrada na IIoT. Os novos equipamentos de produção geralmente são equipados com sensores apropriados, mas podem ser instalados em equipamentos mais antigos a um custo relativamente baixo.

Máquinas habilitadas para sensores têm muito a dizer - mais do que um usuário pode saber o que fazer. Mas o software de análise pode processar os dados e usá-los para melhorar a operação, manter a máquina, melhorar o design do produto e até mesmo melhorar o design do próprio equipamento de usinagem.

Essa mesma abordagem de comunicação bidirecional foi ampliada para criar células de manufatura inteligentes, com automação e várias máquinas. Diminua o zoom e imagine uma instalação inteira conectada em rede dessa maneira, com os dados de fabricação acessíveis e utilizáveis em silos anteriormente separados - comparável à forma como os dados de planejamento de recursos empresariais (ERP) se tornaram.

Essa visão atraente de uma instalação de fabricação na qual o equipamento pode compartilhar dados com pessoas e outros equipamentos para permitir a produção de peças e produtos com mais rapidez, qualidade e melhoria contínua – é a fábrica inteligente.

Mas pode começar extraindo dados derivados de sensores de uma única máquina e usando-os para melhorar sua operação.

Aproximando-se da manufatura inteligente com LIMS

“Indústria 4.0 é realmente sobre como você pode usar os dados de forma a operar melhor seus negócios”, disse Larry Megan. “E se você não tiver os dados, não terá por onde começar.”

Megan é vice-presidente da Advanced Manufacturing International (AMI), Clearwater, Flórida, uma organização sem fins lucrativos com a missão de ajudar fabricantes de pequeno e médio porte (SMMs) a iniciarem essa jornada – a “transformação digital”, como isso é conhecido.

“Os problemas que os fabricantes estão tentando resolver são os mesmos problemas que as pessoas tentam resolver há 100 anos”, destacou:“‘Como aumentar a eficiência? Como reduzir o consumo de energia? Como maximizar o rendimento? Como resolvo problemas de qualidade?' O que mudou é que agora temos tecnologia para tornar rapidamente visíveis os dados que podem fornecer as respostas para que possam ser usados como um ponto de partida para tomar melhores decisões.”

O trabalho de Megan e AMI com SMMs geralmente inclui a recomendação do uso de um dispositivo desenvolvido pela LECS Energy chamado LIMS Appliance.

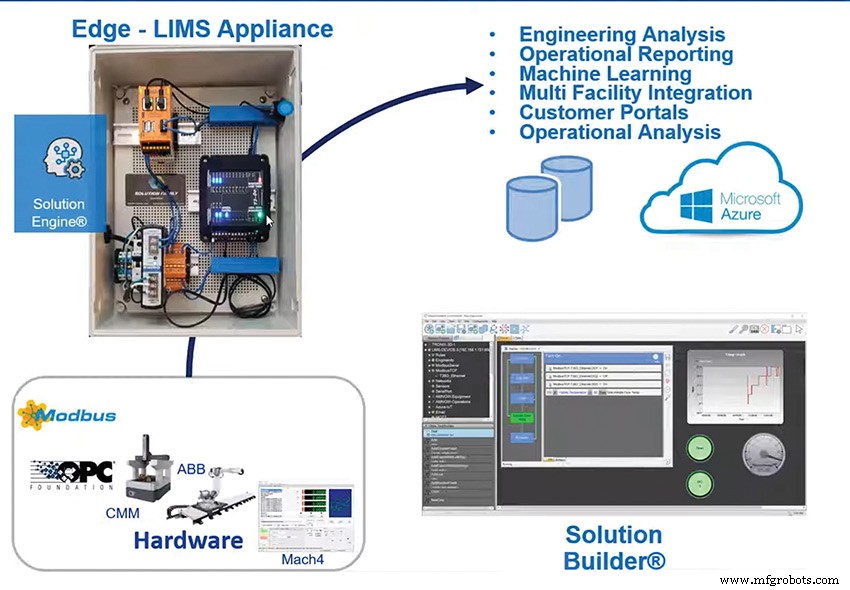

LIMS, que significa Low Investment Manufacturing System, é uma pequena caixa despretensiosa que consiste em um computador com software proprietário Solution Engine, um hub de E/S (entrada/saída) e uma fonte de alimentação de 110 V que se conecta a uma tomada padrão. Quando conectado na extremidade de um equipamento de produção, torna-se uma solução simples para coletar e compartilhar dados complexos derivados de sensores. (A AMI realizará demonstrações ao vivo do sistema LIMS na HOUSTEX, EASTEC, SOUTHTEC e WESTEC em outubro e novembro. A AMI é a distribuidora exclusiva da caixa LIMS.)

“Para muitos fabricantes, especialmente no espaço de peças discretas – automotivo, aeroespacial e outros – sentimos que a solução LIMS é um ótimo ponto de integração”, disse Megan. “Ele foi projetado para fabricantes que usam um CNC ou outra máquina, mas não têm visibilidade da produtividade dessa máquina individual ou, mais amplamente, do que está acontecendo no chão de fábrica. A solução LIMS é uma maneira fácil e de baixo custo para as pessoas começarem a obter dados de seus processos e colocá-los em um formato útil. E então eles podem começar a tomar melhores decisões com isso.”

Nas palavras do principal desenvolvedor do dispositivo, Nat Frampton, da LECS Energy, “o LIMS foi projetado para tentar ajudar os operadores e engenheiros a tocar em seus processos, analisar e obter uma nova compreensão de seus processos - para ser capaz de coletar esses dados, analisá-los historicamente, interagir ou mover os dados para bancos de dados e, finalmente, obter os resultados dessa análise e melhorar seu processo”.

De acordo com Frampton, o LIMS é um produto de 20 anos de desenvolvimento, originalmente projetado em torno da fabricação de explosivos para o Exército dos EUA. Um dos principais objetivos desde o início era que os usuários sem habilidades de programação especializadas pudessem instalá-lo e operá-lo.

“Se você entende sua própria operação, se pode trabalhar com seu equipamento, já tem todos os conhecimentos de informática necessários para poder configurar este aparelho”, disse Frampton.

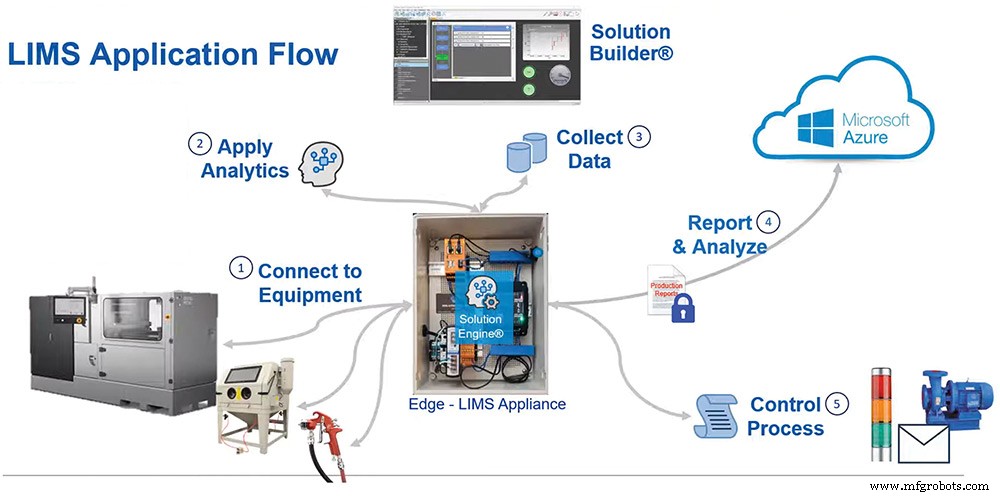

O fluxo de aplicação do LIMS

O LIMS é capaz de realizar uma variedade estonteante de tarefas, mas pode ser simplificado para um fluxo de aplicativo de cinco etapas. O primeiro passo é conectar o sistema a um determinado equipamento de produção. O funcionamento dessa conexão depende do equipamento conectado e da configuração de rede da loja, se houver. O LIMS foi projetado para se conectar da maneira mais eficiente possível, dependendo dessas variáveis.

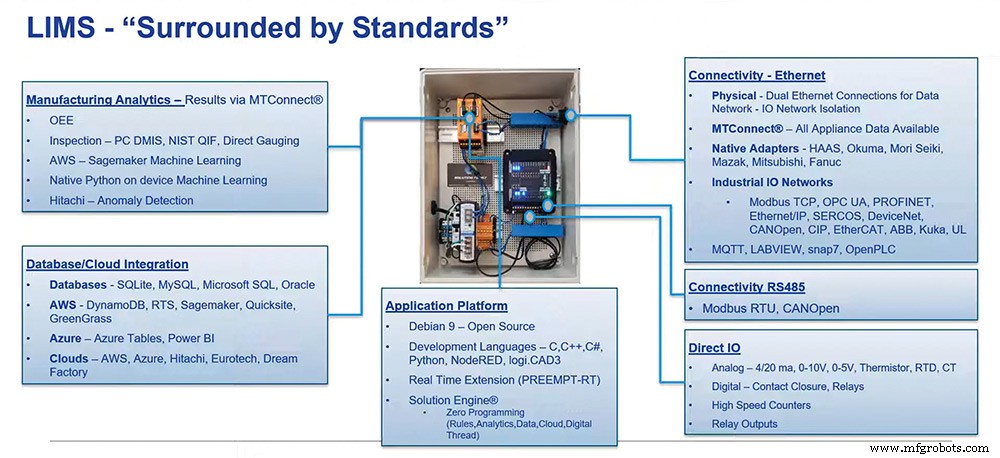

“LIMS é baseado em padrões abertos”, disse Frampton. “Então, se estiver se conectando a uma máquina relativamente nova que usa um protocolo de dados padrão, como o MT Connect, é muito fácil para qualquer pessoa pegar os dados da rede e movê-los para um banco de dados. No entanto, se a máquina não estiver usando protocolos de dados padrão, mas os dados estiverem disponíveis no PLC local [controlador lógico programável] que está executando a máquina, normalmente, se for relativamente novo, podemos obter os dados do PLC. Entendemos os protocolos PLC e temos drivers capazes de fazer isso.”

O aparelho LIMS “fala” mais de 50 protocolos industriais diferentes, destacou. “Apenas saiba que se você tiver algum equipamento que ‘fale’, provavelmente podemos falar com ele.”

E, como mencionado, se nenhuma dessas coisas funcionar, os sensores podem ser adicionados à máquina de produção e conectados ao dispositivo LIMS, disse Megan.

“Tivemos casos em que adicionamos sensores para permitir certos tipos de análises – temperatura, umidade na loja, esse tipo de coisa. Esses podem ser conectados como sinais com fio típicos como entrar em um PLC ou qualquer outra coisa”, disse ele.

Seja qual for a maneira como a conexão é feita, o benefício é que “agora você vai pousar tudo em um sistema para que você marque a data e hora de tudo”, disse Megan. “Tudo será consistente com o tempo. Você poderá colocá-lo em um banco de dados padrão e ter os dados bem organizados, no contexto e em um lugar que você pode usar.”

Suavização, armazenamento e análise

Uma vez que as conexões são feitas e os dados podem fluir para o LIMS, a segunda etapa é filtrar os dados para reduzir o ruído e fortalecer o sinal. “Os dados que chegam do equipamento nem sempre são perfeitos”, disse Frampton. “Pode ser barulhento.” Por esse motivo, o programa Solution Engine inclui um mecanismo de análise simples que o suaviza. Por exemplo, “talvez você tenha uma corrente entrando e queira integrá-la em quilowatts-hora, para saber qual é sua pegada de carbono para uma determinada parte”. A filtragem permitirá um conjunto de dados mais claro e preciso. Essa filtragem de dados inicial é diferente da análise mais complexa possível, uma vez que o sistema foi instalado para registrar e armazenar dados por um período de tempo mais longo.

A terceira etapa é coletar os dados e salvá-los no banco de dados de escolha do usuário, que pode ser local ou na nuvem.

“Nenhuma nuvem é necessária”, afirmou Frampton. O usuário pode optar por configurar um banco de dados SQL, por exemplo, e “você pode colocar esse banco de dados na nuvem se quiser, mas não precisa. Você pode simplesmente armazená-lo localmente no dispositivo LIMS”, observou ele. O dispositivo LIMS possui 16 gigabytes de armazenamento padrão.

Outro ponto que diferencia o sistema dos demais:“Uma das coisas que não fazemos é monitorar o uso de dados e cobrar cada vez que você armazena algum dado ou lhe dá limites de tags ou algo assim. Os dados são seus”, disse Frampton.

A quarta etapa é a geração de relatórios e a análise dos dados. Como a maioria dos operadores de máquinas não são necessariamente especialistas em bancos de dados, o LIMS foi projetado para tornar a coleta e o armazenamento de dados tão fácil quanto um clique do mouse.

“Se você não é um jockey de banco de dados ou se sente desconfortável com bancos de dados, não se preocupe com isso”, disse Frampton. “Você pode simplesmente clicar com o botão direito do mouse nesses dados e enviá-los para o MS Excel. Sou engenheiro mecânico de formação, por isso sempre me certifiquei de que nossas ferramentas fossem direto para o Excel.”

No entanto, se o usuário tiver Azure ou Google Cloud ou outro sistema baseado em nuvem, “podemos pegar esses dados e movê-los diretamente para tabelas no Azure para que você possa vê-los no Power BI” ou outros programas ou formatos, ele disse. “Também podemos analisar o aprendizado de máquina e obter resultados de volta.”

Colocando os dados em uso

A quinta e última etapa é a razão pela qual o sistema foi implementado para começar – usando as informações coletadas para melhorar o processo.

“Depois de descobrir como melhorar o processo, o mais importante é poder controlá-lo – fazer algo a respeito”, explicou Frampton.

A ação desejada pode ser relativamente simples para começar, como tornar uma informação pertinente visível com a conveniência de uma pilha de luz vermelho-amarelo-verde. Com o tempo, no entanto, os dados coletados podem permitir que o usuário faça muito mais.

“Nós posicionamos o LIMS como um ponto de entrada para a transformação digital”, disse Megan. “Geralmente começa com essa ideia de coletar os dados e poder fazer apenas uma visualização simples. Depois de ter isso, com o tempo você pode começar a fazer coisas mais sofisticadas com ele. Você pode subir na curva de maturidade – desde análises básicas até soluções mais avançadas, como IA.

“Mas é melhor começar simples – e o LIMS é um ótimo ponto de partida”, concluiu.

Sistema de controle de automação

- Alemanha transforma a manufatura em uma forma de arte IoT

- Cobot guiado por visão duplica a produção diária

- 3 exemplos principais de tecnologia de fabricação avançada de ponta

- Por que a indústria manufatureira dos EUA está passando por uma recessão

- Indústria 4.0:o desenvolvimento de segurança cibernética exclusiva

- Produção à prova de futuro:o impacto do COVID na fabricação

- Como os EUA dominarão a indústria manufatureira

- Os 10 principais sites de notícias de manufatura

- Dispositivo de fabricação pronto para uso será revelado na IMTS 2016

- STAEDTLER:o valor da automação na indústria de manufatura